Изобретение относится к технологии получения ароматических альдегидов, а именно к способу получения бензальдегида - исходного продукта и компонента для производства широкого спектра лекарственных и душистых веществ, красителей, средств защиты растений.

Известен способ получения бензальдегида путем гидролиза бензальхлорида водой при 105-120oС в присутствии катализатора - хлорида цинка, взятого в количестве около 1% от массы исходного бензальхлорида [Патент США 3087967, кл. 260-599, 1963]. Основным недостатком этого метода является необходимость использования бензальхлорида с высоким содержанием основного вещества.

Этим же недостатком обладает и следующий способ получения бензальдегида, основанный на водном гидролизе чистого бензальхлорида при температуре около 100oС в присутствии 0,01-5% (лучше 0,1-1%) аминов, амидов, имидов, пиридина и сульфамида в качестве катализаторов [Патент Японии 12132, кл. 16 С 51, 1969].

Известен способ получения бензальдегида каталитическим гидролизом бензальхлорида водой при повышенной температуре (120-140oС) в присутствии 0,005-1% дихлорида или тетрахлорида олова (SnCl2 или SnCl4) [Патент ПНР 93511, кл. С 07 С 47/55, 1977]. Данный способ позволяет использовать технический бензальхлорид с массовой долей основного вещества не менее 59,8%. Однако, низкое качество получаемого после перегонки с паром продукта (87,9 мас. % бензальдегида) определяет необходимость дополнительной очистки продукта от примесей, что снижает техническую значимость этого способа.

Указанного выше недостатка лишен способ получения бензальдегида гидролизом бензальхлорида, осуществляемым в две стадии: на первой стадии гидролизом в водной среде при 120-130oС в присутствии хлорного железа в качестве катализатора, на второй стадии - гидролизом в щелочной среде (лучше в 3%-ном растворе карбоната натрия) при кипении [Патент ПНР 54992, кл. 12 О 8 (С 07 С), 1968] . К недостатку этого способа относится сравнительно низкий выход целевого продукта при использовании в качестве исходного сырья неочищенного (неректификованного) бензальхлорида.

Наиболее близким по технической сущности является способ получения бензальдегида путем гидролиза бензальхлорида, осуществляемого в две стадии: на первой стадии гидролиз бензальхлорида осуществляют действием водного раствора соляной кислоты (кислотный гидролиз) при температуре 90-100oС до содержания связанного хлора не более 1,0%; на второй стадии сырец бензальдегида, полученный на первой стадии, подвергают при 50-100oС щелочному гидролизу путем взаимодействия с водным раствором щелочного агента - уротропина или смеси формалина с водным аммиаком, после охлаждения смеси и разделения фаз бензальдегид выделяют ректификацией [Патент ЧССР 146828, кл. С 07 С 47/54, 1973]. В качестве исходного сырья по этому способу используют бензальхлорид, получаемый ректификацией неочищенной хлорированной смеси производства хлористого бензила и содержащий 96-99 мас.% основного вещества, не более 1 мас. % хлористого бензила, не более 3 мас.% бензотрихлорида и не более 0,5 мас.% орто- и пара-хлор-бензилхлоридов. К недостаткам этого способа можно отнести относительно невысокий выход целевого продукта (85,3%), недостаточно высокое содержание в нем основного вещества (98,3 мас.%) и использование в качестве исходного сырья ректификованного бензальхлорида, получение которого связано с дополнительными материальными и энергетическими затратами.

Задачами предлагаемого изобретения являются увеличение выхода и улучшение качества бензальдегида (по показателю содержание основного вещества), расширение сырьевой базы для его синтеза за счет использования более дешевых гидролизующих агентов и более доступного исходного сырья, содержащего бензальхлорид.

Поставленные задачи могут быть решены путем гидролиза неочищенного бензальхлорида или смесей хлоралкилароматических соединений (кубовых остатков производства хлористого бензила), содержащих 75-95 мас.% бензальхлорида, осуществляемого в две стадии: на первой стадии кислотным гидролизом бензальхлорида водными растворами соляной кислоты при 100-120oС и атмосферном или избыточном давлении до 0,7 ати, на второй стадии щелочным гидролизом водными растворами карбоната натрия (массовая доля Na2C03 в пределах 5-20%) или гидроксида натрия (массовая доля NaOH в пределах 5-18%) при 100-110oС и атмосферном или избыточном давлении до 0,7 ати в отсутствие или в присутствии катализаторов межфазного переноса, взятых в количестве 0,02-0,5% от массы исходного неочищенного бензальхлорида.

Оптимальными концентрациями хлористого водорода (НСl) в соляной кислоте на первой стадии являются концентрации в пределах 15-26 мас.%. Увеличение или снижение массовой доли НСl приводит к увеличению продолжительности гидролиза или к образованию избыточного количества соляной кислоты, что технически нецелесообразно.

Оптимальными массовыми соотношениями исходного бензальхлорида и раствора соляной кислоты при кислотном гидролизе являются соотношения 1:0,9-2,0. При иных соотношениях увеличивается продолжительность гидролиза или снижается производительность технологического оборудования (при увеличении количества соляной кислоты).

Указанные выше концентрации щелочных агентов являются оптимальными, поскольку их снижение приводит к падению производительности технологического оборудования, а увеличение концентрации щелочных агентов приводит к увеличению продолжительности гидролиза и к снижению селективности процесса.

Приведенные выше количества (0,02-0,5%) используемых на второй стадии катализаторов межфазного переноса (Кт МФП) являются оптимальными, поскольку их снижение не приводит к сокращению продолжительности щелочного гидролиза, а их увеличение технически и экономически нецелесообразно. В качестве катализаторов предлагается использовать четвертичные аммониевые соли, например, триэтилбензиламмоний хлорид, трибутиламмоний хлорид, триметилбензиламмоний хлорид, тетрабутиламмоний бромид или их смеси, поверхностно-активные вещества неионогенного типа, например, оксиэтилированные моно- и диалкилфенолы (вспомогательные вещества ОП-7 и ОП-10) или полиэтиленгликоли (ПЭГ-300, ПЭГ-400, ПЭГ-1000), или их смеси.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1 (типовая методика).

В трехгорлый реактор с рабочим объемом до 900 см3, снабженный механической мешалкой, термометром и обратным холодильником с газоотводной трубкой, помещают 300 г кубовых остатков производства хлористого бензила с массовой долей бензальхлорида (БХ) 75,0%, хлористого бензила (ХБ) - 19,5%, бензотрихлорида (БТХ) - 3,0%, остальных примесей - 2,5% и 270 г соляной кислоты с массовой долей НС1 - 15,0%. Реакционную смесь перемешивают при температуре 100-120oС при атмосферном или избыточном давлении до 0,7 ати в течение 6-10 часов. Образующийся в ходе реакции газообразный хлористый водород направляют на абсорбцию для получения соляной кислоты. По завершении кислотного гидролиза смесь охлаждают и на делительной воронке отделяют верхнюю органическую фазу, содержащую бензальдегид (БАД). После отделения получают 221,5 г сырца бензальдегида, который непосредственно используют на стадии щелочного гидролиза.

Одновременно получают 255 г соляной кислоты с массовой долей хлористого водорода 20,5%, которую непосредственно используют на стадии кислотного гидролиза в следующей операции синтеза, либо предварительно разбавляют водой до получения раствора с массовой долей НС1 не менее 15%.

221,5 г сырца БАД с предыдущей стадии помещают в трехгорлый реактор, снабженный термометром, механической мешалкой и обратным холодильником, прибавляют к нему 700 г водного раствора карбоната натрия с массовой долей Nа3СО3 5,0% и перемешивают смесь при 100-110oС и атмосферном или избыточном давлении до 0,7 ати в течение 10-16 часов. По окончании реакции смесь охлаждают и отделяют органическую фазу, содержащую бензальдегид. Полученный сырец БАД перегоняют с водяным паром, а затем подвергают ректификации в вакууме. Получают 140,7 г бензальдегида с массовой долей основного вещества 98,6% и массовой долей хлорорганических примесей до 1,0%. Выход БАД составляет 94,9% от теоретического.

Пример 2.

Синтез проводят аналогично описанному в примере 1, исходя из 300 г дистиллированных кубовых остатков производства хлористого бензила с массовой долей БХ - 95,0%, ХБ - 3,0%, БТХ - 0,8%, остальных примесей - 1,2% и 600 г соляной кислоты с массовой долей хлористого водорода - 20,0%. Кислотный гидролиз в течение 7 часов проводят при 100-110oС и атмосферном давлении, а затем в течение еще одного часа - при 110-120oС и избыточном давлении до 0,7 ати. После деления фаз получают 204 г сырца бензальдегида, который подвергают щелочному гидролизу при 100-103oС действием 60 г водного раствора карбоната натрия с массовой долей Na2CО3 - 20,0% в течение 13 часов. По завершении щелочного гидролиза сырец БАД сначала перегоняют с водяным паром, а затем в вакууме. Получают 183,3 г бензальдегида с массовой долей основного вещества 98,9%, хлорорганических примесей - 0,9%. Выход БАД составляет 97,6%.

Пример 3.

Синтез проводят по методике примера 1, исходя из 300 г кубовых остатков производства хлористого бензила с массовой долей БХ - 84,5%, ХБ - 7,4%, БТХ - 3,1%, остальных примесей - 5,0% и 600 г соляной кислоты с массовой долей НС1 - 26,0%. Кислотный гидролиз проводят при 100-110oС и атмосферном давлении в течение 9 часов. Получают 211,9 г сырца бензальдегида, который подвергают щелочному гидролизу при 100-105oС действием 210 г водного раствора гидроксида натрия с масовой долей NaOH 5,0%. По завершении щелочного гидролиза сырец БАД перегоняют с водяным паром, а затем - в вакууме. Получают 156,7 г продукта с массовой долей бензальдегида 99,0%, хлорорганических примесей - 0,8%. Выход БАД составляет 93,8%.

Пример 4.

Синтез проводят по методике примера 1, исходя из 300 г смеси хлорсодержащих ароматических соединений с массовой долей БХ - 95,0%, ХБ - 4,0%, БТХ - 0,4%, остальных примесей - 0,6% и 270 г соляной кислоты с массовой долей НС1 - 15,0%. Продолжительность кислотного гидролиза 10 часов. После охлаждения и деления фаз получают 204,2 г сырца БАД, который в течение 11 часов перемешивают при 100-105oС с 45 г раствора едкого натра с массовой долей NaOH 18,0%. Органическую фазу отделяют, промывают водой, взятой в количестве 20-100% от объема органической фазы, и перегоняют в вакууме. Получают 171,7 г бензальдегида, содержащего 98,6 мас.% основного вещества и 1,1 мас.% хлорорганических примесей. Выход БАД 91,4%.

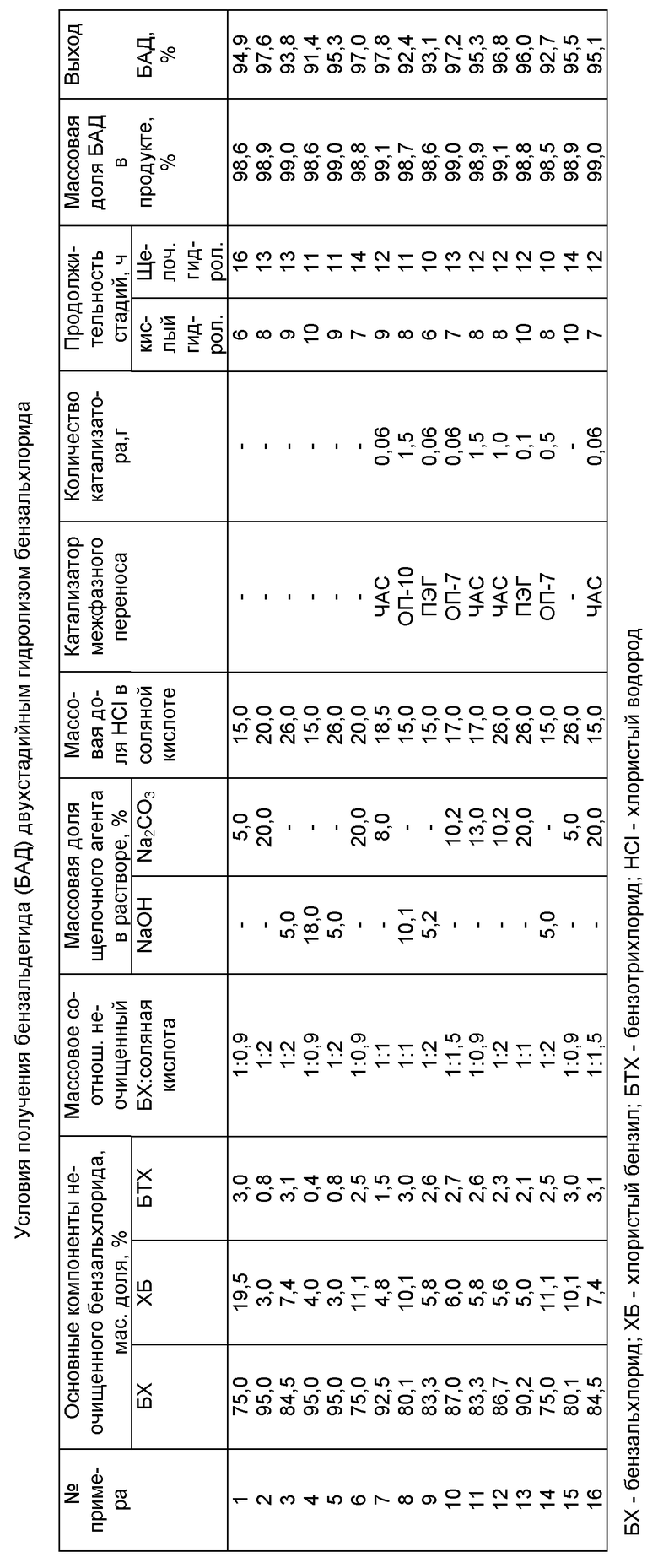

Другие примеры синтеза бензальдегида предложенным способом представлены ниже в таблице. Во всех случаях количество исходного неочищенного бензальхлорида или кубовых остатков производства ХБ, в том числе предварительно дистиллированных, составляло 300 г. В примерах 8, 9, 13 и 14 сырец БАД после щелочного гидролиза промывали водой в количестве 20-100% от объема органической фазы и подвергали ректификации. В остальных примерах сырец БАД сначала перегоняли с водяным паром, а затем полученный бензальдегид подвергали ректификации в вакууме. Образующуюся на первой стадии соляную кислоту при необходимости разбавляли водой до получения растворов с массовой долей HCl в пределах 15-26%. Эти растворы затем использовали в следующих синтезах. В качестве четвертичных аммониевых солей (ЧАС) в примерах 7, 11, 12 и 16 использовали триэтилбензиламмоний хлорид, трибутилбензиламмоний хлорид, триметилбензиламмоний хлорид, тетрабутиламмоний хлорид или их смеси. В примерах 9 и 13 использовали полиэтиленгликоли ПЭГ-300, ПЭГ-400, ПЭГ-1000 или их смеси. Во всех случаях получается бензальдегид, удовлетворяющий требования ТУ 2477-163-05763458-94.

Из представленных примеров следует, что предлагаемый способ позволяет увеличить выход бензальдегида на 6,1-12,5%, повысить на 0,2-0,8% массовую долю основного вещества в целевом продукте, а также использовать в процессе более доступные и дешевые по сравнению с прототипом щелочные агенты (карбонат или гидроксид натрия) и смеси хлорсодержащих ароматических соединений с массовой долей бензальхлорида в пределах 75-95%, что существенно расширяет сырьевую базу для синтеза бензальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2164551C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2152381C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА | 1996 |

|

RU2111951C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИЛОВОГО СПИРТА | 1996 |

|

RU2099322C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА | 1995 |

|

RU2086529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЦИКЛОГЕКСАНА | 2000 |

|

RU2187490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛХЛОРИДА | 1997 |

|

RU2135457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2173321C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАНИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2187496C1 |

Изобретение относится к способу получения бензальдегида - исходного продукта для производства широкого спектра лекарственных и душистых веществ, красителей, средств защиты растений. Способ включает двухстадийный гидролиз бензальхлорида или хлорсодержащих ароматических соединений, с массовой долей бензальхлорида в пределах 75-95%. На первой стадии проводят гидролиз водным раствором соляной кислоты. При этом кислотный гидролиз осуществляют при температуре 100-120oС, атмосферном или избыточном давлении до 0,7 ати, обычно используя растворы соляной кислоты с массовой долей хлористого водорода в пределах 15-26% и массовое соотношение исходного бензальхлорида и раствора соляной кислоты в пределах 1:0,9-2,0. На второй стадии проводят гидролиз полученного на первой стадии сырца бензальдегида водным раствором карбоната натрия с массовой долей Na2CO3 в пределах 5-20% или водным раствором гидроксида натрия с массовой долей NaOH в пределах 5-18%. При этом щелочной гидролиз осуществляют при температуре 100-110oС, атмосферном или избыточном давлении до 0,7 ати, как правило в присутствии катализатора межфазного переноса, взятого в количестве 0,02-0,5% от массы исходного бензальдегида. 10 з.п. ф-лы, 1 табл.

| Бесконтактная кнопочная станция | 1961 |

|

SU146828A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ВОРОЖЦОВ Н.Н | |||

| Основы синтеза промежуточных продуктов и красителей | |||

| - М.: Госхимиздат, 1955, с.375-376 | |||

| ЛИБМАН Б.Я | |||

| и др | |||

| О получении бензальдегида из продуктов хлорирования толуола | |||

| - ЖПХ | |||

| Ленинград: Наука, 1966, т.38, №7, с.1669-1670. | |||

Авторы

Даты

2002-03-10—Публикация

2000-04-28—Подача