Изобретение относится к системам подачи жидкого топлива в двигатель внутреннего сгорания, преимущественно транспортных средств, в частности к заборным устройствам топлива из баков.

Известны фильтры-заборники топлива из баков в системах питания двигателей внутреннего сгорания, выполненные в виде металлической гофрированной трубки и связанного с ней фильтрующего сетчатого элемента, размещенных внизу топливного бака и закрепленных посредством известных средств в его верхней части (патент ФРГ N 3408520, опубликован в 1985 г., F 02 M 37/22; патент EP N 0619425, опубликованный в 1994 г., F 02 M 37/10; 97/22, авторское свидетельство СИР N 379777, 1971 г., F 02 M 37/00).

Указанные устройства просты по конструкции, но недостаточно эффективны, так как из-за размещения заборного отверстия вблизи днища бака они подают наиболее грязную часть топлива. Кроме того, качество очистки топлива сетчатыми фильтрами с крупными ячейками не отвечает требованиям, предъявляемым к чистоте топлив, поступающих в двигатель, а применение мелкоячеистых сеток приводит к их быстрой забивке, что снижает ресурс работы фильтров.

Известны также фильтры-заборники топлива, снабженные топливозаборной гофрированной трубкой, поплавком, закрепленным в верхней ее части, в зоне заборного отверстия и фильтром тонкой очистки, размещенным внутри поплавка, причем трубка выполнена в виде сильфона и установлена внутри успокоителя с заборными отверстиями, расположенными вблизи днища бака (авторское свидетельство N 1068302, 1982 г., B 60 K 15/01).

Установка фильтр внутри поплавка топливозаборной трубки исключает вибрацию конструкции фильтра и повышает эффективность очистки топлива. Однако забор топлива вовнутрь успокоителя осуществляется снизу, из наиболее загрязненных слоев топлива в баке, тем самым снижается эффективность очистки, достигнутая поплавковым устройством внутри успокоителя.

Известен фильтр-заборник топлива, содержащий топливозаборную гофрированную трубку, верхний заборный конец которой соединен с поплавком, а внутри топливозаборной трубки размещена перфорированная труба, сообщенная с насосом (авторское свидетельство СССР N 139175, 1986 г., B 60 K 15/073).

Указанное устройство позволяет забирать топливо с поверхности топливного бака. Кроме того, перетекание топлива через множество отверстий перфорированной трубы обеспечивает его грубую очистку.

Однако существенным недостатком этого устройства является произвольное горизонтальное перемещение не закрепленного в баке поплавка по поверхности топлива в случае вибраций, возникающих при движении транспортного средства. По этой причине снижается надежность устройства и эффективность очистки топлива.

Известна конструкция с установкой поплавка на вертикальном направляющем стержне с возможностью возвратно-поступательного перемещения по нему и предотвращения горизонтальных перемещений по баку (патент РФ N 1541151, 1987 г. , B 65 D 90/22).

Известные фильтры-заборники топлива в качестве фильтрующих элементов содержат обычно либо металлические сетки с ячейками различной величины (авторское свидетельство СССР N 379777, 1971 г., F 02 M 37/100; патент ЕП N 0384441, опубликованный в 1992 г., F 02 M 37/06), либо водопоглощающий или пористый материал, либо самоочищающиеся (путем первоначального повышения давления) тарельчатые пакеты, либо представляет собой сочетание вышеуказанных фильтрующих элементов (патент РФ N 2043162, 1991 г., B 01 D 29/72).

Наиболее близким к предлагаемому техническому решению как по сущности, так и по достигаемому техническому результату является фильтр-заборник топлива, содержащий вертикальную топливозаборную трубку, сообщенную с всасывающим патрубком насоса, и соосно ей расположенный топливозаборник, выполненный в виде пакета тарелок с центральным отверстием к наклонной образующей с углом подъема, направленным в сторону входа в трубку, и образованием в зазорах между тарелками полостей, сообщенных с трубкой, при этом пакет тарелок установлен на основании в виде тела вращения с центральным выступом (авторское свидетельство СССР N 745789, 1977 г. , B 65 D 87/00, B 60 K 15/03).

Цель настоящего изобретения состоит в увеличении надежности и ресурса работы установки, повышении эффективности очистки топлива в баке и оптимизации конфигурации поплавков и тарелок фильтрующего пакета.

Для достижения поставленной задачи в известном фильтре-заборнике топлива из баков системы питания транспортного средства, содержащем вертикальную топливозаборную трубку, сообщенную с всасывающим патрубком насоса и соосно ей расположенный фильтр, выполненный в виде пакета тарелок с центральным отверстием и наклонной образующей с углом подъема, направленным в сторону входа в трубку и образованием в зазорах между тарелками полостей, сообщенных с трубкой, причем пакет тарелок установлен с центральным выступом.

Фильтр-заборник топлива дополнительно снабжен вертикальными установочными стойками и двумя металлическими поплавками, размещенными с зазором над верхней и под нижней тарелками и выполненными с наклонными поверхностями, ограничивающими верхнюю и нижнюю полости, сообщенные с топливозаборной трубкой, причем нижний поплавок выполнен в виде основания пакета тарелок и установлен на крепежных стойках с возможностью возвратно-поступательного перемещения вдоль них по мере расхода топлива в баке.

Вертикальная топливозаборная трубка выполнена предпочтительно в виде сильфона, а соотношение объемов верхнего и нижнего поплавков соответственно 60% и 40%.

Как вариант исполнения топливозаборная трубка может быть выполнена и телескопической.

Наклонная поверхность тарелок и поплавков может быть выполнена по лемнискате

(x2 + y2)2 - 2r2 (x2 - y2) = 0.

Центральное отверстие тарелок может быть ограничено кольцевой насадкой, сужающей полость между тарелками в зоне сообщения с вертикальной трубкой. Величина выходного отверстия из полости в трубку может быть перемещенной с увеличением в сторону нижнего поплавка.

Центральный выступ нижнего поплавка может быть размещен в центральных отверстиях тарелок нижних слоев пакета.

Для снижения сопротивления поступления топлива периферийная зона тарелок может быть выполнена с отбортовкой, отогнутой вниз и скругленной.

Центральные отверстия в тарелках могут быть выполнены с диаметром, увеличивающимся от нижних тарелок пакета к верхним. Верхний поплавок может быть выполнен с вертикальной образующей по периферии. Угол наклона α образующей тарелки может быть равным 40o - 45o.

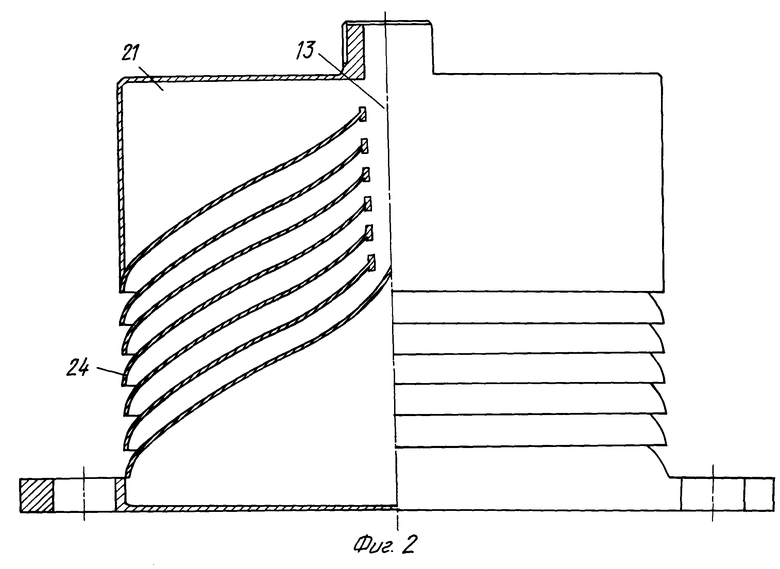

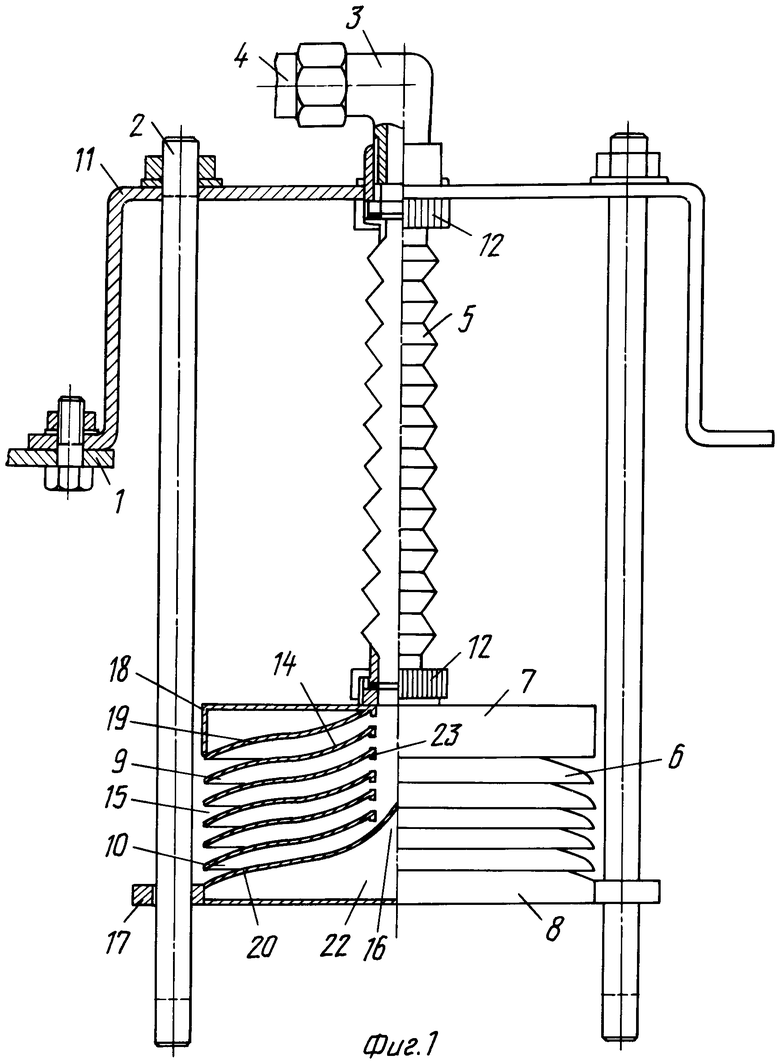

Анализ патентной и научно-технической литературы не выявил фильтра-заборника топлива с заявленной совокупностью признаков. Сущность изобретения поясняется графически. На фиг.1 представлен фильтр-заборник в сборе в зоне крепления к топливному баку. На фиг.2 представлен вариант выполнения тарелок с отбортовкой.

Фильтр-заборник топлива установлен внутри бака 1 системы питания двигателя внутреннего сгорания и закреплен в нем на по меньшей мере двух вертикальных стойках 2 с помощью известных средств: в верхней стенке бака 1, вблизи места подсоединения штуцера 3 для подключения всасывающего патрубка 4 насоса (не показан) и в нижней части (не показана) бака 1.

Фильтр-заборник содержит топливозаборную трубку, выполненную в виде сильфона 5, соосно с ним расположенный фильтр в виде пакета тарелок 6 и два металлических (предпочтительно латунных) поплавка 7, 8, примыкающих соответственно к верхней 9 и нижней 10 тарелкам фильтра. Материалом сильфона 5 служит листовая латунь.

Длина сильфона 5 в растянутом состоянии должна обеспечивать забор нижних слоев топлива из бака 1 в случае необходимости его полного опорожнения. При полностью заполненном баке 1 для забора топлива с поверхности возможно выполнение в баке над местом размещения фильтра-заборника выступа 11 оптимальных размеров: высота выступа должна быть ≥ высоты пакета тарелок, собранных вместе с двумя поплавками 7, 8, а ширина выступа 11 должна превышать ширину пакета тарелок 6 с поплавками 7, 8.

Соединение сильфона 5 с всасывающим патрубком 4 насоса и фильтром осуществляют с помощью штуцера 3 и накидных гаек 12. Необходимое количество тарелок и их размеров рассчитывают исходя из заданной пропускной способности фильтра, обеспечивающей поступление топлива для работы двигателя на всех режимах.

Тарелки 6 фильтра выполнены с центральным отверстием 13 и наклонной образующей 14, которая может быть выполнена по лемнискате. Такой профиль тарелки 6 позволяет оптимизировать скорость прохождения топлива, увеличивать не только производительность забора топлива, но и эффективность его очистки от загрязнений. Угол подъема образующей 14 тарелки 7 направлен в сторону входа в сильфон 5. Тарелки 6 фильтра установлены в расчете с зазором между собой и образованием в них полостей 15, сообщенных с сильфоном 5. Величина зазора оптимизирована.

Нижний поплавок 8 представляет собой основание для размещения тарелок 6, снабжен центральным выступом 16 и проушинами 17 для вертикальных стоек 2 и установлен с возможностью возвратно-поступательного перемещения вдоль этих стоек 2.

Для исключения образования воронки при эксплуатации устройства центральный выступ 16 нижнего поплавка 8 может быть размещен в центральных отверстиях 13 тарелок 6 нижних слоев пакета.

Верхний поплавок 7 может не иметь проушин и может быть выполнен с вертикальной образующей 18.

Верхний 7 и нижний 8 поплавок размещены с зазором соответственно над верхней 9 и под нижней 10 тарелками 6 пакета и выполнены с наклонными образующими поверхностями 19 и 20, ограничивающими соответственно верхние и нижние полости 15, сообщенные с сильфоном 5, причем профиль наклонных поверхностей поплавков 7, 8 соответствует профилю тарелок 6, т.е. быть выполнен и по лемнискате. Благодаря указанной конфигурации поплавков в целях увеличения устойчивости конструкции к перекосам основной объем верхнего 7 поплавка сосредоточен в его периферийной зоне 21, а нижнего 8 - в центральной 22.

Соотношение объемов верхнего 7 и нижнего 8 поплавков выполнено равным 60 - 40%.

Материалом обоих поплавков является латунный сплав. Расчет габаритных размеров поплавков производится исходя из условий равновесия действующей на него выталкивающей силы и гравитационного веса всех элементов фильтра.

Центральные отверстия 13 тарелок 56 могут быть снабжены кольцевой насадкой 23, сужающей полости 15 между тарелками 6 в зоне сообщения с сильфоном 5. Это сужение может быть выполнено переменным по величине 7 и нижнему 8. Центральные отверстия 13 тарелок 6 могут быть выполнены с диаметром, увеличивающимся от нижних 10 тарелок 6 пакета к верхним 9. Периферийная зона тарелок может быть выполнена с отбортовкой 24, отогнутой вниз и округленной.

Вертикальные стойки 2 вворачиваются в отверстия опорной плиты (не показана) размещенной в днище бака. В средней части опорной пяты предусмотрено резьбовое отверстие с пробкой для слива загрязнений и отстоя из топливного бака 1.

Сборка пакета тарелок 6 с сильфоном 5 и его штуцером 3, ввернутом в крышку топливного бака 1, осуществляется посредством накидных гаек.

Сильфонное присоединительное устройство обладает герметичностью и перемещается в вертикальном направлении. От возникающих изгибающих его предохраняют вертикальные стойки 2.

Фильтр-заборник топлива из бака работает следующим образом.

При работе двигателя внутреннего сгорания в сильфоне 5 с помощью топливоподкачивающего насоса (не показан) создается разрежение во всасывающем патрубке, под действием которого топливо поступает в зазор между тарелками пакета.

Благодаря малой средней скорости движения топлива по направляющим тарелок и малой величине зазора между тарелками 6, вдоль направляющих вплоть до кольцевой насадки 23 происходит оседание наиболее крупных частиц механических примесей и капелек воды из числа оставшихся в топливе. Благодаря выполнению наклонной образующей тарелок и поплавков по лемнискате, на этом участке создаются наиболее благоприятные по скорости протекания топлива условия. Осевшие на поверхности тарелок капельки воды объединяются в более крупные скатываются по образующей в виде лемнискаты без задержки на дно бака и далее в отстойную полость. Процессу скатывания капель способствуют вибрации устройства при работе двигателя. По мере расхода топлива фильтр-заборник опускается, однако нижние слои топлива также успевают отстояться.

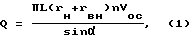

Выбор размеров и количества тарелок производится при заданной пропускной способности из выражения

где Q - пропускная способность, м3/с;

L - длина наклонной образующей тарелки, м;

rн и rвн - соответственно наружный и внутренний радиусы тарелки, м;

n - число тарелок, шт.;

Vос - скорость осаждения частиц, м/с;

α - угол наклона тарелок, град.

Величину скорости осаждения частиц загрязнений находят из критериального уравнения

Re = f(ψ•Ar), (2) критерий Рейнольдса;

критерий Рейнольдса; критерий Архимеда;

критерий Архимеда;

dr - характерный линейный размер частицы, м;

νm - кинематическая вязкость топлива, м2/c;

ρr и ρm - соответственно плотности частицы и топлива, кг/м3;

ψ - коэффициент формы частицы.

Для ламинарного режима течения жидкости Re = 0,56ψAr.

Тогда скорость осаждения:

Расчет габаритных размеров поплавка производится из условия FA ≥ FT, где FA= ρтgVп - выталкивающая (Архимедова) сила, H; FТ = (mTnT + mП)g - сила тяжести, H (4); ρт - плотность топлива, кг/м3; Vп - объем поплавка, м3; mT - масса тарелки, кг; nT - число тарелок, шт.; mП - масса поплавка, кг.

Масса конической тарелки:

mт= π•(rн+rвн)•δ•L•ρст, (5)

где δ - толщина тарелки, м; ρст - плотность материала, кг/см3.

Масса поплавка

mП = 2 mНД + 2 mПД + mоб, (6)

где mнд= 2πrнLδρст - масса днища с наклонной образующей, кг;

mпд= πr

mоб= 2πrнHδρст - масса боковой поверхности поплавка, кг;

H - высота поплавка, м.

Объем поплавка.

где Hкон - высота конической части поплавка, м;

R - радиус поплавка, м.

Подъемная сила поплавка

Fп= Vпρтg. (8)

Для обеспечения плавучести фильтра-заборника должно быть FП ≤ FA.

В качестве примера произведем расчет плавающего фильтра-заборника для топливного бака трактора ДТ-75С.

Исходные данные для расчета:

Q = 30 кг/час = 0,000011 м3/с.

Из конструктивных соображений принимаем: rн = 0,026 м; rвн = 0,006 м; α = 45o.

Тогда

Принимаем dr = 2 • 10-5 м (тонкость очистки тарельчатого приемника);

νт = 6 • 10-6 м/с (по ГОСТ 305-82);

ρт = 840 кг/м3;

ρr = 7500 кг/м3;

ψ = 0,8.

Используя формулу (3), определяем

Время осаждения

где hT - зазор между тарелками - 0,005 м.

Число тарелок рассчитаем по формуле

n = 1,9 + 1 = 3

Из конструктивных соображений принимаем n = 6.

Расчет габаритных размеров поплавка производится следующим образом.

Используя формулу (5), где δ = 0,00015 м, а ρст = 7500 кг/м3 находим:

mT = 3,14 • (0,026-0,006) • 0,00015 • 0,0028 • 7500 = 1,97 • 10-4 кг/

Далее находим массу поплавка.

По конструктивным соображениям поплавок состоит из двух частей: верхней и нижней. Высота поплавка, обеспечивающего плавучесть конструкции H = 0,025 м

mП = 2 mнд + 2 mпд + mоб + mпр,

2• mнд = 2 • 2• 3,14 • 0,026 • 0,028 • 0,00015 • 7500 = 102,9 • 10-4 кг.

2 • mпд = 2 • 3,14 • 0,0262 • 0,00015 • 7500 = 47,8 • 10-4 кг.

mоб = 2 • 3,14 • 0,026 • 0,025 • 0,00015 • 7500 = 45,9 • 10-4 кг.

Имея массы составляющих поплавка, находим:

mп = 102,9 • 10-4 + 47,8 • 10-4 + 45,9 • 10-4 = 196,6 • 10-4 кг.

Соединение деталей поплавка происходит при помощи пайки.

Принимаем массу припоя и соединительных направляющих с проушинами 200 • 10-4 кг.

Значит: mп = 196,6 • 10-4 + 200 • 10-4 = 396,6 • 10-4 кг.

Находим FT = (1,97 • 10-4 • 5 + 396,6) • 98 ≈ 0,4 м.

Объем поплавка (представляет собой цилиндр, состоящий из двух частей):

Vп = 3,14 • 0,0262 • 0,025 - 3,14 • 0,006 • 0,015 = 5,3 • 10-5 - 0,16 • 10-5;

Vп = 5,1 • 10-5 м3;

где 0,015 - высота внутренней трубки верхней части поплавка, т.к. Hкон нижнего поплавка находим из выражения L2 = rн 2 + Hкон 2.

Подъемная сила поплавка:

Fп = FА = 5,1•10-5•340•9,8 = 0,42 H

Таким образом, при заданных габаритных размерах обеспечивается плавучесть предлагаемого устройства и возможность забора топлива из верхних слоев.

Использование предлагаемого плавающего устройства в баках мобильных машин позволит существенно повысить чистоту топлива, поступающего в систему питания двигателей внутреннего сгорания.

Это повысит срок службы и надежность топливоподкачивающего насоса и прецизионных элементов системы питания. Использование фильтра-заборника позволит исключить из системы питания двигателя фильтр грубой очистки и снизить стоимость транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бак для жидкостей | 1977 |

|

SU745789A1 |

| Резервуар для жидкостей | 1991 |

|

SU1808778A1 |

| Бак для жидкого топлива | 1980 |

|

SU1024384A1 |

| Топливный бак транспортного средства | 1986 |

|

SU1479335A1 |

| Топливный бак транспортного средства | 1981 |

|

SU1008018A1 |

| Топливный бак транспортного средства | 1982 |

|

SU1125163A1 |

| Топливный бак транспортного средства | 1986 |

|

SU1391975A1 |

| Устройство для нагнетания жидкости | 1991 |

|

SU1810611A1 |

| Топливный бак транспортного средства | 1976 |

|

SU698790A1 |

| Топливный бак транспортного средства | 1980 |

|

SU996289A1 |

Изобретение относится к способам подачи жидкого топлива в двигатель внутреннего сгорания транспортных средств, в частности к фильтрам-заборникам топлива из баков. Технический результат - повышение эффективности процесса очистки топлива путем организации его забора с поверхности топлива в баке и оптимизации конфигурации поплавков и тарелок очистителя. Фильтр-заборник топлива дополнительно снабжен вертикально установленными стойками и двумя металлическими поплавками, размещенными с зазором над верхней и под нижней тарелками, и выполнен с наклонными образующими поверхностями, ограничивающими соответственно верхнюю и нижнюю полости, сообщенные с топливозаборной трубкой, причем нижний выполнен в виде основания пакета тарелок и установлен на вертикальных стойках с возможностью возвратно-поступательного перемещения вдоль них; причем основной объем верхнего поплавка сосредоточен в его периферийной зоне, а нижнего - в центральной. Соотношение объемов верхнего и нижнего поплавков составляет 60% и 40%. Топливозаборная трубка выполнена в виде сильфона. Наклонная поверхность тарелок и поплавков может быть выполнена по леминискате. Центральное отверстие тарелок может быть ограничено кольцевой насадкой, сужающей полость между тарелками в зоне сообщения с топливозаборной трубкой. Центральный выступ нижнего поплавка может быть размещен в центральных отверстиях тарелок нижних слоев пакета. Периферийная зона тарелок может быть выполнена с отбортовкой, отогнутой вниз и скругленной. 4 з.п.ф-лы, 2 ил.

| Бак для жидкостей | 1977 |

|

SU745789A1 |

| SU 824499 A1, 30.06.93 | |||

| Топливный фильтр транспортного двигателя внутреннего сгорания | 1986 |

|

SU1421890A1 |

| ФИЛЬТР ДЛЯ ТОПЛИВНОЙ СИСТЕМЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2035611C1 |

| DE 4237784 A1, 24.06.93 | |||

| DE 4231999 A1, 31.03.94 | |||

| ДЕЗИНФИЦИРУЮЩЕЕ И СТЕРИЛИЗУЮЩЕЕ СРЕДСТВО | 2004 |

|

RU2272652C1 |

| СПОСОБ ПОДГОТОВКИ РАСТВОРОВ ПЕРЕРАБОТКИ ОЯТ, СОДЕРЖАЩИХ КОМПЛЕКСООБРАЗУЮЩИЕ ВЕЩЕСТВА, ДЛЯ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ МНОГОВАЛЕНТНЫХ АКТИНИДОВ | 2011 |

|

RU2490735C2 |

Авторы

Даты

1999-08-27—Публикация

1997-12-30—Подача