Изобретение относится к технике защиты окружающей среды и может быть использовано для окисления оксида углерода выхлопных газов автомобилей.

Известен способ /1/ изготовления катализатора для окисления оксида углерода выхлопных газов автомобилей, основанный на последовательном нанесении оксида алюминия на керамический монолит. 0,01-10% палладия, 0,05-20 % окислов редкоземельных элементов. Недостатком данного способа является понижение мощности автомобилей из-за повышения сопротивления выхода выхлопных газов, а также сложность технологии изготовления катализаторов при серийном производстве. (Окисление углеводородов на гетерогенных катализаторах, Марголис Л.Я.- М.: Химия., 1997).

Наиболее близким к описываемому по технической сущности является способ изготовления катализатора окисления оксида углерода выхлопных газов, включающий нанесение палладия на металлический носитель путем многократного вжигания палладия из смеси, составленной из насыщенного раствора хлористого палладия, пинена, спирта и аммиачного раствора салициловой кислоты при температуре красного каления (600-800oC).(Каталитическая очистка выхлопных газов. Сокольский Д.Б. и др., Алма-Ата, Наука, 1970, с.157). Недостатками способа являются невысокая удельная поверхность катализатора, равная поверхности металлического носителя, высокая энергоемкость способа, большая продолжительность и сложность технологии изготовления катализатора при серийном производстве.

Технической задачей изобретения является повышение удельной поверхности катализатора, обеспечение технологичности производства катализатора при его серийном производстве, понижение энергоемкости способа.

Поставленная задача решается тем, что в способе изготовления катализатора окисления оксида углерода выхлопных газов, включающем нанесение палладия на металлический носитель, согласно изобретению металлический носитель выбирают в виде сетки из латуни, нагревают ее до температуры от 400 до 500oC, охлаждают, наносят палладий электролитически при температуре электролита от 40 до 70oC и плотности анодного тока от 0,1 до 0,2 А/дм2, причем электролит выбирают следующего состава: палладий хлористый 4-6 г/л, аммоний хлористый 15-17 г/л, высушивают катализатор и активируют при температуре 350-400oC.

Сущность изобретения заключается в том, что выбор металлического носителя в виде латуни и его нагревание до температуры 400-500oC обеспечивает образование пленки оксида меди, который вместе с палладием, нанесенным на поверхность металлического носителя, выступают после активации при температуре 350-400oC в качестве катализатора. Электролитическое нанесение палладия при температуре 40-70oC и плотности тока 0,1-0,1-А/дм2 из электролита состава: палладий хлористый 4-6 г/л, аммоний хлористый 15-17 г/л обеспечивает резкое увеличение удельной поверхности катализатора в 10-15 раз по сравнению с прототипом. Кроме того, энергопотребление способа ниже по сравнению с прототипом, так как требует однократного нагревания металлического носителя до температуры 400-500oC и активации катализатора при температуре 350-400oC вместо многократного нагревания до температуры 600-800oC по прототипу.

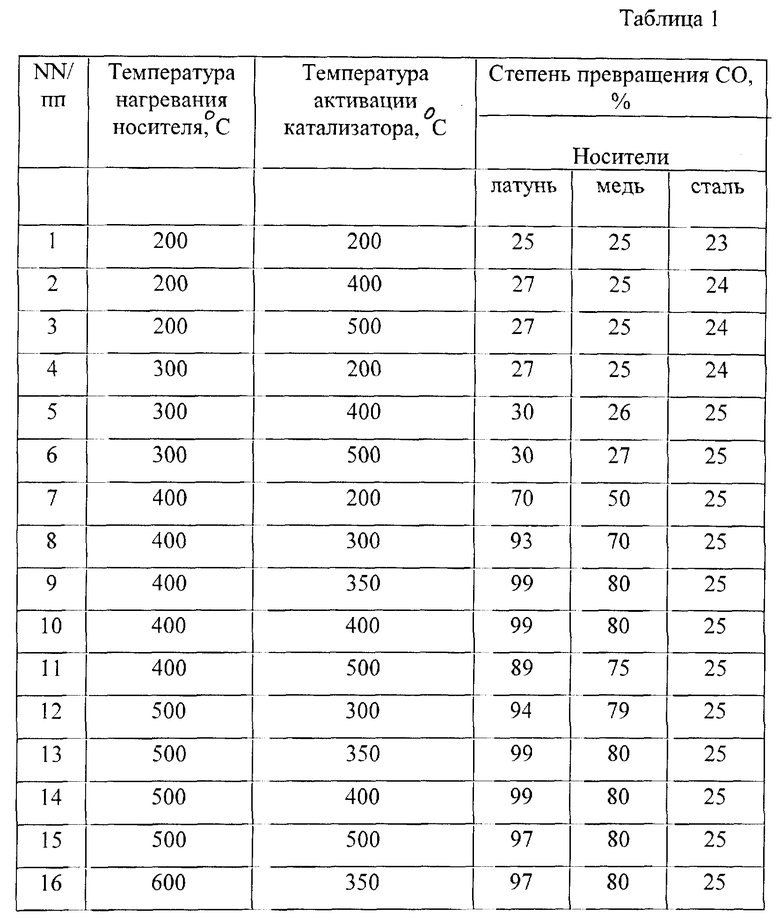

В табл. 1 приведены результаты испытаний катализаторов, нанесенных на различные металлические носители, при различных температурах нагревания и активации.

(*) Каталитическая очистка выхлопных газов, Сокольский Д.Б, и др. Алма-Ата, "Наука", 1970, с.157.

Как следует из табл. 1, при температурах нагревания металлического носителя из латуни до 400-500oC и температурах активации 350-400oC обеспечивается резкий рост степени превращения CO. Применение более высоких температур нагревания металлического носителя энергетически невыгодно. При одних и тех же условиях (масса катализатора, концентрация CO, температура газа, поток газа) металлические носители из латуни обеспечивают большую степень превращения CO.

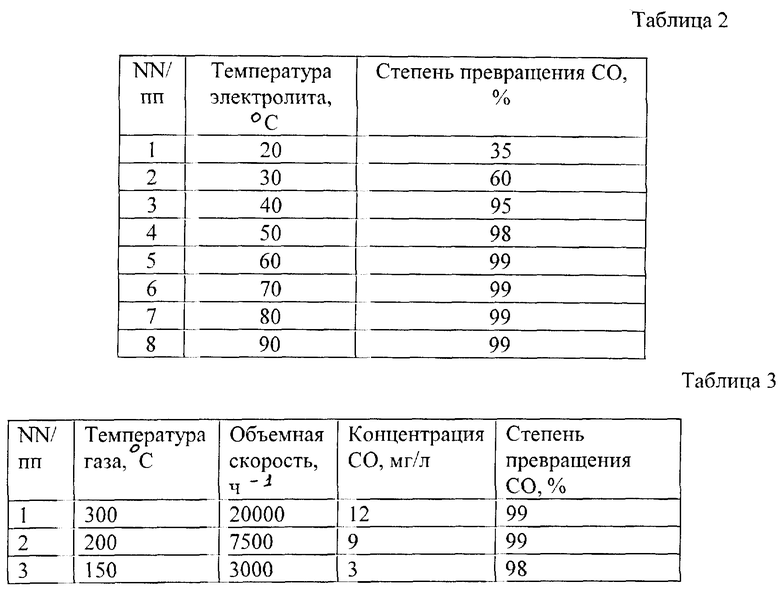

В табл. 2 приведены результаты испытаний катализатора, изготовленного при различных температурных режимах электролитического нанесения палладия на металлический носитель из латуни.

С повышением температуры до 40oC достигается резкий рост степени превращения CO. Это связано с тем, что при температурах выше 40oC резко увеличивается поверхность электролитически нанесенного палладия, которая составляет 10-15 м2 на 1 м2 поверхности носителя. При температурах выше 70oC резко падает прочность нанесенного слоя палладия, он начинает рассыпаться от механического воздействия. Аналогичным образом повышение анодного тока выше 0,2 А/дм2 приводит к падению прочности нанесенного слоя палладия.

Пример 1. Металлические сетки из латуни с диаметром нитей 0,1 мм с шагом 0,1 мм вырезали в виде круга диаметром 43 мм в количестве 10 штук. Нагревали при температуре 400oC и после охлаждения наносили электролитически слой палладия при температуре электролита 40oC в течение 10 мин при токе 50 мА. В состав электролита входили хлористый аммоний 15 г/л и хлористый палладий 4 г/л. Затем катализатор активировали при температуре 350oC в течение 10 мин. В табл. 3 приведены результаты испытаний катализатора, составленного из 10 последовательно расположенных сеток с интервалом 1 мм.

Пример 2. Металлические сетки из латуни с диаметром нитей 0,3 мм с шагом 1 мм вырезали в виде квадратов размером 100 x 100 мм в количестве 10 штук. Нагревали при температуре 500oC и после охлаждения наносили электролитически слой палладия при температуре электролита 60oC в течение 10 мин. при токе 260 мА.

В состав электролита входили хлористый аммоний 17 г/л и хлористый палладий 6 г/л. Затем катализатор активировали при температуре 400oC в течение 2 часов. Десять последовательно расположенных сеток располагали в корпус и испытывали, установив в автомобиль перед глушителем. На холостом ходу степень превращения CO составляла 60%. Уменьшения мощности двигателя при этом не наблюдалось. Степень превращения CO может быть увеличена до 99% при уменьшении диаметра нитей металлической сетки и увеличением числа сеток в нейтрализаторе.

Использование предложенного способа изготовления катализатора окисления оксида углерода выхлопных газов позволяет понизить энергоемкость процесса изготовления, повысить удельную поверхность в 10-15 раз, следовательно, и степень очистки выхлопных газов, уменьшить число операций изготовления катализатора и тем самым повысить технологичность при серийном производстве.

Источники информации

1. Окисление углеводородов на гетерогенных катализаторах. Марголис Л.Я., М., "Химия", 1997.

2. Каталитическая очистка выхлопных газов. Сокольский Я.В., Попова Н.М. Алма-Ата, "Наука", 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ОТХОДЯЩИХ ГАЗОВ | 1996 |

|

RU2114686C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 2000 |

|

RU2175264C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| Способ изготовления катализатора электрохимическим нанесением платины | 2022 |

|

RU2788909C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2169614C1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2131979C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 1998 |

|

RU2156653C2 |

Изобретение относится к технике защиты окружающей среды и может быть использовано для очистки выхлопных газов автомобилей. Описывается способ изготовления катализатора окисления оксида углерода выхлопных газов, включающий нанесение палладия на металлический носитель, который выбирают в виде сетки из латуни, нагревают сетку до температуры от 400 до 500oC, охлаждают, наносят палладий электролитически при температуре электролита от 40 до 70oC и плотности анодного тока от 0,1 до 0,2 А/дм2, причем электролит выбирают следующего состава: палладий хлористый 4 - 6 г/л, аммоний хлористый 15 - 17 г/л, высушивают катализатор и активируют при температуре 350 - 400oC. Техническим результатом является повышение удельной поверхности катализатора, обеспечение технологичности производства катализатора при его серийном производстве, понижение энергоемкости способа. 3 табл.

Способ изготовления катализатора окисления оксида углерода выхлопных газов, включающий нанесение палладия на металлический носитель, отличающийся тем, что металлический носитель выбирают в виде сетки из латуни, нагревают сетку до температуры от 400 до 500oC, охлаждают, наносят палладий электролитически при температуре электролита от 40 до 70oC и плотности анодного тока от 0,1 до 0,2 А/дм2, причем электролит выбирают следующего состава: палладий хлористый 4 - 6 г/л, аммоний хлористый 15 - 17 г/л, высушивают катализатор и активируют при температуре 350 - 400oC.

| Сокольский Я.В | |||

| и др | |||

| Каталитическая очистка выхлопных газов | |||

| - Алма-Ата: Наука, 1970, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1990 |

|

SU1780829A1 |

| RU 94033719 A1, 10.08.96 | |||

| DE 4313187 A1, 27.01.94 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Марголис Л.Я | |||

| Окисление углеводородов на гетерогенных катализаторах | |||

| - М.: Химия, 1997. | |||

Авторы

Даты

1999-09-10—Публикация

1998-03-27—Подача