Изобретение относится к оборудованию шинной промышленности и предназначено для обработки борта покрышек при их сборке.

Известен механизм для обработки борта к станку для сборки покрышек пневматических шин, содержащий корпус и шаблон с приводами их осевого перемещения, смонтированные на корпусе заворотные элементы и взаимодействующие с шаблоном обжимные рычаги с пружиной сжатия (патент DE 1729571, кл. В 29 Н 17/22, 1971 г.).

Однако в данном механизме кольцевая пружина сжатия состоит из отдельных пружин сжатия, крайние витки которых упираются своими торцами в боковые поверхности державок, закрепленных на каждом рычаге. При этом 1,5-2 витка каждой пружины являются опорными и исключены из работы. Кроме того, расстояния между боковыми поверхностями державок, в которые упираются витки пружин, превышает шаг пружины примерно в 1-1,5 раза, исключая при этом размещение как минимум 1-1,5 рабочих витков. Таким образом, каждая пружина сжатия содержит по 1,5-2 нерабочих витка, плюс пространство, занимаемое ими, плюс еще 1-1,5 неразмещенных витка - примерно 4 нерабочих вика. Если учесть, что обычный рычажный механизм для сборки 20'' покрышек содержит 40 рычагов, то 160 витков пружины сжатия, составленной из отдельных пружин сжатия, исключены из работы, т.е. рассматриваемая пружина исключает наиболее эффективное использование ограниченного конструктивного пространства рычажного механизма. Вероятно, пружины навиты с максимальной деформацией витков, т.к. 160 нерабочих витков составляют примерно 25% от их общего количества. Приходим к выводу: рассматриваемая пружина сжатия, выполненная из отдельных пружин, теоретически может выдержать не менее 1•105 циклов, т.е. 1-1,5 месяца работы.

Известен механизм для обработки борта к станку для сборки покрышек пневматических шин, содержащий корпус и шаблон с приводами их осевого перемещения, смонтированные на корпусе заворотные рычаги с кольцевой пружиной, привод поворота заворотных рычагов и взаимодействующие с шаблоном обжимные рычаги с кольцевой пружиной и приводом их поворота(авторское свидетельство SU 1608083, кл. В 29 D 30/32, 30/18, 1990 г.).

В известном механизме пружины навиваются виток к витку и после пайки их стыков с предварительно заведенными через определенное количество витков опорными элементами образуют кольцевые пружины, работающие на растяжение от соответствующих силовых приводов, увеличивающих их диаметр. При этом если кольцевая пружина заворотных рычагов растягивается до 1,1-1,15 диаметра сборочного барабана и работает в пределах упругих деформаций, т.е. деформация одного витка равна или меньше максимально допустимой, то обжимная кольцевая пружина растяжения обжимных рычагов растягивается до 1,4-1,6 диаметра барабана и находится на грани пределов упругих деформаций, т.е. деформация одного витка равна максимально допустимой. При таких нагрузках пружины работают менее месяца. Кроме того, витки в зоне пайки пружины теряют упругие свойства и при работе в них появляются остаточные деформации, что еще более сокращает срок службы пружины. Вышедшая из строя пружина неремонтопригодна и подлежит замене - трудоемкой и дорогостоящей операции. Величина остаточных деформаций витков в зоне спаянного стыка превышает максимальную величину деформации витков, не потерявших упругих свойств, в 1,5-2 раза, поэтому в этом месте формируются более крупные кордные складки, отрицательно влияющие на качество сборки покрышек. Качество сборки ухудшается также за счет попадания витков кольцевой пружины обжимных рычагов между витками кольцевой пружины заворотных рычагов в момент захвата слоев корда. Это обусловлено тем, что обе пружины навиты в одну сторону. Корд, попадая между витками, оголяется и рвется.

Задачей изобретения является увеличение выносливости пружины обжимных рычагов, устранение повреждения слоев каркаса, обеспечение равномерных складок корда при его обжатии. Технический результат - улучшение условий обслуживания сборочных станков и качества сборки покрышек, а также упрощение конструкции механизма.

Технический результат достигается тем, что в механизме для обработки борта к станку для сборки покрышек пневматических шин, содержащем корпус и шаблон с приводами их осевого перемещения, смонтированные на корпусе заворотные рычаги с кольцевой пружиной, привод поворота заворотных рычагов и взаимодействующие с шаблоном обжимные рычаги с кольцевой пружиной, согласно изобретению кольцевая пружина обжимных рычагов выполнена из пружины сжатия с навивкой, противоположной навивке кольцевой пружины заворотных рычагов, и навита с параметрами

t≈0,75S'3+d, Dобж.≥8d≥0,75 Dзав.,

где t - шаг навивки пружины;

S'3 - максимальная деформация одного витка;

d - диаметр проволоки;

Dобж. - наружный диаметр навивки пружины обжимных рычагов;

Dзав. - наружный диаметр навивки пружины заворотных рычагов.

Выполнение кольцевой пружины обжимных рычагов из пружины сжатия обеспечивает ее работу в пределах упругих деформаций и позволяет сохранить упругие свойства витков в зоне пайки пружины (витки не соприкасаются и не нагреваются). Это увеличивает срок службы пружины, что улучшает условия обслуживания станка, и обеспечивает равномерные складки корда при обжатии слоя, что улучшает качество сборки покрышек. Кроме того, сохранение упругих свойств витков в зоне пайки пружины позволяет изготавливать кольцевые пружины из нескольких -количество паянных стыков не регламентируется, что особенно важно при изготовлении и ремонте пружин для крупногабаритных покрышек 51'' и 57'', где общая длина пружины достигает 5-6 метров. Пружина, навитая с вышеуказанными параметрами и вышедшая из строя, может восстанавливаться неограниченное число раз. Направление навивки, противоположное навивке кольцевой пружины заворотных рычагов, исключает защемление слоев корда между витками пружин, сохраняя их качество. Шаг навивки t≈0,75S'3+d кольцевой пружины обжимных рычагов обеспечивает расчетный диаметр раскрытия обжимных рычагов в положении захвата слоев корда без внешнего силового воздействия, что также упрощает конструкцию механизма. Размеры пружины Dобж.≥8d≥0,75 Dзав. вписываются в конструктивное пространство механизма для обработки борта.

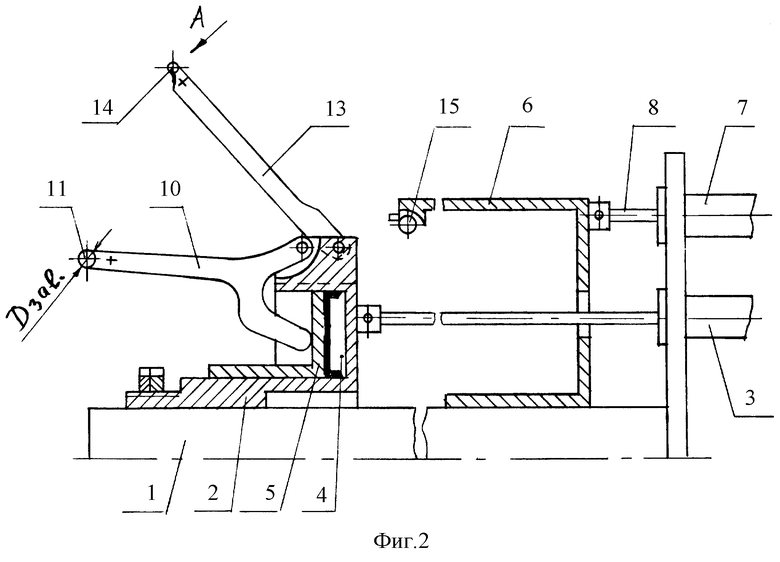

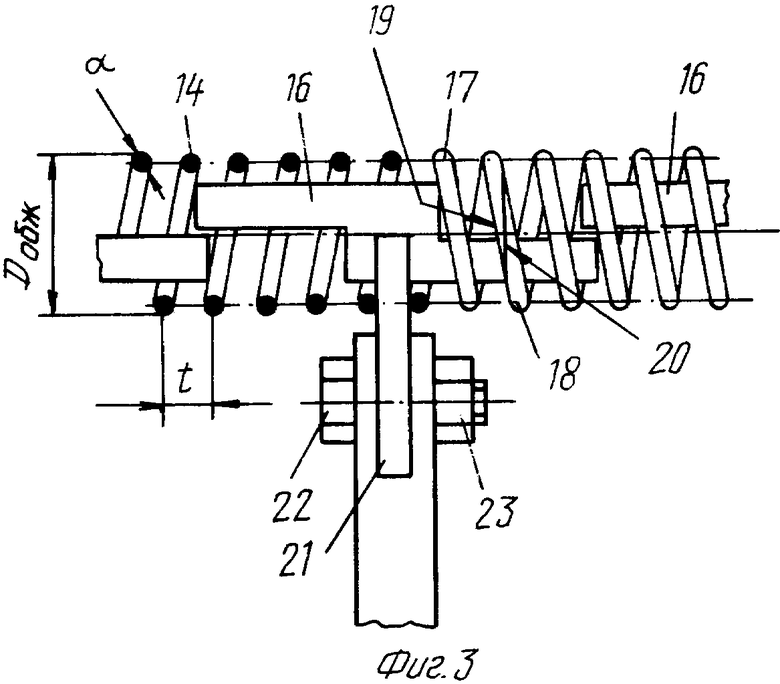

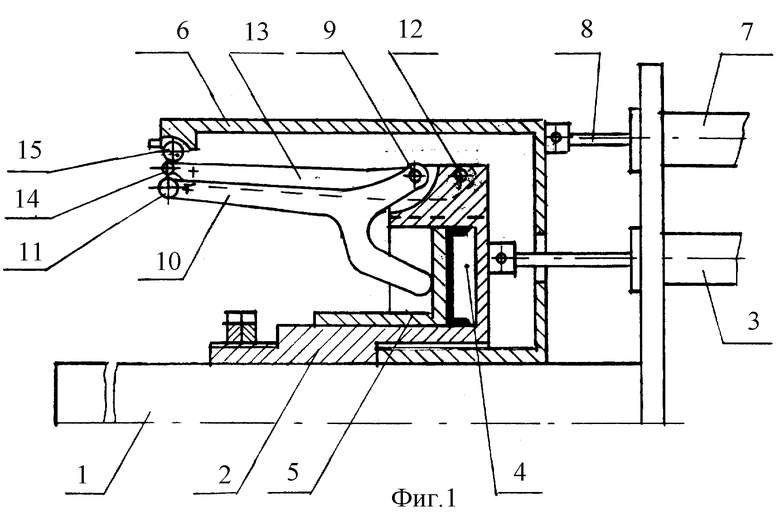

На фиг. 1 изображен механизм для обработки борта, общий вид; на фиг.2 - то же, в работе; на фиг.3 - вид по стрелке А на фиг.2.

Механизм для обработки борта покрышки содержит смонтированный на приводном валу 1 станка корпус 2 с приводом его возвратно-поступательного перемещения в виде силового цилиндра 3. На корпусе 2 установлен кольцевой цилиндр 4 с поршнем 5. На приводном валу 1 установлен также подвижный в осевом направлении шаблон 6 с приводом его перемещения в виде силового цилиндра 7, шток 8 которого связан с шаблоном 6. На корпусе 2 шарнирно на осях 9 закреплены заворотные рычаги 10 с кольцевой пружиной 11, а на осях 12 - обжимные рычаги 13 с кольцевой пружиной 14, выполненной из пружины сжатия. Шаблон 6 снабжен роликами 15 для взаимодействия с обжимными рычагами 13.

Кольцевая пружина 14 навита с параметрами t≈0,75S'3+d, Dобж.≥8d≥0,75 Dзав.,

где t - шаг навивки пружины;

S'3 - максимальная деформация одного витка;

d - диаметр проволоки;

Dобж. - наружный диаметр навивки пружины обжимных рычагов;

Dзав. - наружный диаметр навивки пружины заворотных рычагов.

Направление навивки кольцевой пружины 14 заворотных рычагов противоположное навивке кольцевой пружины 12. Кольцевая пружина 14 смонтирована на опорных элементах 16. Соединяемые витки 17 и 18 пружины 14 перед пайкой разделаны под углом по длине не менее пяти диаметров проволоки, чтобы при сжатии пружины плоскости 19 и 20 стыка были параллельны и направлены навстречу друг другу. Хвостовики 21 опорных элементов 16 закреплены болтами 22 и гайками 23 на свободных концах обжимных рычагов 13.

Механизм работает следующим образом.

После наложения слоев корда на сборочный барабан корпус 2 силовым цилиндром 3 перемещают к барабану при неподвижном шаблоне 6. При этом кольцевая пружина 14, выходя из шаблона 6, раскрывает обжимные рычаги 13 до расчетного диаметра кольцевой пружины за счет ее упругих сил (до достижения рабочего шага, с которым она была навита).

При перемещении корпуса 2 в положение для обработки наложенной группы слоев корда раскрытые обжимные рычаги 13 с кольцевой пружиной 14 оказываются снаружи кольцевой группы слоев корда, а нераскрытые заворотные рычаги 10 с кольцевой пружиной 11 - внутри. При подаче сжатого воздуха в цилиндр 4 поршень 5 разжимает кольцевую пружину 11 до величины наружного диаметра сборочного барабана вместе с заворотными рычагами 10.

Шаблон 6, перемещаясь силовым цилиндром 7 к барабану, роликами 15 сводит обжимные рычаги 13 к валу 1, преодолевая сопротивление кольцевой пружины 14 и сжимая ее до контакта с кордным материалом, поддерживаемым изнутри раскрытой кольцевой пружиной 11. При дальнейшем перемещении шаблон 6 еще более сводит обжимные рычаги 13 и еще более сжимает пружину 14 до окончательного обжатия корда по плечикам барабана, после чего крыло прикрепляется к корду.

Рычаги 13 и 10 с зажатым между кольцевыми пружинами 14 и 11 кордом и шаблон 6 перемещаются в положение посадки первого крыла. Затем шаблон 6 отводят от сборочного барабана в положение для обработки первого крыла, при этом кольцевая пружина 11 заворотных рычагов 10 разжимается под действием поршня 5 кольцевого цилиндра 4, заворачивая слои корда на крыло до диаметра, немного большего диаметра крыла. Далее шаблон 6 отводится от сборочного барабана, освобождая рычаги 13 и 10. Затем шаблон 6 останавливается в положении, в котором при движении корпуса 2 к барабану кольцевая пружина 11 с зажатым кордом, упираясь в ролики 15 неподвижного шаблона 6 через обжимные рычаги 13, прикатывает слои корда по профилю плечиков барабана. При этом давление в кольцевом цилиндре 4 снимается и пружина 11 плотно обжимает слои корда в зоне перехода от торцевой части барабана к цилиндрической. Операция по обработке первого крыла закончена.

Шаблон 6 и корпус 2 перемещаются в исходное положение. Заходя в шаблон 6, корпус 2 через ролики 15 рычагами 13 сжимает кольцевую пружину 14.

Операции по обработке второго и третьего крыльев аналогичны операции по обработке первого крыла.

Для обеспечения более надежного фиксированного раскрытия обжимных рычагов 13 до расчетного диаметра кольцевой пружины 14 возможно применение дополнительных упругих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1986 |

|

SU1369915A1 |

| Механизм обработки борта к станкудля СбОРКи пОКРышЕК пНЕВМАТичЕСКиХшиН | 1979 |

|

SU818899A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1989 |

|

SU1608083A1 |

| Устройство для обработки борта покрышек пневматических шин | 1982 |

|

SU1052420A1 |

| Механизм для обработки борта покрышек пневматических шин | 1982 |

|

SU1052422A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1984 |

|

SU1154107A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1980 |

|

SU912535A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1981 |

|

SU1016200A2 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Механизм обработки борта покрышек пневматических шин | 1984 |

|

SU1224174A1 |

Изобретение относится к шинной промышленности и предназначено для обработки борта покрышек при их сборке. Механизм содержит корпус и шаблон с приводами их осевого перемещения, смонтированные на корпусе заворотные рычаги с кольцевой пружиной, привод поворота заворотных рычагов и взаимодействующие с шаблоном обжимные рычаги с кольцевой пружиной. Кольцевая пружина обжимных рычагов выполнена из пружины сжатия с навивкой, противоположной навивке кольцевой пружины заворотных рычагов, и навита с параметрами t≈0,75S'3+d, Dобж.≥8d, где t - шаг навивки пружины, d - диаметр проволоки, S3 - максимальная деформация одного витка, Dобж. - наружный диаметр навивки пружины обжимных рычагов. Изобретение улучшает условия обслуживания сборочных станков и упрощает конструкцию механизма. 3 ил.

Механизм для обработки борта к станку для сборки покрышек пневматических шин, содержащий корпус и шаблон с приводами их осевого перемещения, смонтированные на корпусе заворотные рычаги с кольцевой пружиной, привод поворота заворотных рычагов и взаимодействующие с шаблоном обжимные рычаги с кольцевой пружиной, отличающийся тем, что кольцевая пружина обжимных рычагов выполнена из пружины сжатия с навивкой, противоположной навивке кольцевой пружины заворотных рычагов, и навита с параметрами

t≈0,75S'3+d, Dобж.≥8d,

где t - шаг навивки пружины,

d - диаметр проволоки,

S'3 - максимальная деформация одного витка,

Dобж. - наружный диаметр навивки пружины обжимных рычагов.

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1989 |

|

SU1608083A1 |

| Механизм для формирования бортапОКРышКи пНЕВМАТичЕСКОй шиНы | 1978 |

|

SU839734A2 |

| УЗЕЛ ОБЖИМА КОРДА | 0 |

|

SU292836A1 |

| US 3785905 А, 15.01.1974 | |||

| SU 1484757 А1, 07.06.1989 | |||

| Переключатель скважин многоходовой | 2016 |

|

RU2614952C1 |

Авторы

Даты

2002-07-20—Публикация

2000-12-21—Подача