Изобретение относится к производству электрокерамики из пластичных и малопластичных масс и может быть использовано в электроизоляционной технике, радиотехнике, автоматике, электронике и ряде других областей науки и техники.

Цель изобретения - снижение энергетических затрат за счет увеличения интервала спекшегося состояния.

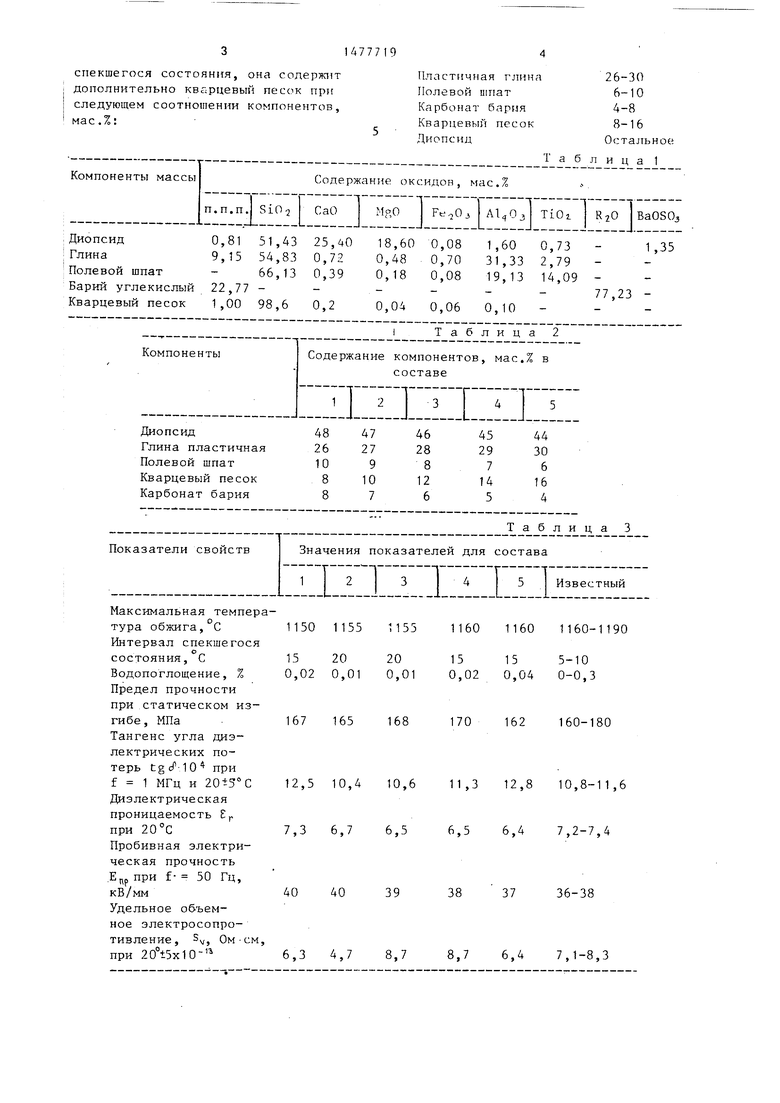

Химический состав исходного сырья приведен в табл. 1.

Изделия изготавливают по следующей технологии.

Из массы, полученной совместным мокрым помолом исходных материалов, обезвоженной до влажности 17-19%, пластичным способом, либо из пресс- порошков, с влажностью 6-9% - полусухим прессованием формуют изделия, например электроизоляторы, после чего их сушат и обжигают при 1150- 1170°С по режимам, принятым при обжиге электрокерамики.

В табл. 2 приведены составы керамических масс.

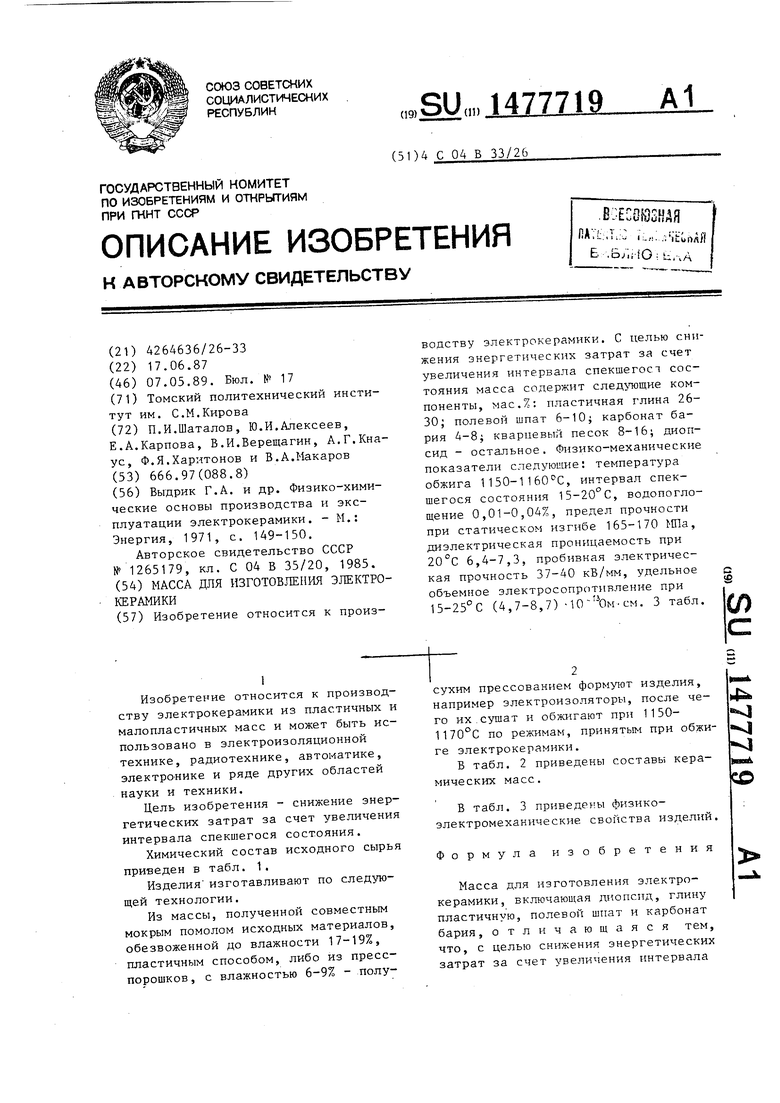

В табл. 3 приведены физико- электромеханические свойства изделий.

Формула изобретения

Масса для изготовления электрокерамики, включающая диопснд, глину пластичную, полевой шпат и карбонат бария, отличающаяся тем, что, с целью снижения энергетических затрат за счет увеличения интервала

4 -N|

tam&

со

спекшегося состояния, она содержит дополнительно кварцевый песок при следующем соотношении компонентов, мае.%:

26-30

6-10

4-8

8-16 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления электрокерамики | 1985 |

|

SU1265179A1 |

| Шихта для производства электрокерамики | 1989 |

|

SU1609779A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| Шихта для изготовления керамики | 1989 |

|

SU1669898A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2493134C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ГРАНИТА | 2012 |

|

RU2494067C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

Изобретение относится к производству электрокерамики. С целью снижения энергетических затрат за счет увеличения интервала спекшегося состояния масса содержит следующие компоненты, мас.%: пластичная глина 26-30

полевой шпат 6-10

карбонат бария 4-8

кварцевый песок 8-16

диопсид остальное.Физико- механические показатели следующие: температура обжига 1150-1160°с, интервал спекшегося состояния 15-20°с, водопоглощение 0,01-0,04%, предел прочности при статическом изгибе 165-170МПа,диэлектрическая проницаемость при 20°с 6,4-7,3, пробивная электрическая прочность 37-40 кВ/мм,удельное объемное электросопро-тивление при 15-25°с (4,7-8,7).10-13 Ом.см. 3 табл.

Компоненты массы

Содержание оксидов, мас.%

п.п.п. SiO CaOМ°0Fe.Oj TiOi R20 IBaOS03

0,81 51,4325,40

9,15 54,830,72

66,130,39 22,77 1,00 98,60,2

Максимальная температура обжига, С Интервал спекшегося состояния, С Водопоглощение, % Предел прочности при статическом изгибе , МПа Тангенс угла диэлектрических потерь tg с 10 4 при f 1 МГц и 20±5°С Диэлектрическая проницаемость Јг при 20°С

Пробивная электрическая прочность Епр при f- 50 Гц, кВ/мм

Удельное объемное электросопротивление, sv, Ом см, при 20°t5x10-

1150 1155 1155 1160 1160 1160-1190

15 20 20 15 15 5-10 0,02 0,01 0,01 0,02 0,04 0-0,3

167 165 168

170 162 160-180

12,5 10,4 10,6 11,3 12,8 10,8-11,6

7,3 6,7 6,5 6,5 6,4 7,2-7,4

40 40 39

38 37 36-38

6,3 4,7 8,7 8,7 6,4 7,1-8,3

Таблиц

0,73 - 1,35

2,79

14,09 77,23 Таблица 2

Таблица 3

170 162 160-180

38 37 36-38

| Выдрик Г.А | |||

| и др | |||

| Физико-химические основы производства и эксплуатации электрокерамики | |||

| - М.: Энергия, 1971, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Масса для изготовления электрокерамики | 1985 |

|

SU1265179A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-07—Публикация

1987-06-17—Подача