Изобретение относится к области отверждения зольных остатков от сжигания горючих радиоактивных и токсичных отходов.

Одним из методов отверждения радиоактивных отходов является цементирование с использованием портландцемента, схватывание которого происходит вследствие процессов гидратации. Наряду с цементами гидратационного типа, существует класс цементов химического твердения, примером которых могут служить различные фосфатные композиции.

Отверждение последних достигается за счет химических реакций ряда оксидов металлов с ортофосфорной кислотой, протекающих при комнатной температуре и приводящих к образованию твердого прочного каркаса из фосфатных соединений, имеющих низкую растворимость в воде [W.D. Kingery, "Fundamental Studies of Phosphate Bonding in Refractors: II. Cold-bonding Properties", J. Am. Ceram. Soc., 33, p.242-247, 1950; В.А. Копейкин, А. П. Петрова, М. Л. Рашкован, "Материалы на основе металлофосфатов". М.: Химия. 1976] и являющихся весьма эффективными структурами для включения редкоземельных и трансурановых элементов ["Handbook of Geochemistry", edited by K.H. Wedepohl, Berlin, Heidelberg, New York, Springer, v.2, pp. 82B9- 89B11, 92D4-92D5, 1969].

С целью иммобилизации трансурановых отходов, представляющих опасность для окружающей среды, проводились исследования по включению зольных остатков радиоактивных и токсичных отходов в цементы на основе ортофосфатов циркония и двойных ортофосфатов магния-натрия и магния-аммония [Arun S. Wagh, Dileep Singh, Asok V.Sarkar, J. Mayberry. "Stabilization of Low-Level Mixed Waste in Chemically Bonded Phosphate Ceramics", Proceedings of the International Topical Meeting on "Nuclear and Hazardous Waste Management", SPECTRUM'94, August 14-18, 1994, Atlanta, GA, USA, Published by the ANS, Jnc, 1994, v.1, p. 731-736]. Показано, что отверждение компонентов отходов при использовании цементов химического твердения происходит не только в результате физической изоляции за счет создания оболочки вокруг диспергированных опасных элементов, но также вследствие структурной интеграции образовавшихся фосфатов этих элементов в матрице в момент ее образования.

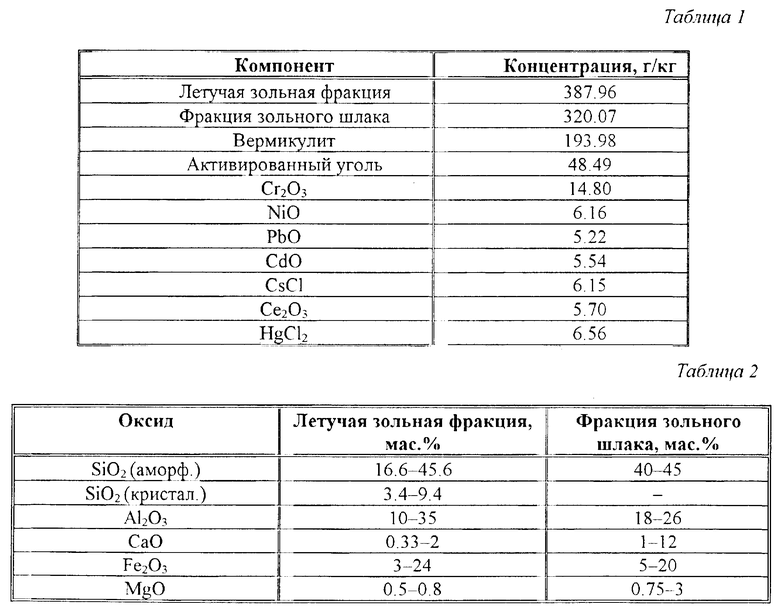

Наиболее близкими к заявляемому являются работы по фиксации зольных остатков в матрице магний-фосфатного цемента [D. Singh, A.S. Wagh, S.-Y. Jeong, M. Dorf. "Leaching Behavior of Phosphate- Bonded Ceramics Waste Forms", Proceedings of the 1996 Annual Meeting of the Amer. Cer. Soc., Indianapolis, IN, April 14-17, 1996]. В таблице 1 приведен состав модельных зольных остатков от сжигания горючих отходов, использованных в этих исследованиях [W. D. Bostick, D.P. Hoffman, J.M. Chiang, W.H. Hermes et. al. "Surrogate Formulations for Thermal Treatment of Low-Level Mixed Waste: Part II: Selected Mixed Waste Treatment Project Waste Streams, DOE/MWIP-16" (1993)].

Оксиды и хлориды тяжелых и радиоактивных металлов добавляют в тех же количествах, что и в реальных отходах. Тяжелые металлы вводят в виде оксидов хрома, никеля, свинца, кадмия и хлорида ртути, для имитации радиоактивных элементов вносят оксид церия (вместо плутония) и хлорид цезия.

В таблице 2 приведен химический состав золы в модельных зольных остатках.

При реализации способа проводят следующие операции:

приготовление цементного порошка смешиванием порошков оксида магния, предварительно прокаленного при 1300oC, и борной кислоты в количестве 15 мас.% (замедлитель реакции),

смешение полученного цементного порошка с порошком зольных отходов,

перемешивание полученного порошка с раствором 50% ортофосфорной кислоты,

формовка и выдержка образцов.

Полученные образцы магний-фосфатного цемента включают 35 мас.% зольных остатков. Механическая прочность образцов на сжатие составляет 275 кг/см2. Данные по выщелачиванию токсичных и радиоактивных металлов получены с использованием методик TCLP и ANS 16.1 [Environmental Protection Agency Method 1311, Toxicity Characteristic Leaching Procedure (TCLP), March 15,1992, Revision II, pp. 138-139. American Nuclear Society, American National Standard Measurement of the Leachability in Solidified Low-Level Radioactive Wastes by a Short-Term Test Procedure. Method ANSI/ANS 16.1 - 1986, American Nuclear Society, La Grange Park, IL, 1986]. Значения выщелачивания токсичных металлов, полученные по методу TCLP, не превышают установленных величин, а индексы выщелачивания различных элементов отходов, рассчитанные по данным ANS-16.1, равны 15-22 и превышают критерий, установленный Nuclear Regulatory Commission, равным 6. Потери массы образцами при длительных испытаниях на выщелачивание составляют не более 1%. Таким образом, приведенные характеристики магний-фосфатных материалов, включающих зольные остатки, указывают на их высокую химическую и механическую устойчивость.

Основными недостатками использования магний-фосфатного цемента для целей утилизации зольных остатков являются:

1. Высокая скорость твердения композиции, не дающая возможности проводить замешивание теста и его выработку.

2. Необходимость предварительного высокотемпературного обжига оксида магния с целью снижения его реакционной способности.

3. Высокая стоимость и дефицитность оксида магния.

4. Необходимость введения добавок замедлителя в виде борной кислоты для регулирования скорости твердения.

Задачей настоящего изобретения является иммобилизация зольных отходов в такие фосфатные композиции, которые обеспечивают оптимальную скорость твердения и устойчивость к выщелачиванию. Среди фосфатных цементов известна самостоятельная группа железо-фосфатных композиций, которые получают путем взаимодействия оксидов железа с ортофосфорной кислотой (Копейкин В.А. и др. "Материалы на основе металлофосфатов". М.: Химия, 1976). Сведений о включении зольных остатков смешанных отходов в матрицу железо-фосфатных цементов нет.

Поставленная задача решается путем выбора в качестве исходных порошковых матричных материалов смеси оксидов железа FeO, Fe2O3 и Fe3O4. Определенные соотношения количества оксидов железа (3+) и (2+) позволяют оптимизировать сроки замешивания и схватывания цементной массы и тем самым влиять на свойства конечного изделия.

Реализацию процесса проводят следующим образом:

1. Смешивают порошки оксидов железа в следующих соотношениях (мас.%): FeO : Fe2O3 : Fe3O4 = (25-40) : (40-10) : (35-50).

2. Смешивают порошки оксидов железа и отходов так, чтобы массовое соотношение компонентов в порошковой составляющей было равно: ( ΣFeXOY : отходы = 1 : (2.2-2.5).

3. Всыпают полученный порошок в 50% ортофосфорную кислоту при перемешивании, соблюдая соотношение порошковой составляющей к жидкости затворения т : ж = 1 : (1.2-1.4), г/г.

4. Разливают массу в формы для твердения или заполняют им пустоты в конструкциях.

Приведенные границы содержания оксида железа (2+) определяют оптимальные условия обращения с цементной массой, позволяющие свободно проводить операции перемешивания и разлива теста и обеспечивающие начало твердения через 3-4 часа от момента затворения.

Полученные по схеме образцы конечного продукта содержат 35-40 мас.% зольных остатков и имеют высокие значения механической прочности на сжатие. Испытания на выщелачивание радиоактивных и токсичных элементов, проведенные по методикам TCLP и ANS 16.1, показали высокую степень фиксации этих элементов в матрице.

Настоящий способ отличается от прототипа тем, что позволяет включать зольные остатки от сжигания отходов, содержащих радиоактивные и токсичные элементы, в железо-фосфатную матрицу. При этом не снижаются показатели химической стойкости и механической прочности, свойственные конечным изделиям прототипа.

По сравнению с прототипом, способ обладает следующими преимуществами:

более длительный период начала схватывания теста, чем у магний-фосфатных композиций, причем регулятор скорости твердения - оксид железа (2+) - одновременно является материалом для создания матрицы,

низкая стоимость исходного матричного сырья в виде оксидов железа,

использование в качестве исходного матричного сырья отходов металлургического производства (окалина) и железосодержащих минералов природного происхождения (магнетит),

ферромагнитные свойства матрицы позволяют осуществить дистанционное перемещение радиационно-опасных компаундов с помощью электромагнитного оборудования.

Пример 1

Способ проверяли на модельном зольном остатке, состав которого приведен в таблицах 1 и 2. В качестве железосодержащей составляющей использовали смесь оксидов железа - химических реагентов. Зольный остаток перемешивали со смесью порошков оксидов железа и раствором 50% ортофосфорной кислоты при следующих массовых соотношениях компонентов:

FeO : Fe2O3 : Fe3O4 - 40: 10:50 (мас.%)

ΣFeXOY : отходы = 1 : 2.4

т: ж = 1 : 1.2

Пример 2

Способ проверяли на модельном зольном остатке того же состава, что в примере 1. В качестве железосодержащей составляющей использовали технологическую окалину: FeO : Fe2O3 : Fe3O4 = 40 : 10:50 (мас.%). Зольные остатки перемешивались с порошком окалины и с раствором 50% ортофосфорной кислоты при следующих массовых соотношениях:

ΣFeXOY отходы = 1 : 2.4

т : ж = 1 :1.3

Тесто перемешивали в течение 20-30 мин, после чего перекладывали в формы диаметром 25 мм и высотой 40 мм. Тесто затвердело через 4 часа. После выдержки в течение 28 суток для образцов цемента, содержащих 38 мас.% зольных остатков, определены следующие свойства:

механическая прочность σсж = 250-260 кг/см2,

открытая пористость П0 = 5.3 об%.

водопоглощение Kв = 4.3,

кажущаяся плотность ρ = 1.99 г/см2

Данные по выщелачиванию радиоактивных и токсичных элементов из образцов цемента, выдержанных 28 суток, приведены в таблице 3 (методика TCLP) и в таблице 4 (методика ANS 16.1). Полученные величины не превышают допустимые значения.

Изобретение относится к переработке смешанных отходов, а именно зольных остатков после сжигания низкоактивных отходов, содержащих токсичные металлы, путем включения их в железофосфатные цементы. Сущность изобретения состоит в том, что порошок оксидов железа, имеющий состав FeO:Fe2O3:Fe3O4= (25-40): (40-10):(35-50) (мас.%), смешивают с зольными остатками радиоактивных токсичных отходов и раствором ортофосфорной кислоты (50%) при массовом соотношении ΣFexOy: отходы= 1: (2,2-2,5) и т:ж=1:(1,2 - 1,4). После перемешивания тесто разливают в формы для твердения. Затвердевшие образцы представляют собой водостойкий железофосфатный цемент химического твердения, надежно фиксирующий радиоактивные и токсичные отходы. 2 з.п.ф-лы, 4 табл.

| S.Jeong, A.S | |||

| Wagh, D.Singh, M.Dorf | |||

| "Leaching Behavior of Phosphate - Bonded Ceramic | |||

| Waste Forms", Proccedings of the 1996 Annual Meeting of the Amer | |||

| Cer.Soc., Indianapolis, IN, April 14-17, 1996 | |||

| СПОСОБ ФИКСАЦИИ ЦЕЗИЯ В КЕРАМИЧЕСКУЮ КОМПОЗИЦИЮ | 1985 |

|

SU1356856A1 |

| US 4847008 A, 11.07.89. | |||

Авторы

Даты

1999-09-10—Публикация

1997-11-20—Подача