Изобретение относится к нефтехимической промышленности и может быть использовано в производстве изопрена дегидрированием изоамиленов.

Известен двухстадийный метод получения изопрена из формальдегида и изобутилена (И. И. Юкельсон. Технология основного органического синтеза. - М.: Химия, 1968 г.). По этому методу на первой стадии проводят конденсацию формальдегида и изобутилена в жидкой фазе при давлении 7-10 ата и 90-95oC в присутствии 1,5%-ной серной кислоты и на второй стадии 4,4-диметил-1,3-диоксан смешивают с водяным паром в весовом соотношении 1:2-3, пропускают над катализатором при температуре 375-400oC. Из продуктов разложения выделяют изопрен.

Недостатком сернокислотной конденсации изобутилена с формальдегидом являются большие количества кислых вод на первой стадии, необходимость их нейтрализации и переработки.

Наиболее близким по технической сути является способ дегидрирования изоамиленов в изопрен (П.А. Кирпичников, В.В. Берсенев, Л.М. Попанова. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1976 г.). По этому способу дегидрирование изоамиленов в изопрен осуществляется на стационарном слое хром-кальций-никельфосфатного катализатора с чередующимися циклами контактирования и регенерации катализатора при температуре 550-630oC. Давление на входе в реактор 2,0 ата и на выходе 1,4 ата. Объемная скорость подачи сырья 150-220 ч-1.

Реакция дегидрирования изоамиленов протекает в присутствии водяного пара, используемого в качестве теплоносителя. Мольное соотношение сырье:водяной пар 1:20 или 1:5,14 весовое.

Недостатком указанного способа получения изопрена являются высокие энергозатраты.

Задачей изобретения является снижение энергозатрат за счет использования тепла продуктов дегидрирования изоамиленов.

Поставленная задача решается каталитическим дегидрированием изоамиленов в присутствии водяного пара. Продукты реакции охлаждают до 102oC, компримируют и конденсацию проводят при давлении 6-15 ата путем косвенного теплообмена с паровым конденсатом.

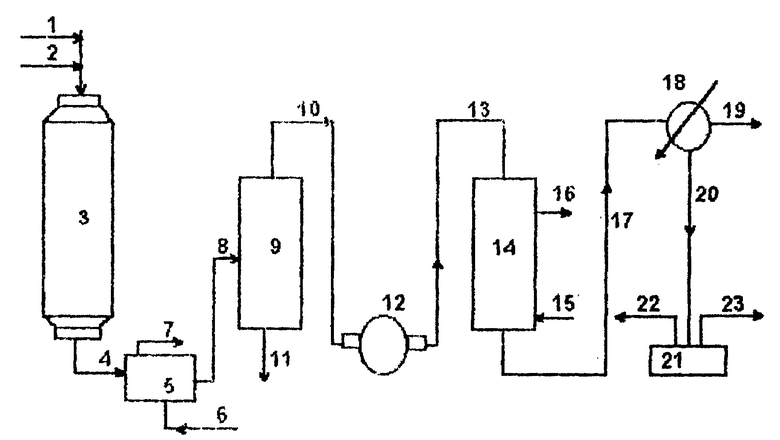

Схема описываемого способа получения изопрена приведена на чертеже.

Фракция изоамиленов по линии 1 смешивается с водяным паром из линии 2 и поступает в реактор 3. Контактный газ из реактора 3 по линии 4 при температуре 530oC подается в котел-утилизатор 5, в котором получают водяной пар давлением 3-6 ата. Котел-утилизатор 5 запитывается паровым конденсатом по линии 6. Водяной пар из котла-утилизатора по линии 7 рециркулирует в систему дегидрирования изоамиленов.

Контактный газ из котла-утилизатора 5 с температурой 130-150oC по линии 8 поступает в скруббер 9, где охлаждается до 102oC и далее по линии 10 компрессором 12 по линии 13 подается на котел-утилизатор 14. Катализаторная пыль, тяжелые продукты из скруббера 9 выгружаются по линии 11.

В котле-утилизаторе 14 за счет тепла конденсации продуктов реакции при давлении 6-15 ата получают водяной пар давлением 3-6 ата. Котел-утилизатор 14 запитывается паровым конденсатом по линии 15, а полученный водяной пар по линии 16 рециркулирует в систему дегидрирования изоамиленов или передается за границу установки.

Продукты реакции из котла-утилизатора 14 по линии 17 направляются в холодильник 18, из которого сконденсировавшиеся продукты по линии 20 поступают в деконататор 21 и несконденсировавшиеся продукты по линии 19 на дальнейшую переработку. Водяной пар из декантатора 21 по линии 22 направляется на очистку и используется для получения пара в производстве изопрена, а углеводородная часть по линии 23 на дальнейшую переработку.

Пример 1.

Изопрен получают согласно известному способу. Дегидрирование изоамиленов проводят на катализаторе К-24 при температуре 600oC и давлении на входе в реактор 2 ата. Объемная скорость подачи сырья 180 ч-1. На дегидрирование подают 15 т/ч фракции изоамиленов. Соотношение сырье : водяной пар выдерживают 1: 5 по весу. Температура контактного газа на выходе из реактора 530oC. Тепло контактного газа при охлаждении с 530 до 250oC используется для получения водяного пара давлением 3-6 ата в котле-утилизаторе 5. После этого контактный газ подвергается очистке от катализаторной пыли и охлаждается в скруббере до 102oC и далее в системе конденсаторов, охлаждаемых водой до 40oC и направляется на выделение изоамилен-изопреновой фракции.

При охлаждении с 530 до 250oC на 1 кг контактного газа утилизируется 149,5 Ккал тепла. Тепло конденсации контактного газа не используется.

Пример 2.

Изопрен получают согласно предлагаемому способу. Дегидрирование изоамиленов проводят на катализаторе К-24 при температуре 600oC и давлении на входе в реактор 2 ата. Объемная скорость подачи сырья 180 ч-1. На дегидрирование подают 15 т/ч фракции изоамиленов. Соотношение сырье : водяной пар выдерживают 1:5 по весу. Температура контактного газа на выходе из реактора 530oC. Тепло контактного газа при охлаждении с 530 до 150oC используется для получения водяного пара давлением 3-6 ата в котле-утилизаторе 5. После этого контактный газ подвергается очистке от катализаторной пыли, тяжелых углеводородов и охлаждению в скруббере до 102oC. Затем контактный газ компримируется и при давлении 6 ата конденсируется в котле-утилизаторе 14. Тепло конденсации используется для получения водяного пара давлением 3-6 ата.

При охлаждении с 530 до 150oC на 1 кг контактного газа утилизируется 197,9 Ккал тепла. При конденсации, при давлении 6 ата на 1 кг контактного газа утилизируется 46,9 Ккал, т.е. общее количество утилизируемого тепла составляет 244,8 Ккал/кг контактного газа.

Утилизируемое тепло охлаждения и конденсации контактного газа используется для получения пара давлением 3-6 ата, направляемого в процесс, снижая тем самым его потребление со стороны.

Пример 3.

Изопрен получают согласно предлагаемому способу. Дегидрирование изоамиленов проводят на катализаторе К-24 при температуре 600oC и давлении на входе в реактор 2 ата. Объемная скорость подачи сырья 180 ч-1. На дегидрирование подают 15 т/ч фракции изоамиленов. Соотношение сырье:водяной пар выдерживают 1: 5 по весу. Температура контактного газа на выходе из реактора 530oC. Тепло контактного газа при охлаждении с 530 до 150oC используется для получения водяного пара давлением 3-6 ата в котле-утилизаторе 5. Контактный газ, очищенный от катализаторной пыли, тяжелых углеводородов и охлажденный в скруббере 9 до 102oC, компримируется и при давлении 10 ата конденсируется в котле-утилизаторе 14. Тепло конденсации используется для получения водяного пара давлением 3-6 ата.

При охлаждении с 530 до 150oC на 1 кг контактного газа утилизируется 197,9 Ккал тепла, а за счет конденсации, при давлении 10 ата на 1 кг контактного газа утилизируется 405,1 Ккал, т.е. общее количество утилизируемого тепла составляет 603,0 Ккал/кг контактного газа.

Утилизируемое тепло охлаждения и конденсации контактного газа используется для получения пара давлением 3-6 ата, направляемого в процесс, снижая тем самым его потребление со стороны.

Пример 4.

Изопрен получают согласно предлагаемому способу. Дегидрирование изоамиленов проводят на катализаторе К-24 при температуре 600oC и давлении на входе в реактор 2 ата. Объемная скорость подачи сырья 180 ч-1. На дегидрирование подают 15 т/ч фракции изоамиленов. Соотношение сырье:водяной пар выдерживают 1: 5 по весу. Температура контактного газа на выходе из реактора 530oC. Тепло контактного газа при охлаждении с 530 до 150oC используется для получения водяного пара давлением 3-6 ата в котле-утилизаторе 5. Контактный газ, очищенный от катализаторной пыли, тяжелых углеводородов и охлажденный в скруббере 9 до 102oC, компримируется и при давлении 12 ата конденсируется в котле-утилизаторе 14. Тепло конденсации используется для получения водяного пара давлением 3-6 ата.

При охлаждении с 530 до 150oC на 1 кг контактного газа утилизируется 197,9 Ккал тепла, а за счет конденсации, при давлении 12 ата на 1 кг контактного газа утилизируется 420,4 Ккал, т.е. общее количество утилизируемого тепла составляет 618,3 Ккал/кг контактного газа.

Утилизируемое тепло охлаждения и конденсации контактного газа используется для получения пара давлением 3-6 ата, направляемого в процесс, снижая тем самым его потребление со стороны.

Пример 5.

Изопрен получают согласно предлагаемому способу. Дегидрирование изоамиленов проводят на катализаторе К-24 при температуре 600oC и давлении на входе в реактор 2 ата. Объемная скорость подачи сырья 180 ч-1. На дегидрирование подают 15 т/ч фракции изоамиленов. Соотношение сырье: водяной пар выдерживают 1: 5 по весу. Температура контактного газа на выходе из реактора 530oС. Тепло контактного газа при охлаждении с 530 до 150oC используется для получения водяного пара давлением 3-6 ата в котле-утилизаторе 5. Контактный газ, очищенный от катализаторной пыли, тяжелых углеводородов и охлажденный в скруббере 9 до 102oC, компримируется и при давлении 15 ата конденсируется в котле-утилизаторе 14. Тепло конденсации используется для получения водяного пара давлением 3-6 ата.

При охлаждении с 530 до 150oC на 1 кг контактного газа утилизируется 197,9 Ккал тепла, на 1 кг контактного газа утилизируется 429,0 Ккал, т.е. общее количество утилизируемого тепла составляет 626,9 Ккал/кг контактного газа.

Утилизируемое тепло охлаждения и конденсации контактного газа используется для получения пара давлением 3-6 ата, направляемого в процесс, снижая тем самым его потребление со стороны.

Увеличением давления конденсации контактного газа выше 15 ата нецелесообразно из-за возрастания энергопотребления на компримирование и незначительного остаточного количества несконденсированных продуктов реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Способ получения стирола | 1984 |

|

SU1296557A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2137741C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано в производстве изопрена дегидрированием изоамиленов. Способ осуществляют каталитическим дегидрированием изоамиленов в присутствии водяного пара, продукты реакции охлаждают до 102oC, компримируют и конденсацию проводят при давлении 6-15 ата путем косвенного теплообмена с паровым конденсатом. Технический результат - снижение энергозатрат процесса. 1 ил.

Способ получения изопрена каталитическим дегидрированием изоамиленов в присутствии водяного пара, включающий охлаждение и конденсацию продуктов реакции, отличающийся тем, что охлаждение ведут до 102oC, охлажденный продукт компримируют и конденсацию проводят при давлении 6 - 15 ата путем косвенного теплообмена с паровым конденсатом.

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, Ленинградское отделение, 1986, с.61-64 | |||

| Способ получения диеновых углеводородов | 1976 |

|

SU729179A1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-08—Подача