Изобретение относится к усовершенствованному способу получения моноэтиленгликоля реакцией гидратации окиси этилена, широко используемого для производства синтетических волокон, пленок и различных охлаждающих жидкостей.

В настоящее время на предприятиях химической промышленности моноэтиленгликоль в основном производится по технологии, основанной на реакции гидратации окиси этилена, и процесс гидратации окиси этилена может осуществляться некаталитически или с применением различных катализаторов. В процессе гидратации окиси этилена независимо от способа его осуществления получают водный раствор моноэтиленгликоля и тяжелых этиленгликолей и выделение целевого продукта из полученной реакционной массы проводят путем упаривания реакционной массы с последующей ректификацией моноэтиленгликоля. С учетом этих особенностей данной технологии получения моноэтиленгликоля для обеспечения конкурентоспособности получаемого продукта и снижения затрат на стадиях его выделения необходима реализация на практике технологий, обеспечивающих высокую селективность процесса гидратации окиси этилена по моноэтиленгликолю и позволяющих получать концентрированные водные растворы моноэтиленгликоля в виде реакционной массы процесса гидратации окиси этилена.

На решение этих проблем направлены известные способы получения моноэтиленгликоля гидратацией окиси этилена в присутствии двуокиси углерода и гомогенных или гетерогенных катализаторов (SU 287916, C 07 C 31/20, оп. 03.12.70 и 2001901, C 07 C 29/10, оп. 30.10.93). По указанным способам процесс гидратации окиси этилена может проводиться при мольном соотношении окиси этилена и воды в пределах 1:1-8, давлении 6,0-100 ат, температуре 60-220oC в присутствии диоксида углерода и гомогенного катализатора в виде галоидных солей аминов, щелочных металлов или гетерогенных катализаторов в виде анионитных смол в бикарбонатной форме, при указанных условиях селективность процесса гидратации окиси этилена по моноэтиленгликолю достигает 91-96 мол.%, и таким образом получают концентрированные до 60-70% водные растворы моноэтиленгликоля в виде реакционной массы гидратации.

Несмотря на приведенные преимущества, указанные способы получения моноэтиленгликоля имеют и существенные недостатки: проведение процесса в присутствии диоксида углерода и анионитных смол приводит к накоплению в реакционной массе примесей продуктов разложения смол за счет местных перегревов в слое гетерогенного катализатора и этиленкарбоната - продукта взаимодействия окиси этилена и диоксида углерода, которые усложняют проблему выделения из реакционной массы "оптически прозрачного" моноэтиленгликоля; применение же гомогенных катализаторов в виде галоидных солей аминов и щелочных металлов усложняет процесс выделения целевого продукта из реакционной массы и приводит к накоплению на стадиях выделения различных примесей - продуктов превращения моноэтиленгликоля, также ухудшающих микропримесный состав целевого продукта. Практическую важность этих недостатков можно объяснить тем, что с началом широкого использования моноэтиленгликоля для производства синтетических волокон к качеству последнего предъявляются высокие требования и во все спецификации на данный продукт дополнительно включены такие показатели, как "содержание примесей" и "коэффициент светопропускания в УФ-области спектра в диапазоне 220-350 нм", причем последний показатель является наиболее труднодостигаемым на практике и сильно зависит от "примесной" чистоты, получаемой в результате процесса гидратации реакционной массы. Этими факторами можно объяснить тот факт, что промышленное производство моноэтиленгликоля обычно основано на некаталитическом процессе гидратации окиси этилена и обычно известные каталитические процессы, несмотря на наличие некоторых существенных преимуществ, не находят реализации на практике.

С точки зрения получения моноэтиленгликоля "волоконной чистоты" наиболее близким к предлагаемому является способ получения моноэтиленгликоля некаталитической реакцией гидратации окиси этилена при мольном соотношении окиси этилена и воды в пределах 1:10-15, температуре 140-180oC, давлении 10-25 ат с последующим упариванием полученного разбавленного водного раствора этиленгликолей (обычно получают 15-20 %-ные растворы), обезвоживанием раствора гликолей в вакуумной колонне, выделением товарного моноэтиленгликоля ректификацией, отгонкой остаточного моноэтиленгликоля и возвратом этого потока в рецикл на стадию обезвоживания (Дымент О.Н. и др. Гликоли и др. производные окиси этилена и пропилена. - М.: Химия, 1976). По указанному способу селективность процесса гидратации окиси этилена по моноэтиленгликолю составляет 70-84 мол.% и получают разбавленную реакционную массу в виде 15-20%-ного водного раствора этиленгликолей. Особенностями данной технологии являются также необходимость предварительного приготовления реакционной шихты (смеси окиси этилена и воды в требуемом соотношении) до подачи в реактор, использование очищенных окиси этилена и воды, при соблюдении указанных условий уже на стадии гидратации окиси этилена получают "оптически прозрачную" реакционную массу и выделенный из нее целевой продукт - моноэтиленгликоль всегда соответствует требованиям ГОСТ 19710-83, в том числе по показателю "коэффициент светопропускания в ультрафиолетовой области спектра" при 220 нм имеет пропускание не менее 75%, при 275 нм - не менее 95%, при 350 нм - не менее 100%.

Недостатком данного способа получения моноэтиленгликоля является возможность обеспечения высокой селективности процесса лишь в условиях большого избытка воды по отношению к окиси этилена, получение при этом реакционной массы в виде разбавленных водных растворов моноэтиленгликоля, что, в свою очередь, приводит к усложнению технологии выделения целевого продукта из-за необходимости создания узла выпаривания разбавленных растворов этиленгликолей и соответственно увеличивает затраты на стадиях выделения целевого продукта.

Задачей данного изобретения является получение концентрированного водного раствора моноэтиленгликоля в виде реакционной массы процесса некаталитической гидратации окиси этилена, пригодной для выделения из нее обезвоживанием и ректификацией "оптически прозрачного" моноэтиленгликоля при одновременном обеспечении высокого выхода целевого продукта в процессе гидратации окиси этилена.

Поставленная задача решается тем, что процесс получения концентрированного водного раствора моноэтиленгликоля реакцией гидратации окиси этилена при мольном соотношении окиси этилена и воды в пределах 1:2-8 проводят в режиме дробной подачи окиси этилена в реакционную массу при постепенном изменении содержания окиси этилена в реакционной массе в пределах 5,0-20,0 мас. % и процесс ведут при температуре 90-140oC.

Проведение процесса гидратации окиси этилена в режиме дробной подачи окиси этилена и в условиях постепенного изменения концентрации окиси этилена в реакционной массе позволяет обеспечивать высокую селективность процесса по моноэтиленгликолю при одновременном получении концентрированного водного раствора моноэтиленгликоля за счет проведения процесса при мольном соотношении воды и окиси этилена в пределах 1:2-8. Необходимость ведения процесса в указанных условиях в интервале температур 90-140oC ограничена тем, что в указанном "мягком" температурном режиме обеспечиваются мягкие условия проведения процесса гидратации окиси этилена и при одновременном обеспечении высокого выхода моноэтиленгликоля, достигается высокая чистота реакционной массы по показателю "оптическая плотность в УФ-области спектра". При повышении же температуры выше 140oC в условиях необходимости проведения процесса при мольном соотношении воды и окиси этилена в пределах 1:2-8 (условие малого избытка воды по отношению к окиси этилена) за счет протекания побочных реакций с участием окиси этилена по мере повышения температуры наблюдается постепенное ухудшение показателя "оптическая плотность в УФ-области спектра" реакционной массы, что, в свою очередь, приведет к невозможности выделения из указанной реакционной массы моноэтиленгликоля "волоконной" чистоты. Предлагаемый способ получения концентрированного водного раствори моноэтиленгликоля может осуществляться с использованием непрерывно и периодически работающих реакторов. Особенностью периодического способа его осуществления является возможность регулирования дробной подачи окиси этилена в реактор в режиме изменения концентрации окиси этилена в реакционной массе путем поддержания давления паров окиси этилена в реакторе в пределах 3,0-8,0 ат.

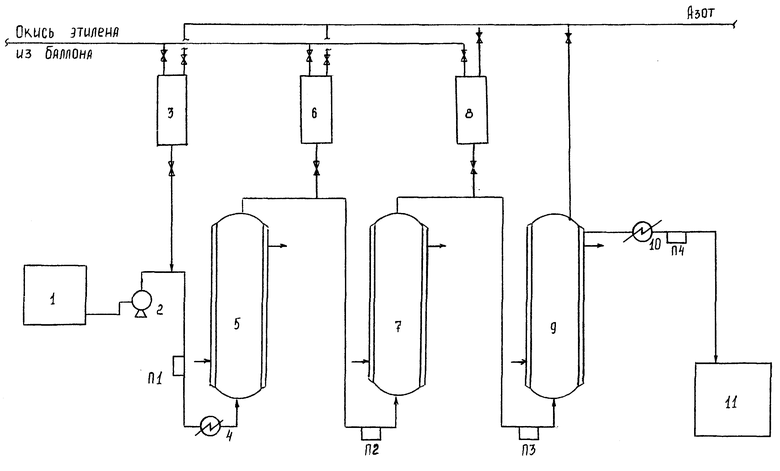

Оценку эффективности предложенного способа получения концентрированного водного раствора моноэтиленгликоля реакцией гидратации окиси этилена проводили в непрерывно работающей лабораторной установке (см. чертеж) и в реакторе периодического действия. Непрерывная лабораторная установка включает в себя последовательно работающий каскад трех реакторов гидратации 5, 7, 9, мерники для подачи в реактор окиси этилена 3, 6, 8, насос 2 для подачи воды в систему, сборник 1 для воды и сборник 11 для накопления получаемой реакционной массы, нагреватель реакционной шихты 4, холодильник 10. Также установка оборудована специальными охлаждаемыми пробоотборниками П1, П2, П3, П4 для постоянного контроля состава реакционной шихты на входе в реакторы-гидрататоры и определения состава реакционной массы. В ходе испытаний определение составов реакционной шихты в разных точках реакторного узла и получаемой реакционной массы гидратации, а также оценка качества выделяемого из реакционной массы чистого моноэтиленгликоля проводилась хроматографически с использованием детектора по теплопроводности, температура колонок 120oC, испарителя 180oC, использовалась металлическая колонка длиной 2 м, заполненная сорбентом - 5 мас.% полиэтиленгликоля ПЭГ-20000 на хроматоне фракции 0.16-0.25 мм.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (сравнительный). Процесс получения водного раствора моноэтиленгликоля проводят в непрерывной лабораторной установке и испытание ведут в режиме подачи окиси этилена на стадию приготовления шихты за один прием. Для этого предварительно в мерник 3 окиси этилена из баллона загружают 2,0 л окиси этилена, после чего в мернике создают давление 15,5 - 16,0 ат путем подачи азота из заводской сети. Всю систему установки заполняют водой и в системе создают давление 13,5 - 14,0 ат путем подачи азота в верхнюю часть реактора 9. После этого включают насос 2 и из сборника 1 в систему начинают подавать воду с расходом 270 г/час, в нагреватель 4 из термостата подают теплоноситель с температурой 160oC. После выполнения этих операций на узел смешения из мерника 3 начинают подавать окись этилена с расходом 44 г/час. Регулирование расхода окиси этилена осуществляется игольчатым вентилем.

Приготовленная реакционная шихта поступает в нагреватель 4, где предварительно подогревается до 130oC и далее последовательно поступает в реакторы-гидрататоры 5, 7, 9. Для поддержания постоянной температуры реакционной массы в ходе процесса в терморубашку всех трех реакторов подается теплоноситель с температурой 160oC. Давление в реакторном узле регулируют в пределах 13,5 - 14,0 ат. Время пребывания реакционной массы в реакторах 5, 7, 9 составляет 2 часа. В ходе испытаний определяют состав следующих потоков: пробоотборник П1 (приготовленная реакционная шихта) - содержание окиси этилена составляет 14,0 -14,2 мас.%, т.е. мольное соотношение воды и окиси этилена поддерживается в интервале 1:15; пробоотборник П4 - в течение 3 часов после подачи окиси этилена на узел смешения наблюдается постепенное повышение содержания этиленгликолей в реакционной массе, по истечении которых наступает стабилизация состава и реакционная масса содержит следующие продукты: содержание моноэтиленгликоля - 16,6 мас.%, содержание диэтиленгликоля - 2,65 мас. %, триэтиленгликоля - 0,17 мас.%, содержание окиси этилена - 0,002 мас. %, остальное - вода. Данный режим испытывают в течение 10 часов, в результате чего в сборнике 11 собирают 3135 г реакционной массы следующего состава: содержание моноэтиленгликоля - 16,5 мас.%, содержание диэтиленгликоля - 2,71 мас. %, триэтиленгликоля - 0,16 мас.%, содержание окиси этилена - 0,001 мас. %, остальное - вода. Селективность процесса по моноэтиленгликолю составляет 83,6 мол.%. Далее 2000 г полученной реакционной массы подвергают фракционной разгонке на лабораторной ректификационной колонне эффективностью 30 т.т. Сначала проводят упаривание реакционной массы гидратации при давлении в кубе колонны 70 мм.рт.ст. до остаточного содержания воды в кубе колонны 0,08 мас.%, затем при давлении 40 мм.рт.ст. выделяют целевой продукт - моноэтиленгликоль, в результате этого выделено 305 г моноэтиленгликоля с содержанием основного вещества 99,9 мас.% и поглощением в УФ - области спектра при длинах волн 220 нм - 84%, 275 нм - 96%, 350 нм - 100%. II - режим испытаний: опыт продолжают в режиме изменения соотношения окиси этилена и воды (расход воды составляет 216 г/час, окиси этилена- 88 г/час). Содержание окиси этилена в реакционной шихте 28,9 мас.%. Мольное соотношение окиси этилена и воды 1: 6. Температура в реакторах 160oC, давление 14,0 ат. В результате данного опыта в течение 10 часов в сборнике 11 накапливают 3040 г реакционной массы следующего состава: содержание моноэтиленгликоля - 27,0 мас.%, диэтиленгликоля - 9,06 мас.%, триэтиленгликоля - 2,63 мас.%, остаточное содержание окиси этилена - 0,002 мас.%, остальное - вода. Селективность процесса по моноэтиленгликолю составляет 66,3 мол.%. Ректификации подвергают 2000 г данной реакционной массы, в результате этого выделяют 510 г моноэтиленгликоля (содержание основного вещества 99,9 мас.%). Данный продукт имеет поглощение при длинах волн 220 нм - 67%, 275 нм - 86%, 350 нм - 98%.

Пример 2. Процесс гидратации окиси этилена проводят в непрерывной лабораторной установке аналогично примеру 1. Особенностью данного опыта является дробная подача окиси этилена на стадию приготовления реакционной шихты. Для этого из сборника 1 насосом 2 вода подается на установку с расходом 200 г/час, из мерника 3 на узел смешения до реактора 5 окись этилена подается с расходом 48,0 г/час. В нагреватель 4 и в терморубашку реактора 5 подается теплоноситель с температурой 120oC. Содержание окиси этилена в реакционной шихте (пробоотборник П1) составляет 19,3 мас.%. На выходе из реактора 5 в реакционную массу из мерника 6 подается вторая порция окиси этилена с расходом 32,8 г/час (в пробоотборнике П2 содержание окиси этилена в потоке составляет 11,8 мас.%). На входе в реактор 9 в реакционную массу из мерника 8 подается еще одна порция окиси этилена с расходом 17,0 г/час. Содержание окиси этилена в потоке (пробоотборник П3) составляет 5,8 мас.%. Процесс гидратации во всех реакторах проводят при температуре 120oC и давлении 14,0 ат, при указанных расходах воды и окиси этилена мольное соотношение окиси этилена и воды составляет 1:5. В течение 10 часов непрерывной работы в сборнике 11 накапливают 2950 г реакционной массы следующего состава: содержание моноэтиленгликоля составляет 37,2 мас.%, диэтиленгликоля - 6,33 мас.%, триэтиленгликоля - 1,34 мас.%, остаточное содержание окиси этилена -0,002 мас.%, остальное - вода. Селективность процесса по моноэтиленгликолю составляет 80,4 мол. %. Ректификации в условиях примера 1 подвергают 2000 г полученной реакционной массы, в результате чего выделяют 725 г моноэтиленгликоля с содержанием основного вещества 99,9%. Данный продукт имеет поглощение при длинах волн 220 нм - 86%, 275 нм - 98%, 350 нм -100%.

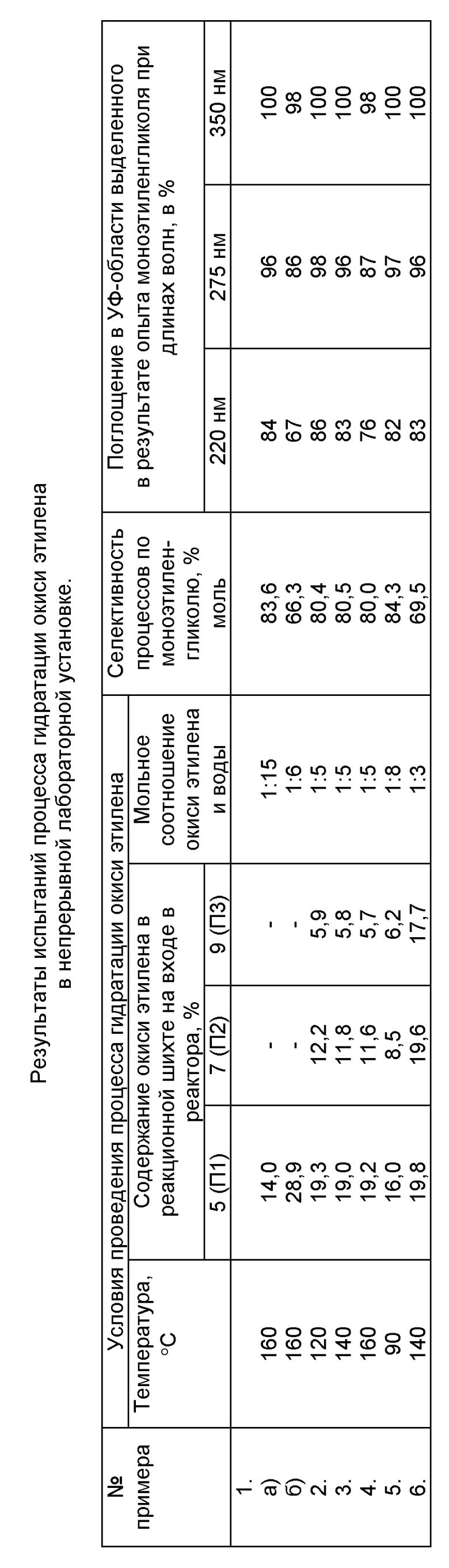

Примеры 3-6. Процесс гидратации окиси этилена проводят в непрерывной установке аналогично примера 2. Полученные результаты представлены в таблице.

Пример 7. Процесс гидратации окиси этилена проводят в металлическом реакторе периодического действия объемом 3,0 л, оборудованном герметичной мешалкой, терморубашкой и устройством для загрузки реагентов и выгрузки продуктов, специальным устройством для подачи в реактор окиси этилена из мерника и измерителем давления в реакторе. Для проведения опыта в реактор загружают 1530 г воды, после чего содержимое реактора тщательно продувают азотом и при работе перемешивающего устройства в терморубашку реактора подают теплоноситель, содержимое реактора нагревают до 120oC и после этого в реактор из мерника подают 250 г окиси этилена (содержание окиси этилена в шихте при этом составляет 14,0 мас. %), после этого в реакторе давление поднимается до 7,5 ат. Реакцию гидратации окиси этилена проводят при перемешивании и температуре 120oC, по мере израсходования окиси этилена давление понижается до 5,0 ат и далее в течение 1,0 часа при поддержании давления в пределах 4,5 - 5,0 ат в реактор постепенно из мерника еще подают 498 г окиси этилена. В указанном режиме ведения процесса гидратации содержание окиси этилена в жидкой фазе реакционной массы составляет в пределах 6,5 - 7,0 мас.%. После подачи вышеуказанного количества окиси этилена реакционную массу при перемешивании и температуре 120oC выдерживают в течение 1,0 часа, в течение этого времени давление в реакторе снижается до 1,0 ат. Мольное соотношение окиси этилена и воды в данном опыте составляет 1:5. После охлаждения из реактора выгружают 2250 г реакционной массы следующего состава: остаточное содержание окиси этилена - 0,02 мас.%, содержание моноэтиленгликоля - 37,4 мас. %, диэтиленгликоля - 6,33 мас.%, триэтиленгликоля - 1,12 мас.%, остальное - вода. Селективность процесса по моноэтиленгликолю составляет 80,8 мол.%.

Аналогично примеру 1 2000 г полученной реакционной массы подвергают ректификации, в результате чего выделено 720 г моноэтиленгликоля с содержанием основного вещества 99,9 мас.% и поглощением при длинах волн 220 нм - 87%, 275 нм - 97%, 350 нм - 100%.

Пример 8. Процесс гидратации окиси этилена проводят аналогично примеру 7 в периодическом реакторе. В реактор загружают 1800 г воды, после продувки реактора азотом и прогрева содержимого реактора до 140oC из мерника в реактор подают 250 г окиси этилена, при этом давление в реакторе составляет 8,0 ат. Процесс гидратации окиси этилена проводят при температуре 140oC и при перемешивании реакционной массы, через 15 мин после подачи окиси этилена в реактор давление в реакторе снижается до 4,5 ат, далее, при поддержании давления в реакторе в пределах 4,0 - 5,0 ат, в реактор в течение 1,0 часа постепенно подают еще 300 г окиси этилена. Реакционную массу выдерживают в течение 1,0 часа при температуре 140oC и при этом давление в реакторе снижается до 1,5 ат. В данном опыте мольное соотношение окиси этилена и воды составляет 1: 8. После охлаждения из реактора выгружают 2330 г реакционной массы следующего состава: остаточное содержание окиси этилена - 0,003 мас.%, моноэтиленгликоля - 27,7 мас.%, диэтиленгликоля - 3,94 мас.%, триэтиленгликоля - 0,53 мас.%, остальное - вода. Селективность процесса гидратации по моноэтиленгликолю составляет 84,0 мол.%. В результате ректификации 2000 г полученной реакционной массы выделено 540 г моноэтиленгликоля с содержанием основного вещества 99,9 и поглощением при длинах волн 220 нм - 89%, 275 нм - 98%, 350 нм - 100%.

Анализ полученных результатов показывает, что проведение процесса гидратации окиси этилена в режиме прочной дозировки окиси этилена в реакционную массу при постепенном изменении концентрации окиси этилена в шихте в пределах 5,0-20,0 мас.% и в температурном диапазоне 90-140oC позволяет получать концентрированные до 30-40 мас.% водные растворы моноэтиленгликоля в виде реакционной массы гидратации окиси этилена. При проведении процесса гидратации по указанному способу при общем мольном соотношении окиси этилена и воды в пределах 1:2-8 селективность процесса по моноэтиленгликолю составляет на уровне 70-84 мол.%, и получаемая при этом реакционная масса и выделяемый из нее целевой продукт имеют высокую чистоту в УФ-области спектра. Верхний предел температуры ведения процесса ограничен тем, что повышение ее выше 140oC приводит к образованию в реакционной массе побочных продуктов, появление которых ухудшает качество целевого продукта по показателю "поглощение в УФ-области спектра", о чем свидетельствует сравнение результатов испытаний по примерам 2 и 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОНО- И ДИЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2152922C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВОЛОКОННОЙ ЧИСТОТЫ | 2000 |

|

RU2186053C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ (C-C) ЭФИРОВ ТРИ- И ТЕТРАЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2159760C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ | 1999 |

|

RU2145591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУСТИТЕЛЯ ВОДНО-ГЛИКОЛЕВЫХ КОМПОЗИЦИЙ | 1996 |

|

RU2105044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ СПИРТОВ | 1999 |

|

RU2150459C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОНО- И ДИПРОПИЛЕНГЛИКОЛЕЙ | 1998 |

|

RU2137744C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АЛКОКСИ-2-ПРОПАНОЛА | 1996 |

|

RU2103254C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1997 |

|

RU2122995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 1999 |

|

RU2151780C1 |

Изобретение относится к усовершенствованному способу получения концентрированных водных растворов моноэтиленгликоля реакцией гидратации окиси этилена, широко используемого для производства синтетических волокон, пленок и различных охлаждающих жидкостей. По указанному способу процесс гидратации окиси этилена проводят при мольном соотношении окиси этилена и воды в пределах 1 : 2-8 в режиме дробной подачи окиси этилена в реакционную шихту и регулировании концентрации окиси этилена в пределах 5,0-20,0 мас.% при температуре 90-140°С. При ведении процесса в указанных условиях селективность процесса по моноэтиленгликолю составляет в пределах 70-84 мол.% и получаемый целевой продукт пригоден для производства синтетических волокон. Этот способ позволяет получить концентрированный водный раствор моноэтиленгликоля в виде реакционной массы процесса некаталитической гидратации окиси этилена, пригодной для выделения "оптически прозрачного" моноэтиленгликоля с высоким выходом. 1 з.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 0 |

|

SU287916A1 |

| Способ получения этиленгликоля | 1979 |

|

SU1147248A3 |

| SU 1178320 A, 1985 | |||

| Способ получения этиленгликоля | 1984 |

|

SU1731041A3 |

| Способ получения этиленгликоля | 1983 |

|

SU1572414A3 |

| Дымент О.Н | |||

| и др | |||

| Гликоли и другие производные окисей этилена и пропилена | |||

| - М.: Химия, 1976. | |||

Авторы

Даты

1999-09-20—Публикация

1998-11-16—Подача