1 1

Изобретение относится к способу получения этиленгликоля, который ожет быть использован в качестве растворителя, промежуточного продукта для полученияповерхностно-активных веществ, антифриза.

Известен способ получения этиенгликоля путем гидратации оксида этилена при 50-200 С в присутствии качестве катализатора бикарбонатов щелочных металлов в количестве ,5-5 мол.%,. Выход целевого продукта 59,3-90% 1.

Недостатком способа является невысокий выход целевого продукта.

Наиболее близким к изобретению является способ получения этиленгликоля путем гидролиза этиленкарбоната водой при температуре 100220°С, давлении 10-100 атм, молярном соотношении вода:этиленкарбонат, равном 1,05 - 2:1, в присутствии глекислого газа и в качестве атализатора 0,6-1,2 мол.% смеси i галогенидов щелочных металлов или тетраалкиламмония с бикарбонатами щелочных металлов. Выход целевого продукта 98,9-99,6%, содержание ионов железа в целевом продукте 8,6 1500 ррм. 121.

Однако известный способ характе)изуется недостаточно высоким качеством целевого проду1 :та вследствие повышенного содержания в нем ионов железа.

Цель изобретения - повьшение качества целевого продукта.

Поставленная цель достигается тем, что согласно способу получения этиленгликоля путем гидролиза этиленкарбоната водой при давлении 1015 атм, молярном соотношении вода: этиленкарбонат, равном 1,05 - 2:1, в присутствии углекислого газа, процесс гидролиза ведут в присутствий в качестве катализатора молибдата калия в количестве 0,39-0,5 мол.% в расчете на этиленкарбонат при 105-150°С или вольфрамата калия в количестве 0,39 мол.% в расчете на этиленкарбонат при 150с.

Пример К В автоклав из нержавеющей стали объемом 200 1йл, снабженный мешалкой, загружают 66 г этилен карбоната, 14,9 г воды и 0,39 мол.% молибдата калия, считая на этиленкарбонат, в качестве катализатора. Автоклав погружают

47248 1 .

в масляную баню, поддерживаемую при температуре 150°С, и оставляют стоять в ней 90 мин для реагирования содержимого. В первые 9 мин 5 стояния давление в автоклаве возрастает от О до 15 кг/см. После этого реакцию проводят при непрерьшном удалении газообразной СО при , давлении в автоклаве, регулируемом

0 в пределах 10-15 кг/см. По окончании реакции автоклав немедленно ох- лаждают в ледяной бане и содержимое анализируют. Конверсию этиленкарбоната находят равной .100% и селективность к моноэтиленгликолю 100%, тогда как диэтиленгликоля не обнаружено. Содержание ионов железа 8,6 ррм.

Пример 2 (сравнительный).

20 В автоклав из нержавеющей стали, аналогичный автоклаву примера 1. загружают 66 г этиленкарбоната, 14,9 воды и 0,39 моЛ.%, считая на этиленкарбонат, углекислого калия

5 в качестве катализатора. Затем автоклав оставляют стоять 90 мин в условиях, аналогичных примеру 1 для реагирования содержимого. Во время реакции- потребуется 20 мин, чтобы

Q давление в автоклаве.достигло

15 кг/см. По окончании реакции содержимое автоклава анализируют газовой хроматографией.iНаходят, что конверсия этиленкарбоната составляет 99,2 мол.%, селективность к мо5 ноэтиленгликолю 99,9% и содержимое побочного продукта диэтиленгликоля 0,01 мол.%. Содержание ионов железа 1500 ррм.

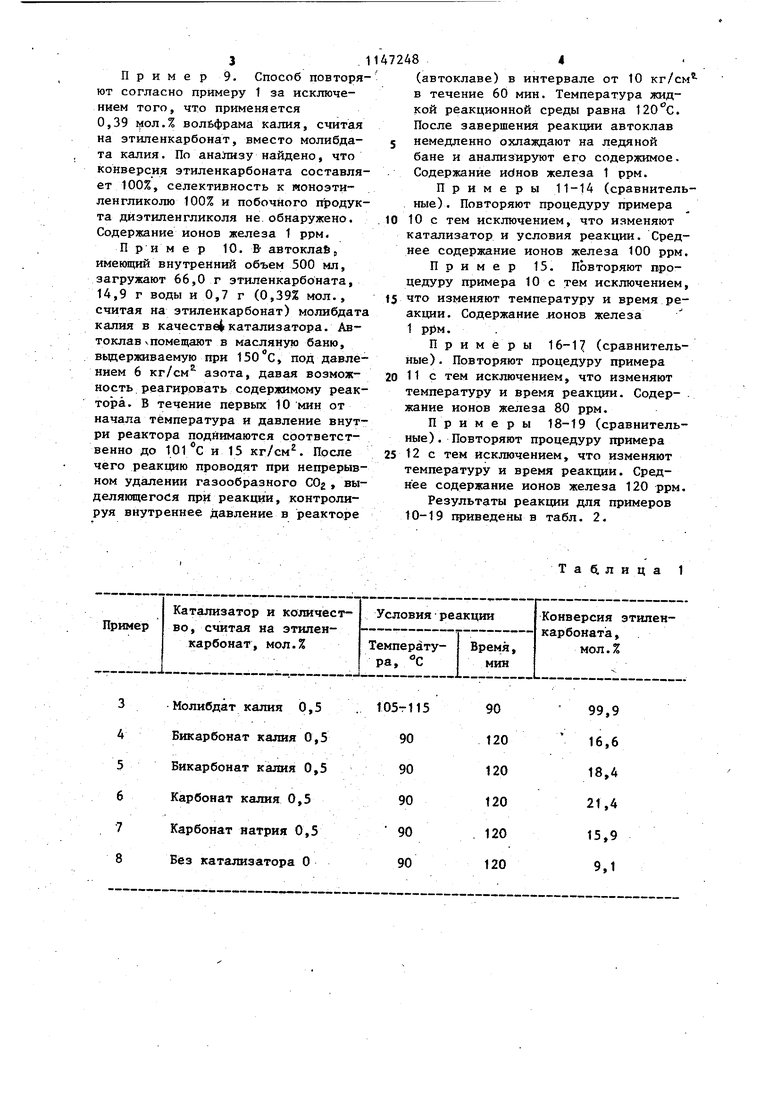

Пример 3. Способ повторяют

0 согласно примеру 1 за исключением того, что изменяют катализатор и условия реакции, как показано в табл. 1. Содержание ионов железа 1 ррм.

Примеры 4-7 (сравнительные) . Способ повторяют согласно примеру 2 за исключением того, что изменяют катализатор и условия реакции , как показано в табл. 1. Среднее содержание ионов железа 60 ррм.

Пример 8 (сравнительный). Способ повторяют согласно примеру 2 за исключением того, что катализатор не применяется, результаты

5 реакции приведены в табл. 1. Содержание ионов железа 500 ррм.

Результаты реакций для примеров 3-8 приведены в табл. 1.

3

Пример 9. Способ повторяют согласно примеру 1 за исключением того, что применяется 0,39 мол.% вольфрама калия, считая на этиленкарбонат, вместо молибдата калия. По анализу найдено, что конверсия этиленкарбоната составляет 100%, селективность к моноэтиленгликолю 100% и побочного продукта диэтиленгликоля не обнаружено. Содержание ионов железа 1 ррм.

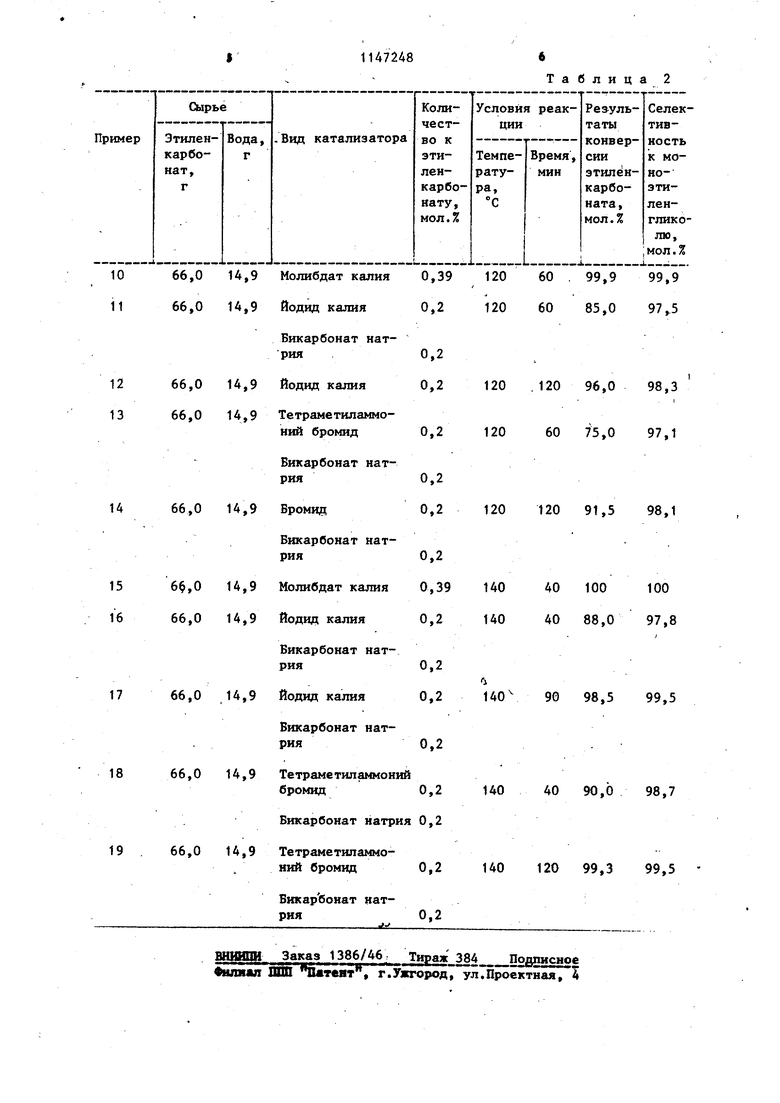

Пример 10. В- автоклаб. имеющий внутренний объем 500 мл, загружают 66,0 г этиленкарбоната, 14,9 г воды и 0,7 г (0,39% мол., считая на этиленкарбонат) молибдата калия в качестве катализатора. Автоклав помещают в масляную баню, вьщерживаемую при , под давлением 6 кг/см азота, давая возможность реагировать содержимому реактора, В течение первых 10 мин от начала температура и давление внутри реактора поднимаются соответственно до и 15 кг/см. После чего реак1щю проводят при непрерывном удалении газообразного COg, выделяющегося при: реакции, контролируя внутреннее давление в реакторе

72484

(автоклаве) в интервале от 10 кг/см в течение 60 мин. Температура жидкой реакционной среды равна 120 С. После завершения реакции автоклав 5 немедленно охлаждают на ледяной

бане и анализируют его содержимое. . Содержание ибнов железа 1 ррм.

Примеры 11-14 (сравнительные). Повторяют процедуру примера 10 10 с тем исключением, что изменяют катализатор и условия реакции. Среднее содержание ионов железа 100 ррм. Пример 15. Повторяют процедуру примера 10с тем исключением, f5 что изменяют температуру и время реакции. Содержание .ионов железа 1 pjiM. .

Примеры 16-17 (сравнительные) . Повторяют процедуру примера 20 11 с тем исключением, что изменяют температуру и время реакции. Содер- . жание ионов железа 80 ррм.

Примеры 18-19 (сравнительные) . Повторяют процедуру примера 25 12 с тем исключением, что изменяют температуру и время реакции. Среднее содержание ионов железа 120 ррм.

Результаты реакции для примеров 10-19 щ иведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| Катализатор для окисления бензола до малеинового ангидрида | 1975 |

|

SU728693A3 |

| Способ получения водопоглощающей смолы | 1988 |

|

SU1797612A3 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ | 1969 |

|

SU252951A1 |

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

| Способ выделения акриловой кислоты | 1979 |

|

SU1169528A3 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| Способ регенерации катализатора для окисления пропилена, изобутилена или трет-бутанола | 1988 |

|

SU1706374A3 |

| Катализатор для получения оксида этилена и способ его приготовления | 1990 |

|

SU1837959A3 |

СГОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ путем каталитического гидролиза этиленкарбоната водой при повьшенной температуре и давлении 10-15 атм, молярном соотношении вода: этиленкарбонат5 равном 1,05-2:1, в присутствии, углекислого газа, отличающийся тем, что, с целью .повьшения качества целевого продукта, процесс гидролиза ведут в присутствии в качестве катализатора молибдата калия в количестве 0,39-0,5 мол.% в расчете на эти-, ленкарбонат при 105-150 С или вольфрамата калия в количестве 0,39 мрл.% в-расчете на этиленкарбонат при . (Л

Молибдат калия О,5 Бикарбонат калия 0,5 Бикарбонат калия 0,5 Карбонат калия 0,5 Карбонат натрия 0,5 Без катализатора О

Т а б, л и ц а 1

99,9 16,6 18,4 21,4 15,9 9,1

Бикарбонат натТаблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU321519A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 0 |

|

SU267618A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-03-23—Публикация

1979-09-20—Подача