Изобретение относится к органическому и нефтехимическому синтезу, в частности к способу получения высокочистой изофталевой кислоты (ИФК) - одного из широко используемых мономеров для изготовления полимерных материалов: высококачественных полиэфирных волокон, пленок и покрытий пищевого и технического назначения, изополиэфирных смол, волокнистых пластиков, синтетической кожи, полимербетонов и др.

Большинство современных промышленных синтезов ИФК основано на двухстадийных процессах. Первая стадия включает процесс жидкофазного каталитического окисления м-ксилола молекулярным кислородом в среде уксусной кислоты с получением технической изофталевой кислоты. На второй стадии осуществляют очистку технической ИФК методом каталитического гидрирования примесей в водных растворах или же методом перекристаллизации в различных растворителях.

Так, например, согласно патенту техническую ИФК получают путем окисления м-ксилола воздухом в среде CH3COOH при температуре 100 - 130oC и давлении 0,07-3,5 МПа. В качестве катализатора используют соль кобальта с добавкой промотирующего компонента ацетальдегида. Окисление проводят в две стадии при общем времени реакции 1,2-20 ч. Полученную техническую ИФК подвергают очистке методом перекристаллизации в CH3COOH. Недостатком этого способа является низкая производительность процесса.

Согласно другому, широко распространенному в промышленном масштабе способу, синтез высокочистой ИФК осуществляют так же в две стадии. Первая стадия включает окисление м-ксилола кислородом воздуха в среде CH3COOH в присутствии кобальт-марганец-бромидного катализатора при повышенной температуре (170-215oC) и давлении 1,5-2,5 МПа с получением ИФК-сырца. Вторая стадия предусматривает очистку "сырой" изофталевой кислоты методом гидрирования молекулярным водородом примесей в основном м-карбоксибензальдегида (м-КБА). Реакцию гидрирования проводят в водной среде в присутствии катализатора - палладий на угле (Pd/c) при относительно высокой температуре (до 280oC). Процесс обладает повышенной эффективностью и обеспечивает достижение высокого качества ИФК: содержание м-КБА ≤ 0,0025%, показатель цветности ≤ 10o Н.

К недостаткам этого способа следует отнести использование разных по природе химических реакций (на стадии синтеза применяют окисление, а на стадии очистки - гидрирование), что влечет за собой необходимость применения разных растворителей, катализаторов и других реагентов. Это в свою очередь вызывает необходимость привлечения значительных затрат на их регенерацию. В процессах регенерации неизбежно образуется большое количество жидких и твердых отходов и в условиях эксплуатации установок большой единичной мощности создаются условия образования экологического прессинга.

Известен также способ получения терефталевой (ТФК) или изофталевой кислот повышенного качества путем жидкофазного окисления пара- или мета-изомеров ксилола кислородом воздуха в две ступени в среде CH3COOH. На первой ступени окисление ведут при 200-215oC и давлении 2,0-2,6 МПа, на второй ступени при температуре 180-200oC и реакционную массу обрабатывают одновременно кислородсодержащей парогазовой смесью, выходящей из первой ступени, и флегмой, взятой из зоны ступенчатой кристаллизации и имеющей в своем составе 80-88% CH3COOH, 10-16% H2O, 1,5-4,0% алифатических соединений общей формулой

R1 - О - R2 или

R1, R2: (-CH3) или (H) или (-CH3O)

Массовое соотношение флегма: реакционная смесь составляет 0,3-0,6: 1. Содержание м-КБА в получаемой ИФК находится в пределах 0,006- 0,018%.

Одним из преимуществ этого метода является то, что ИФК мономерной чистоты получают без применения сложных методов очистки, например, гидрированием примесей с использованием Pd/c. Однако, как и другие ранее описанные способы, этот метод не лишен недостатков. Наиболее существенным из них является то, что с повышением качества ИФК, т.е. при понижении содержания в ней основной примеси - м-КБА, существенно возрастают потери CH3COOH за счет сгорания, что удорожает процесс. Кроме того получаемое качество ИФК ([м-КБА] = 0,006-0,018%) не отвечает требованиям, предъявляемым к высокочистой ИФК ([м-КБА] ≤ 0,0025%), что ограничивает возможность применения получаемой ИФК.

Наиболее близким по технической сущности и достигаемым результатам является способ получения очень чистой изофталевой кислоты жидкофазным каталитическим окислением м-ксилола в уксусной кислоте кислородсодержащим газом в две ступени с последующей очисткой полученной ИФК путем ее обработки уксусной кислотой при температуре 100-150oC (прототип). На первой ступени окисление ведут при 180-210oC при непрерывной подаче в реактор O2-газа и реакционной смеси, содержащей уксусную кислоту, м-ксилол в 1-15-кратном количестве от растворителя, кобальт-марганец-бромидный катализатор при суммарной концентрации кобальта и марганца 500-1500 ppm, атомном соотношении металлов к брому 0,5- 1,5, до достижения содержания м-КБА в продуктах окисления 500-10000 ppm и общей концентрации изофталевой кислоты в реакционной массе 10-35%.

На второй стадии смесь дополнительно окисляют O2-газом до образования изофталевой кислоты, содержащей 0,01-0,08% м-КБА.

Далее сырую ИФК, полученную на второй стадии, смешивают с уксусной кислотой и в условиях перемешивания и выдержки при температуре 100-150oC достигают следующего качества ИФК: остаточное содержание м-КБА 0,0027-0,0044%, цветность (по шкале Хазена) ≤ 20oН. Одним из недостатков этого способа является недостаточно высокое качество очищенной ИФК. Исходя из современных требований потребителей, изготавливающих высококачественные полимерные материалы, показатель цветности не должен превышать 10oН, а содержание м-КБА ≤ 0,0025%. Кроме того, продолжительность реакции окисления на первой и второй стадиях ~ 80 мин указывает на относительно низкую производительность процесса на стадии синтеза технической ИФК.

Целью настоящего изобретения является повышение эффективности производительности процесса и повышение качества целевого продукта ИФК.

Указанная цель достигается путем сочетания двух взаимосвязанных процессов окисления м-ксилола в уксусной кислоте и перекристаллизации технической ИФК в уксусно-водном растворителе и/или в воде, при этом в состав катализатора окисления дополнительно вводят хлорид лития (LiCI) или его смесь с хлорсодержащими соединениями XCIn, где X - Mn, Co, H, n=1,2 в соотношении Cl:Br= 1: 1-1,9 при суммарной концентрации атомов галоидов 350-900 ppm, а атомное соотношение компонентов металлов - катализатора поддерживают в пределах Mn: Co = 1: 0,1-2 при их суммарной концентрации в реакционной массе 280-800 ppm и процесс жидкофазного окисления на первой ступени ведут при времени перемешивания реагентов ≤ 12 с, температуре не выше 198oC, в течение 30-45 мин до достижения остаточной концентрации м-карбоксибензальдегида в продуктах окисления 0,3-0,7%, во второй ступени окисление проводят при температуре 170-190oC в течение 5-15 мин до достижения остаточной концентрации м-КБА в продуктах окисления 0,15-0,25%, после чего выделенную из оксидата техническую ИФК подвергают перекристаллизации в уксусно-водном растворителе, содержащем 2-12% H2O, и/или в воде, путем нагрева (20-35%-ной) суспензии ИФК до 185-220oC, последующего ее охлаждения в четыре ступени до 30-70oC со скоростью 2-5oC/мин и выделения высокочистой ИФК известными приемами.

Использование в составе Mn-Co-Br катализатора в качестве дополнительного компонента (компонентов) хлорсодержащего соединения, конкретно LiCI или его смесей с хлоридами марганца, кобальта или HCI (LiCI+MnCl3) (LiCI+CoCl3), (LiCI+HCI) в найденных пределах концентраций и соотношений атомов металлов - катализатора, брома и хлора позволило повысить скорость превращения м-ксилола в ИФК, т. е. повысить производительность процесса окисления, а также снизить содержание промежуточных продуктов в ИФК.

Сочетание найденного состава катализатора с эффективным массообменном в зоне реакции окисления, в результате использования экспериментально установленных гидродинамических параметров (удельной мощности на перемешивание, приведенной линейной скорости газа в поперечном сечении реактора, рассредоточенного ввода реагентов и др. ), обеспечивающих быстрое смешивание (гомогенизацию) в зоне реакции, позволило существенно улучшить качество ИФК по содержанию высококипящих побочных продуктов реакции, имеющих окраску и оцениваемых показателем цветности. Это открыло возможность очистки получаемой ИФК простым физическим методом перекристаллизации в уксусно-водном растворителе и/или в воде с получением высокочистого целевого продукта (содержание м-КБА ≤ 0,002%, цветность ≤ 10oН), исключив применение сложных и дорогостоящих процессов очистки, которые используют в настоящее время в промышленной практике.

Ниже приводятся описание установок, методик экспериментов и примеры, позволяющие раскрыть сущность настоящего изобретения.

Описание установок и методик экспериментов.

Получение высокочистой ИФК осуществляли на лабораторной и промышленной установках в непрерывном режиме. Реакторы (Vлаб. = 1,25 л, Vпром. = 1,25 м3) изготовлены из титана и снабжены трубными мешалками, обратными холодильниками - конденсаторами, элементами обогрева, приборами для регулирования температуры, давления, расхода воздуха и газоанализаторами для замеров концентраций O2, СО2, СО в отходящих из реактора газах. В реактор загружают 95-98% CH3COOH, ацетаты марганца, кобальта и активирующие добавки бром- и хлорсодержащие соединения в виде HBr и LiCI или смеси (LiCI+MnCl2), (LiCI+CoCl2) (LiCI+HCI). Содержимое реактора при работающей мешалке нагревают в токе инертного газа до температуры 170-198oC и начинают дозировку исходной смеси. Одновременно в реактор подают воздух в количестве, обеспечивающем достижение приведенной скорости в поперечном сечении реактора 2,5-8 см/с и содержание кислорода в отходящих из реактора газах 3-5% объемных. При фиксированном (заданном) расходе воздуха поддержание требуемой концентрации О2 в отработанных газах осуществляют изменением подачи исходной реакционной смеси (ИРС) в реактор окисления или концентрации м-ксилола в исходной реакционной массе. Оксидат после первой ступени подвергают доокислению во второй ступени, после чего охлаждают до 30-70oC и фильтруют. В лабораторных условиях фильтрацию осуществляют на воронке Бюхнера, в промышленных условиях - на горизонтальной фильтрующей центрифуге типа ФГН.

Выделенную пасту (осадок) технической ИФК разбавляют 90-98%-ной уксусной кислотой в репульпаторе, снабженном мешалкой, с получением 20-35%-ной суспензии. Полученную суспензию нагревают до полного или практически полного растворения в аппарате растворителе, снабженном турбинной мешалкой и элементами нагрева, после чего охлаждают до 30-70oC со скоростью 2-5oC/мин в этом же аппарате (лабораторная установка) или в 4 последовательно установленных кристаллизаторах (промышленная установка).

Охлажденную суспензию ИФК фильтруют в лабораторных условиях на воронке Бюхнера, в промышленных условиях - на центрифуге типа ФГН. Осадок-пасту высо- кочистой ИФК сушат до постоянного веса в сушильном шкафу (на лабораторной установке) или в сушилке типа Венулет (на промышленной установке), после чего анализируют ее качество. В раде экспериментов техническую ИФК перекристаллизовывают в воде по выше описанной методике или же последовательно в уксусной кислоте, а затем в воде.

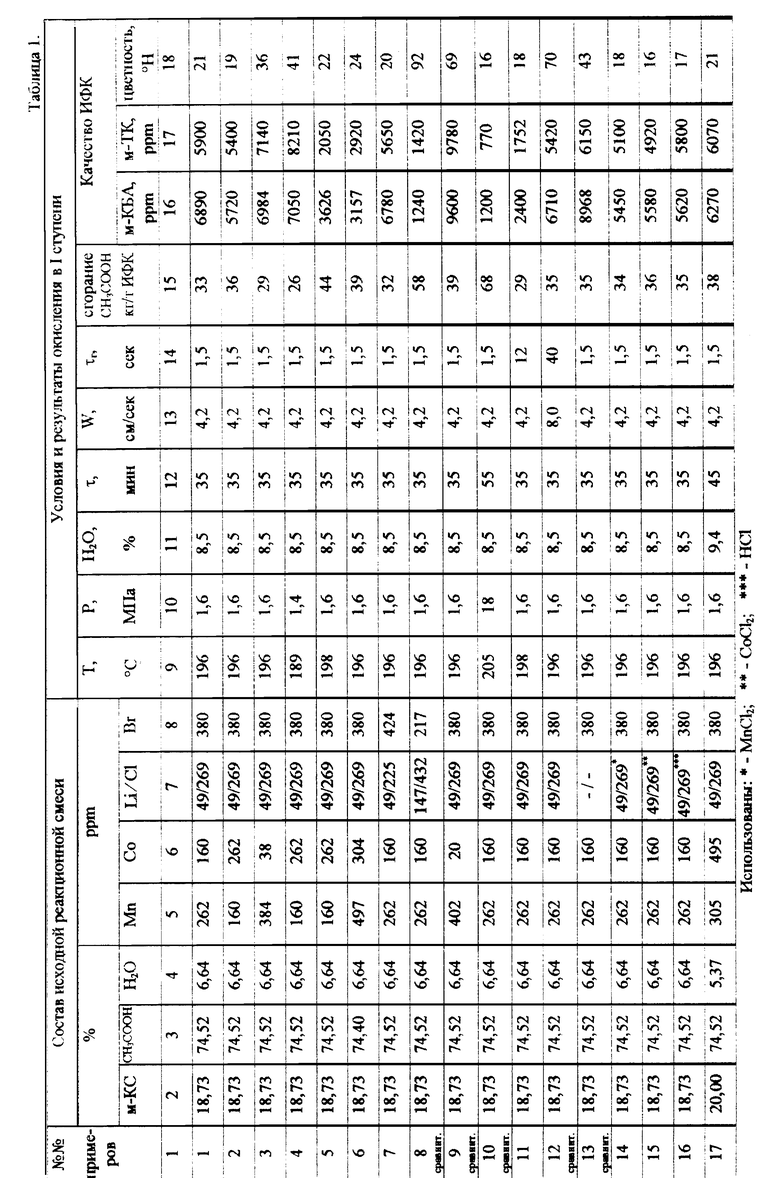

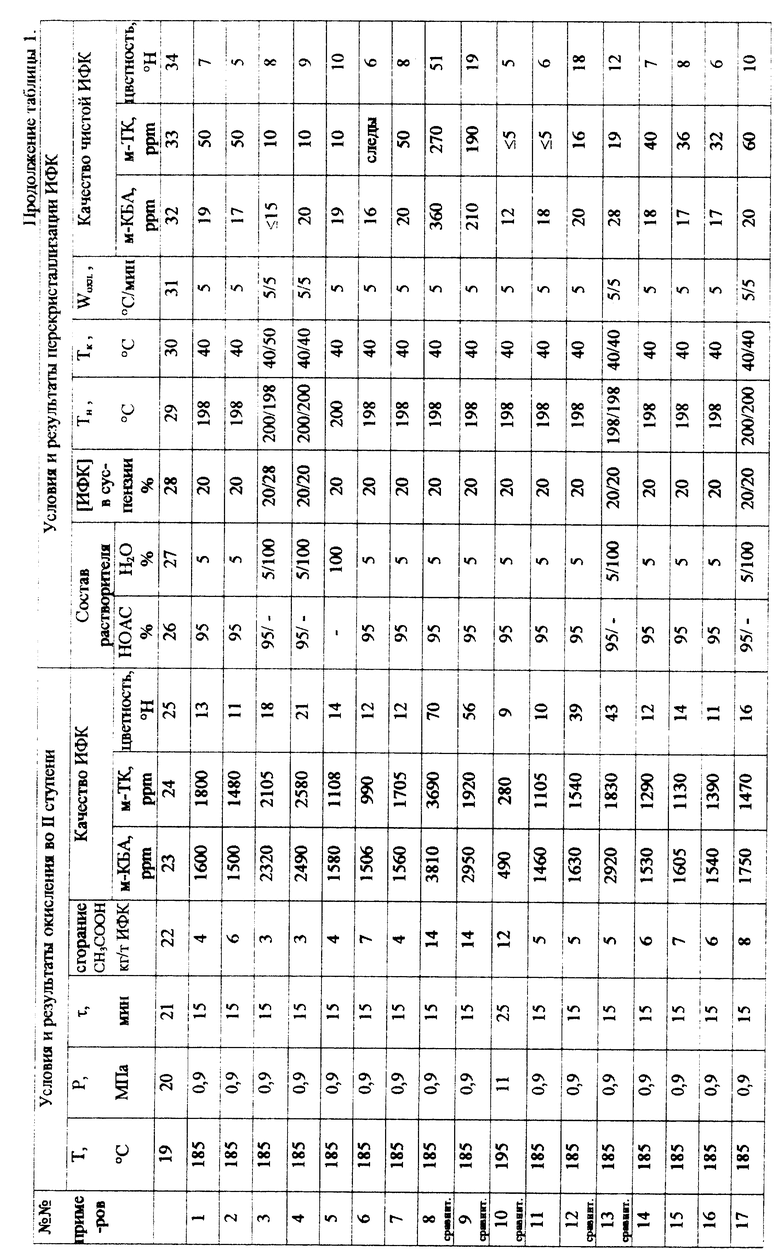

Результаты экспериментов представлены в таблице 1 (примеры 1 - 17).

Пример 1. Процесс получения ИФК проводят на лабораторной установке (Vреактора 1,25л).

Приготавливают исходную реакционную смесь (ИРС) в количестве 2500 мл (2632,94 г), для чего используют уксусную кислоту (1886 мл), м-ксилол (570 мл), тетрагидрат ацетата марганца (3,08 г), тетрагидрат ацетата кобальта (1,78 г), хлорид лития (0,85 г), 40%-ную бромистоводородную кислоту (2,5 г) и воду (134 мл). Указанные реагенты смешиваются и при 80oC и перемешивании доводят до полного растворения катализатора. После проведения анализа получен следующий состав ИРС:

м-ксилол - 18,73%

CH3COOH - 74,52%

H2O - 6,64:

Mn - 262 ppm

Co - 160 ppm

Li - 49 ppm

Cl - 269 ppm

Br - 380 ppm

Перед началом окисления в реактор заливают раствор катализатора (без м-ксилола), а ИРС переливают в сборник из нержавеющей стали, снабженный обогревающей рубашкой и уровнемером, из которого насосом непрерывно подают в реактор. После герметизации в реактор подают инертный газ (азот), устанавливают давление 1,6 МПа и нагревают до 196oC при включенной в работу турбинной мешалке и непрерывном протоке азота.

После достижения указанной температуры в реакторе включают дозирующий насос и из сборника непрерывно подают ИРС в количестве 1100 мл, что соответствует времени пребывания 35 мин. Одновременно от компрессорной установки подают воздух.

Время перемешивания (гомогенизации) 1,5 с достигают установлением частоты вращения мешалки (1800 об/мин) при расходе воздуха ~12 нл/мин, что соответствует линейной скорости газа в поперечном сечении реактора 4,2 см/с.

Концентрацию воды в зоне реакции поддерживают на уровне 8,5% путем частичного отвода обводненной флегмы после второго холодильника-конденсатора, установленного над реактором. После 3 ч непрерывного окисления из реактора отбирают пробу, из которой после охлаждения до 60oC выделяют твердые продукты окисления. Анализ выделенных твердых продуктов показал следующее качество сырой ИФК после I ступени окисления:

[м-КБА] = 0,68% (6800 ppm)

[м-ТК] = 0,59% (5900 ppm)

[БК] = 0,03% (300 ppm)

Цветность = 21oH

Оксидат после I ступени подвергают доокислению в реакторе II ступени при следующих условиях: температура 185oC, давление 0,9 МПа, время доокисления 15 мин. Анализ выделенных продуктов окисления после реактора II ступени показал следующие качества сырой ИФК:

[м-КБА] = 0,16%

[м-ТК] = 0,18%

[БК] = 0,06%

Цветность = 13oН

Далее полученную техническую ИФК подвергают очистке путем перекристаллизации в 95%-ной уксусной кислоте. В аппарате-растворителе приготавливают 20%-ную суспензию и в токе инертною газа (азота) под давлением 1,6 МПа нагревают до 198oC до полного растворения кристаллической ИФК, после чего раствор охлаждают до 40oC со скоростью 5oC/мин.

Из охлажденной суспензии выделяют чистую ИФК и получают продукт следующего качества:

[м-КБА] = 0,0021%

[м-ТК] ≤ 0,005%

[БК] ≤ 0,005%

Цветность = 6oН

Выход ИФК составил 95,8% от теории. Другие показатели процесса примера 1, а также условия и результаты примеров 2-17 приведены в таблице 1.

Пример 2. Опыт проводят в условиях примера 1 с той лишь разницей, что соотношение Mn: Co измеряют от 1:0,6 до 1:1,6. Качество ИФК улучшилось, [м-КБА] снизилась с 19 ppm до 17 ppm, цветность уменьшилась с 7oН до 5oН. Однако потери CH3COOH за счет сгорания на стадии окисления возросли с 37 кг/т ИФК до 42 кг/т ИФК.

Пример 3. Опыт проводят я условиях примера 1 с той лишь разницей, что на стадии окисления соотношение Mn: Co увеличивают от 1:0,6 до 1: 0,1. а на стадии очитки используют 2-кратную перекристаллизацию, при этом сначала в CH3COOH, а затем в H2O. Как следует из результатов увеличение в 10 раз содержания марганца по отношению к кобальту в составе катализатора уменьшило "сгорание" CH3COOH с 37 кг/т ИФК до 32 кг/т ИФК, однако качество сырой ИФК несколько ухудшилось, что потребовало осуществить двойную перекристаллизацию.

В результате получен продукт высокого качества: содержание м-КБА ≤ 15 ppm, суммарное содержание м-толуиловой и бензойной кислот не превысило 10 ppm, цветность 8oН.

Пример 4. Опыт проводят в условиях примера 2 с той лишь разницей, что температуру на стадии окисления снижают до 190oC, а время пребывания увеличивают с 35 до 40 мин путем уменьшения подачи ИРС. На стадии очистки используют 2- кратную перекристаллизацию: сначала в CH3COOH, затем в H2O. Из результатов примера 4 следует, что снижение температуры при прочих равных условиях уменьшает глубину превращения м-ксилола в ИФК, что требует применения двойной перекристаллизации. В то же время потери CH3COOH за счет сгорания снижаются с 42 кг/т ИФК до 29 кг/т ИФК. Получен продукт, удовлетворяющий требованиям высокочистой ИФК: [м-КБА) = 20 ppm, показатель цветности 9oН.

Пример 5. Опыт проводят в условиях примера 4 с той лишь разницей, что температуру окисления повышают до 198oC, а на стадии очистки используют однократную перекристаллизацию в воде. Получен продукт, соответствующий требованиям высоко-чистой ИФК: [м-КБА]=20 ppm, [м-ТК] 80 ppm, цветность 10oН.

Сгорание CH3COOH повысилось с 29 кг/т ИФК до 48 кг/т ИФК.

Пример 6. Условия опыта соответствуют примеру 1 с той лить разницей, что концентрацию катализатора увеличивают в 1,9 раза, а на стадии очистки используют однократную кристаллизацию в CH3COOH. Результат: достигается высокое качество продукта ([м-КБА] = 16 ppm, цветность 6oН). Потери CH3COOH за счет сгорания повысились с 37 кг/т ИФК до 46 кг/т ИФК.

Пример 7. Условия опыта аналогичны примеру 1 с той лишь разницей, что соотношение Cl: Br изменяют от 1:1,4 до 1:1,9. Результаты по качеству ИФК и потерям растворителя близки к результатам примера 1. Сгорание CH3COOH составило 36 кг/т ИФК. Качество ИФК: [м-КБА] = 20 ppm, цветность 8oН.

Пример 8 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что соотношение Cl:Br увеличивают от 1:1,4 до 1:0,5, т.е. повышают в ~ 3 раза содержание хлора по отношению к брому при сохранении суммарной концентрации ионов галоидов. Полученные результаты показали на резкое ухудшение качества ИФК, снижение глубины превращения м-ксилола в ИФК.

Качественные показатели очищенной ИФК ([м-КБА] = 360 ppm, [м-ТК] = 271 ppm, цветность 56oН) по содержанию промежуточных продуктов превышает более чем на порядок допустимую их концентрацию, а по цветности - более чем в 5 раз.

Пример 9 (сравнительный). Условия опыта аналогичны примеру 3 с той лишь разницей, что соотношение Mn:Co увеличивают от 1:0,1 до 1:0,05, т.е. повышают содержание Mn и составе катализатора без изменения суммарной их концентрации. Полученные результаты указывают на снижение активности такого состава Mn-Co-Hal катализатора, что приводит к ухудшению качества полученной ИФК: [м-КБА] = 210 ppm, цветность 19,4oН.

Пример 10 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что глубину превращения м- ксилола до ИФК на первой и второй ступенях окисления повышают до остаточного содержания м-КБА в ИФК (менее чем 0,3% на первой ступени и менее чем 0,15% па второй ступени) путем увеличения времени реакции более чем 45 мин. Из приведенных в таблице 1 результатов следует, что в этих условиях достигается требуемое качество высокочистой ИФК, однако потери CH3COOH за счет термокаталитической окислительной деструкции возрастают до 80 кг/т ИФК.

Пример 11. Опыт проводят на промышленном реакторе (V = 1,25 м3), снабженном двумя турбинными мешалками, двумя конденсаторами-холодильниками, рубашкой для обогрева, патрубками ввода и вывода peaгентов, средствами КИПиА. Условия опыта аналогичны примеру 1 с той лишь разницей, что время смешения (гомогенизации) реагентов в реакторе 12 с при двух вводах по высоте исходной реакционной смеси и приведенной линейной скорости воздуха в поперечном сечении 7 см/с.

Из результатов примера следует, что в аппаратах промышленного масштаба воспроизводятся данные лабораторной установки. Получен чистый продукт, удовлетворяющий требованиям потребителей ИФК: [м-КБА] = 18 ppm (м-ТК) ≤ 5 ppm, цветность 6oН.

Пример 12 (сравнительный). Опыт проводят в условиях примера 11 с той лишь разницей, что время перемешивания (гомогенизации) увеличивают до 40 с. Путем снижения частоты вращения мешалки, уменьшения числа вводов ИРС и снижения приведенной скорости газа в поперечном сечении реактора до 1,1 см/с.

В указанных условиях качество ИФК существенно ухудшилось по показанию цветности:

[м-КБА] = 20%

[м-ТК] = 16%

Цветность 18oН

Пример 13 (сравнительный). Опыт проводят на лабораторной установке в условиях примера 1 с той лишь, разницей, что из состава катализатора исключают хлорид лития.

Результаты окисления показали, что содержание промежуточных соединений в технической ИФК, выделенной после первой и второй стадий окисления, возросло ~ 1,2 раза. Это указывает на снижение глубины превращения м-ксилола и ИФК и ухудшение качества технической

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 2010 |

|

RU2458042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2004 |

|

RU2266277C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ КСИЛОЛЬНЫХ ФРАКЦИЙ | 2009 |

|

RU2430911C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2003 |

|

RU2254324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ И МУРАВЬИНОЙ КИСЛОТ ОКИСЛЕНИЕМ м-ДИИЗОПРОПИЛБЕНЗОЛА И м-ЭТИЛ-ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2485091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

Получение изофталевой кислоты ведут сочетанием двух взаимосвязанных процессов жидкофазного каталитического окисления м-ксилола О2-газом в среде уксусной кислоты и перекристаллизации технической ИФК. Процесс окисления ведут в каскаде двух последовательно расположенных реакторов в температурном интервале 180-198oC в присутствии катализатора, состоящего из солей ацетатов Mn и Сo и смеси соединений брома (HBr). В состав катализатора дополнительно вводят хлор в виде LiCl или его смесь с MnCl2, CoCl2, HCl. Атомное соотношение хлор:бром = 1: (1-1,9). Продолжительность смешивания реагентов в зоне окисления 12 с, остаточная концентрация м-карбоксибензальдегида в продуктах окисления 0,15-0,25 мас.% Очистка ИФК от промежуточных и побочных продуктов осуществляется на стадии перекристаллизации в уксусной кислоте и/или воде при 185-220°С и последующем охлаждении в четыре ступени. При этом осуществляется рециркуляция маточных растворов после выделения сырой (Фильтрат 1) и высокочистой (Фильтрат 2)ИФК, а также отвод реакционной воды из реакторов окисления и кристаллизаторов для достижения оптимального состава растворителя (уксусная кислота - вода). В результате повышается производительность процесса и повышается качество кислоты. 3 з.п.ф-лы, 1 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0 465 100 A1, 1992 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАШИНА ДЛЯ ИЗМЕЛЬЧЕНИЯ РЫХЛОЙ МАССЫ | 1923 |

|

SU628A1 |

Авторы

Даты

1999-09-20—Публикация

1997-11-12—Подача