Изобретение относится к области повторно используемых пластиковых бутылок, в частности, заполняемых пищевыми продуктами, и, более точно, касается способа мойки подобных емкостей, а также касается емкости, подходящей для такой обработки.

Пластиковые бутылки, особенно применяемые для заполнения газированными напитками, предпочтительно выполнены из полиэтилентерефталата (далее ПЭТФ).

По сравнению с другими пластиками (в частности, поливинилхлоридными) ПЭТФ демонстрирует прекрасные свойства в отношении глянцевости и прочности, а по сравнению со стеклом он обладает преимуществом, заключающимся в малом весе и механической прочности, вот почему его широко применяют для емкостей значительного объема.

Этот материал имеет хорошие механические свойства и демонстрирует высокую химическую стойкость к маслам, жирам и большинству органических растворителей и растворов, а также к растворам неорганических солей и углеводородам.

Благодаря двухосевой вытяжке ударная прочность ПЭТФ увеличивается в 10 раз, а модуль упругости - в 4 раза.

Кроме того, этот материал обладает отличной газонепроницаемостью, особенно в отношении двуокиси углерода и кислорода, вследствие чего его очень широко используют для газированных напитков.

Благодаря своим свойствам ПЭТФ стал основным упаковочным материалом для емкостей одноразового использования.

Однако имеется много стран, где, как по законодательным и экологическим причинам (Северная Европа), так и по экономическим причинам (Южная Америка) преобладает использование емкостей значительного объема, которые заполняют повторно. Вот почему в Германии в 1990 году появились новые бутылки, которые представляют собой повторно заполняемые бутылки из ПЭТФ. Эти бутылки предназначены для замены многократно используемых стеклянных бутылок по той же самой причине, по которой широко используют ПЭТФ для одноразовых бутылок, а именно из-за их прочности и легкости.

Повторно заполняемые бутылки, применяемые в настоящее время, изготавливают из ПЭТФ посредством обычного двухстадийного способа.

Этот двухстадийный способ содержит стадию отливки под давлением заготовки из аморфного ПЭТФ и стадию ее двухосевой вытяжки для получения готовой емкости.

На первой стадии заготовки отливают под давлением на прессе, снабженном приводом и многополостной линейной формой. Заготовки могут храниться и транспортироваться к месту, где производят окончательное высушивание бутылок.

На второй стадии заготовку из аморфного ПЭТФ забирают, повторно нагревают до оптимальной температуры, а затем вытягивают по двум осям, причем продольную вытяжку осуществляют механически с помощью металлического плунжера, а поперечную вытяжку обеспечивают дутьем под высоким давлением.

Этот способ предполагает использование двух типов промышленных машин:

- инжекционных прессов для заготовки, насчитыающих до 96 полостей,

- дутьевых формовочных машин с двухосевой вытяжкой, имеющих производительность до 40 тысяч бутылок в час.

Этим способом в настоящее время во всем мире производится приблизительно 80 % всех бутылок из ПЭТФ, изготавливаемых во всем мире, причем как одноразовых, так и повторно заполняемых.

Однако даже после двухосевой вытяжки бутылки из ПЭТФ не демонстрируют таких механических или даже химических свойств, которые необходимы для повторного использования емкостей, как будет показано ниже.

Для обеспечения достаточной механической прочности, чтобы изготавливаемые пластиковые бутылки могли заполняться повторно, толщина стенок должна быть увеличена, а это означает удвоение их веса.

Бутылки одноразового использования объемом 1,5 литра весят около 48 грамм против приблизительно 100 грамм для повторно заполняемых бутылок.

Кроме того, поскольку эти повторно заполняемые бутылки изготавливают по обычной технологии, то их следует промывать при температуре ниже 60oC, а при более высокой температуре они слишком сжимаются и могут покоробиться.

Однако такие условия промывки при температуре ниже 60oC не всегда обеспечивают возможность удаления определенных органических соединений, удерживаемых физической или химической сорбцией на внутренних стенках бутылок, особенно когда такие емкости используют для хранения непищевых продуктов.

Вот почему на линиях промывки бутылок из ПЭТФ необходимо устанавливать газоанализаторы, которые берут пробу из каждой бутылки для ее анализа на возможное наличие определенного количества загрязняющих агентов, чтобы произвести выбраковку загрязненных бутылок.

Требования этих весьма точных контрольных проверок приводят к выбраковке большого количества повторно используемых бутылок, а следовательно, к уменьшению количества циклов использования каждой бутылки, причем это происходит в дополнение к выбраковке бутылок из-за механических дефектов, главным образом трещин, и все это очень существенно уменьшает выгоды их многоразового использования.

Так, изначально предусматривалось, что повторно заполняемые бутылки из ПЭТФ должны выдерживать от 15 до 25 циклов, причем 15 циклов представляют собой минимальную объективную величину, однако установлено, что в действительности среднее количество циклов, выдерживаемое бутылкой, значительно ниже 15, а у некоторых бутылок это количество составило всего 6 - 7 циклов, что явно недостаточно.

Различные организации занимались проблемой повторно заполняемых бутылок с целью создания стандартов, пригодных для практического использования компаниями, занимающимися такими бутылками, а также для того, чтобы располагать более широкими знаниями в отношении свойств этих бутылок, когда они загрязняются посторонними веществами.

Это главным образом касается TNO (Нидерландская Организация по исследованию питания и пищевых продуктов), а также исследований, которые проводятся Международным научно-исследовательским Институтом Жизни по данному типу изделий.

В настоящее время известные решения заключаются главным образом в усовершенствовании способов промывки, чтобы улучшить очистку от загрязнителей, в применении более эффективных газоанализаторов и, альтернативно, в разработке новых полимеров и полимерных соединений, позволяющих изготавливать повторно заполняемые бутылки, которые можно промывать в более жестких условиях.

В ЕР-A 0 479 393 описаны прозрачные емкости бутылочного типа, изготовленные из полиэтилентерефталата, имеющие степень кристалличности 24-30%. Эти емкости могут промываться каустическим раствором при температуре до 60oC.

Настоящее изобретение основано на выявлении свойства определенных ароматических полиэфиров, которое состоит в сопротивлении связыванию с органическими соединениями, представляющими собой вероятные загрязнители пластиковых бутылок, причем в случае этих бутылок упомянутое свойство дополнительно сопровождается удовлетворительной стойкостью к жестким условиям промывки.

Настоящее изобретение основано на использовании процесса, позволяющего повысить сопротивление ароматических полиэфиров, главным образом ПЭТФ, к связыванию с органическими соединениями, при котором упомянутый полиэфир обрабатывается для повышения его кристалличности выше 30%, и предпочтительно выше 40%.

Уже существуют процессы, которые позволяют посредством релаксации напряжений при отпуске повысить кристалличность, главным образом в отношении ПЭТФ, до величины, составляющей более 30% и даже более 40%, среди этих процессов главным образом следует упомянуть так называемый SRF или SRFC- процесс, разработанный компанией Sidel и в основном составляющий предмет патентов ЕР 0 237 459 и FR 2649035 и FR 2658119.

Отпуск может выполняться по разным технологиям, в основном по технологии горячего формования или размягчением изделия, вытянутого по двум осям.

Процесс SRCF представляет собой определенный способ выполнения основного процесса, при котором для повышения кристалличности ароматических полиэфиров полиэфир в полимеризованном виде прежде всего вытягивают по двум осям, а затем размягчают для того, чтобы снять напряжение, вызванное двухосевой вытяжкой, после чего, и только после, заготовке придается определенная форма.

SRCF-процесс, произошедший от известного двухстадийного способа, начинается с обеспечения заготовки, изготавливаемой на независимом прессе. Далее процесс содержит 4 стадии:

1) нагревают корпус заготовки,

2) осуществляют дутьевое формование и двухосевую вытяжку первой бутылки увеличенного размера,

3) пропускают эту бутылку через печь с инфракрасным излучением, называемую "восстановительной печью", при этом происходит два явления: с одной стороны, горловина бутылки кристаллизуется и становится белой, и с другой стороны, под действием температуры 200oC в течение приблизительно одной минуты 30 секунд корпус бутылки сокращается, напряжения, вызванные на стадии двухосевой вытяжки, ослабляются и бутылка принимает "картофелеобразную форму", плотность ПЭТ, из которого изготовлена бутылка, значительно повышается, после чего ПЭТФ кристаллизуется и становится теплостойким, и

4) затем изделие подвергают доводке посредством второго дутья с ориентацией в двух направлениях, после чего бутылка принимает окончательную форму.

Использовавшийся ранее SRF-процесс не включал в себя нагревание в печи инфракрасным излучением: кольцо кристаллизовали перед повторным нагреванием заготовки.

Этот процесс уже используется для повышения теплостойкости бутылок одноразового применения, и это делается для возможности горячего наполнения негазированным продуктом, либо пастеризации газированного продукта после заполнения бутылки.

Нигде не упоминается тот факт, что этот процесс повышает стойкость полимера к связыванию с органическими продуктами посредством физической или химической абсорбции, особенно с загрязняющими продуктами, которые могут быть обнаружены в повторно заполняемых бутылках, используемых для хранения продуктов домашнего хозяйства, химических веществ или иных продуктов.

Из а.с. СССР 1563793, МКИ B 08 B 9/20, 1990 известен способ мойки емкости, особенно для пищевых продуктов или напитков, типа бутылки, предназначенной для повторного использования, включающий промывку упомянутой емкости водным раствором при температуре более 70oC. Этот известный способ не решает вышеупомянутых проблем, поскольку, предлагая жесткие условия мойки, в то же время не учитывает особенностей пластиковых многоразовых бутылок и может использоваться на практике только для мойки стеклотары.

Проблемы, существующие в области многоразового использования пластиковых емкостей, решаются по изобретению способом мойки указанного в предыдущем абзаце типа, который предусматривает, что упомянутую емкость многоразового использования изготавливают из гомополимера или сополимера, либо из их смеси, при этом она прозрачна и имеет среднюю степень кристалличности более 30%, причем толщина стенок емкости составляет более 0,35 мм по корпусу, более 1,00 мм в основании и более 1,00 мм в днище.

Такие емкости могут промываться в условиях, близких к условиям промывки многократно используемых стеклянных бутылок, причем такие емкости, будучи толще одноразовых пластиковых емкостей, позволяют осуществлять повторное заполнение при удовлетворительных условиях.

Предпочтительно, водный раствор для промывки содержит основу и смачивающий реагент.

Обычно упомянутый водный раствор представляет собой раствор, по меньшей мере 1 вес.% которого составляет гидроокись, предпочтительно в концентрации от 1 до 3%.

Температура водного раствора может составлять более 80oC и может достигать 85oC, то есть при таких температурах и условиях, при которых промывают стеклянные емкости.

Предпочтительным полимером, из которого изготовлены емкости для многоразового использования, является полимер или сополимер полиэфира. В частности, пригодны линейные полиэфиры, указанные ниже.

Предпочтительно, емкость изготовлена из гомополимера или сополимера, либо смеси упомянутых линейных полимеров из ароматической дикарбоновой кислоты и диола. Так, в этом варианте выполнения емкость может быть изготовлена из гомополимера, сополимера или смеси упомянутых полимеров из терефталевой кислоты или нафтойной кислоты и этиленгликоля, а еще предпочтительнее материал емкости представляет собой гомополимер, или полиэтилен-гликольтерефталатный либо полиэтиленгликольнафталатный сополимер, или их смесь. Конкретно, материал емкости может представлять собой смесь полиэтиленгликольтерефталата с 5-15 вес.% полиэтиленгликольнафталата.

Среди полимеров, которые могут быть получены, следует упомянуть полимеры, получаемые с:

- терефталевой кислотой,

- диметилтерефталатом,

- изофталевой кислоты,

- диметилизофталатом,

при конденсации диолов, таких как:

- этиленгликоль,

- 1,4 циклогександиметанол.

Наряду с иными возможными полимерами или сополимерами особо следует упомянуть ПЭТФ и сополимер в виде полиэтиленгликоль-нафталата (далее ПЭГИ), а также смесь этих двух сополимеров (смесь ПЭТФ и ПЭГИ).

Упомянутая средняя степень кристалличности используемого полимера предпочтительно составляет более 40%, а температура стеклования предпочтительно составляет 90oC или более.

Предпочтительно, после промывки емкость прополаскивают умягченной водой, температура которой составляет менее примерно 30oC.

Предпочтительны бутылки с относительно толстыми стенками при сохранении преимуществ, обусловленных небольшим весом и связанных с использованием пластиковых бутылок, в частности, стенки емкости имеют толщину, составляющую более 0,4 мм (либо даже более 0,5 мм) по корпусу, более 1,25 мм (либо даже более 1,7 мм) в основании и более 1,9 мм (либо даже более 2,5 мм) в днище.

Для того, чтобы гарантировать равное распределение напряжений, создаваемых при горячей промывке, предпочтительно использовать емкости, имеющие фактически одинаковую толщину стенок как по корпусу, так и в основании, и, например, использовать емкость, имеющую фактически полусферическое днище с последующим адгезионным подсоединением к нему, используя известную технологию, стаканчика основания для вертикальной устойчивости бутылки.

Кроме того, могут использоваться самоустойчивые бутылки или бутылки, имеющие лепесткообразное днище.

Обычно емкость содержит этикетку, которая может быть отклеена в условиях промывки, этим обеспечивается возможность промывки емкости как изнутри, так и снаружи.

Емкость получают обычно по одному из вышеописанных способов.

Предпочтительно, емкость получают из заготовки посредством по меньшей мере одной стадии вытяжки по двум осям, а затем, после отпуска для снятия созданных напряжений, придают окончательную форму со степенью кристалличности более 30%.

Отпуск может быть выполнен как технологией горячей формовки, так и размягчением изделия, вытянутого по двум осям.

Изобретение также предлагает емкость, предназначенную для использования в способе промывки по изобретению, которая имеет признаки, уже описанные выше в связи с данным способом.

Другие признаки и преимущества изобретения будут понятны при прочтении приведенного ниже примера.

Пример

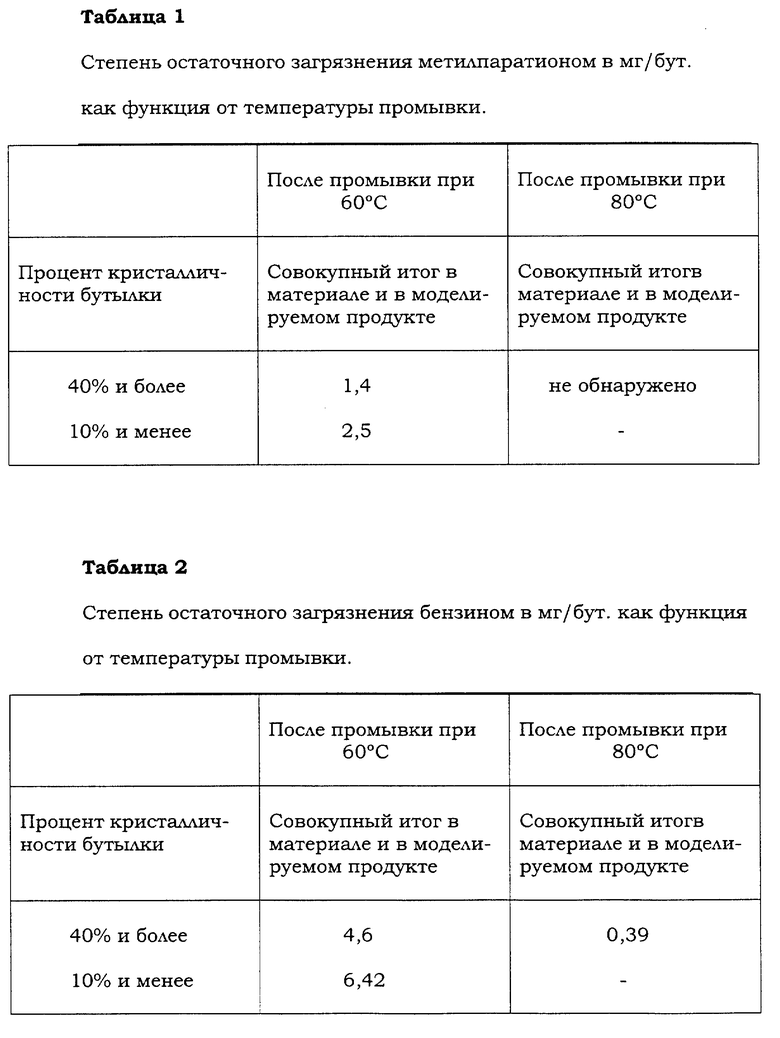

Испытывали бутылки двух типов, демонстрировавших кристалличность, составлявшую менее 10% и более 40% соответственно.

Бутылки первого типа были получены обычными двухстадийными технологиями при контроле кристалличности. Бутылки, которые имели степень кристалличности более 40%, были получены посредством вышеупомянутого SRCF-процесса.

Использовали следующие загрязняющие вещества:

- метилпаратион, разбавленный до 0,4 г/л (это соединение согласно анализам, проведенным Нидерландской Организацией по исследованию питания и пищевых продуктов, представляет собой основную проблему при удалении примесей),

- неразбавленный, не содержащий свинца бензин-98 высшего качества (это загрязняющее вещество наиболее часто хранят в бутылках многоразового использования).

Загрязняющее вещество хранили в бутылках до промывки в течение 48 часов.

Использовавшийся промывочный раствор представлял собой раствор гидроокиси натрия (NaOH) с концентрацией 1,5% с жидким моющим веществом РЗ Stabilon с концентрацией 0,3%.

Выполняли следующие операции:

- предварительное ополаскивание впрыскиванием горячей воды (45±5oC) в течение 2 минут,

- последующая промывка при 60oC или 80oC промывочным раствором в течение 10 минут, и

- наконец, прополаскивание впрыскиванием горячей воды (45± 5oC) в течение 2 минут и впрыскиванием холодной воды в течение 2 минут.

Были получены следующие результаты.

Из Таблицы 1 видно, что при 60oC бутылки по изобретению демонстрируют почти 50%-ное уменьшение загрязнений по сравнению с традиционными бутылками многоразового использования.

Из Таблицы 2 также видно, что в случае промывки при 60oC в бутылках по изобретению загрязнение уменьшается на 30% по сравнению с традиционными бутылками многоразового использования.

Однако теплостойкие бутылки по изобретению, безусловно, могут быть промыты при 80oC, что не может быть выполнено применительно к традиционным бутылкам. В этом случае остаточное загрязнение (после промывки при 80oC) уменьшается на 91% по сравнению с промывкой при 60oC и на 94% по сравнению с традиционными бутылками (Табл. 2).

Из Таблицы 1 видно, что остаточное загрязнение бутылок по изобретению (промытых при 80oC) ниже порога обнаружения.

Группа изобретений применима в области повторно используемых пластиковых бутылок, в частности, заполняемых пищевыми продуктами. Способ мойки емкости, особенно для пищевых продуктов или напитков, типа бутылки, предназначенной для повторного использования, включает промывку упомянутой емкости водным раствором при температуре более 70°С . Емкость многоразового использования изготавливают из гомополимера или сополимера либо из их смеси, при этом она прозрачна и имеет среднюю степень кристалличности более 30%, причем толщина стенок емкости составляет более 0,35 мм по корпусу более 1,00 мм в днище. Достигается улучшение механических свойств, повышение химической стойкости к различным пищевым средам и газонепроницаемость, а также снижение степени остаточного загрязнения после промывки. 2 с. и 22 з.п.ф-лы, 2 табл.

| Способ мойки бутылок из-под пищевых жидкостей | 1988 |

|

SU1563793A1 |

| Контейнер для газированных напитков | 1989 |

|

SU1813058A3 |

| Установка для перемещения свежеотформованных керамических дренажных труб | 1958 |

|

SU119825A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ СООБЩЕНИЙ АДАПТИВНОЙ МНОГОКАНАЛЬНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 0 |

|

SU237459A1 |

| DE 3927173 A1, 28.08.91 | |||

| US 4680060 A, 14.07.87. | |||

Авторы

Даты

1999-10-20—Публикация

1994-11-22—Подача