Изобретение относится к измерительной технике и может быть использовано для расширения диапазона пневматических измерений линейных размеров в том числе при сортировке деталей на размерные группы.

Из практики известен способ сортировки деталей на группы, например, топливной аппаратуры, с допуском на изготовление 30 мкм на 60 групп, заключающийся в применении четырех пневматических длиномеров ротаметрического типа с четырьмя комплектами измерительной оснастки. Первый длиномер рассортировывает детали на три группы по 10 мкм. С помощью трех других длиномеров рассортировывают допуски 10 мкм на 20 групп через 0,5 мкм.

Недостатком известного способа является низкая точность сортировки, так как длина деления шкалы длиномера, соответствующая 0,5 мкм, составляет 10 мм. Погрешность измерения пневматического длиномера составляет 5 мм шкалы, что соответствует 0,25 мкм или 50% от поля допуска на группу. Также для измерения требуется большой комплект измерительной оснастки.

Известен способ многодиапазонной сортировки с увеличенным диапазоном измерения с помощью пневмоэлектроконтактного преобразователя, описанный в книге А.В.Высоцкого, А.П.Курочкина “Пневматические средства измерений линейных размеров в машиностроении”, М., 1979 г., с.84, заключающийся в применении неравномерной шкалы, использующей непрямолинейный участок градуировочной характеристики.

Недостатком известного способа является низкая точность измерений, приходящихся на неравномерный участок градуировочной характеристики.

Известен также способ расширения диапазона показаний пневматического прибора, выбранный в качестве прототипа, реализованный в приборе "Пресижинэр" мод.15", описанный в книге А.В.Высоцкого, А.П.Курочкина “Пневматические средства измерений линейных размеров в машиностроении”, М., 1979 г., с.69-73, заключающийся в применении удлиненных конических стеклянных трубок, а также дополнительной комплектации прибора шестью разновидностями трубок и двумя типами поплавков, соответствующих разным режимам измерения.

Недостатками известного способа являются неудобство считывания результатов измерения и необходимость замены стеклянных трубок для достижения необходимой чувствительности на всем диапазоне измерения.

Задачей заявляемого изобретения является создание способа пневматических измерений линейных размеров, повышающего точность в расширенном диапазоне измерения.

Указанный технический результат достигается тем, что измерение заключается в подаче газа через входные сопла в измерительную камеру дифференциального пневматического измерительного прибора и далее через измерительные сопла в зазор между поверхностью эталонного элемента и торцевыми поверхностями измерительных сопел, регистрации эталонного давления в измерительной камере с помощью чувствительного элемента, настройке пределов измерений, последующей замене эталонного элемента на измеряемый элемент, регистрации отклонения от эталонного давления, отображении результатов измерения на индикаторной шкале, при этом результаты измерений поступают в электронный блок обработки измерений, весь диапазон измерения делят на поддиапазоны, соответствующие требуемой точности измерения, устанавливают электрическое передаточное отношение для каждого поддиапазона, в электронном блоке обработки измерений приводят минимальный размер поддиапазона к нижнему пределу индикаторной шкалы, а максимальный размер поддиапазона к верхнему пределу индикаторной шкалы.

Настройку пределов измерений проводят для каждого поддиапазона соответствующими эталонными элементами. Результаты измерений отображаются в виде световой шкалы. Пределы измерений, передаточные отношения и результаты измерений хранятся в запоминающем устройстве.

Разделение всего диапазона измерения на поддиапазоны и приведение их пределов в электронном блоке на всю длину индикаторной шкалы постоянного размера позволило повысить точность измерения при увеличении диапазона измерения.

Показания индикаторной шкалы зависят от измерительного зазора и суммарного передаточного отношения системы, равного произведению передаточных отношений пневматической и электрической составляющей системы.

Так как длина шкалы и пневматическое передаточное отношение являются постоянными величинами, то для отображения измерительного зазора независимо от его величины на всем диапазоне индикаторной шкалы необходимо изменять электрическое передаточное отношение в электронном блоке, которое соответствует углу наклона электрической характеристики.

Изменение наклона электрической характеристики системы с помощью электронного блока позволяет осуществить приведение пределов измерения поддиапазона на всю длину индикаторной шкалы.

Измерение в поддиапазонах и отображение результатов на всей индикаторной шкале позволило повысить точность измерения и уменьшить основную относительную погрешность.

Предложенный способ позволяет изменять диапазон измерения без изменения измерительной оснастки, что значительно уменьшает необходимый комплект оборудования.

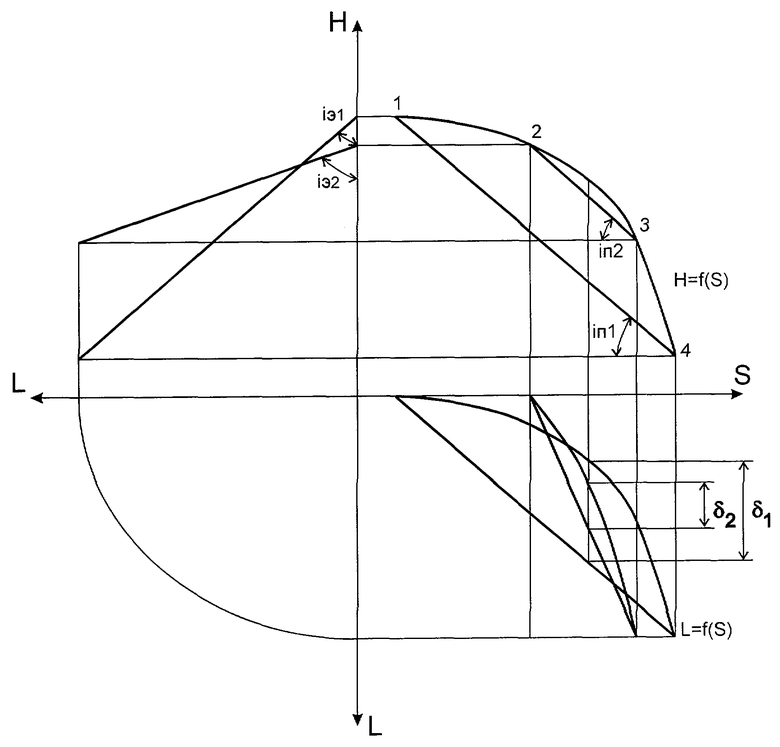

На чертеже представлены графики формирования результирующей рабочей характеристики с использованием указанного способа.

Способ пневматического измерения линейных размеров реализуется следующим образом.

Рабочий газ с постоянным давлением через входные сопла поступает в измерительную камеру дифференциального пневматического измерительного прибора и далее через измерительные сопла в измеряемый зазор S, образованный поверхностью эталонного элемента и торцевыми поверхностями измерительных сопел. С помощью чувствительного элемента регистрируются эталонные разности давлений Н в измерительной камере и камере противодавления, а результаты передаются в электронный блок обработки измерений, который выдает сигнал на индикаторную шкалу. Изменение длины светового столбика L на индикаторной шкале отражает изменение измеряемого зазора. Величина L является результатом сложения двух функций H=f(S) и L=f(H), каждая из которых может быть выражена следующим образом: H=in·S; L=Iэ·H, где iп - пневматическое передаточное отношение, iэ - электрическое передаточное отношение электронного блока. Для настройки пределов измерений в измерительную оснастку устанавливается эталонная мера, соответствующая нижнему пределу измеряемой детали (точка 1 на характеристике H=f(S)), при этом электронный блок обработки измерений приводит данный размер к нулевому делению индикаторной шкалы. Затем устанавливается эталонная мера, соответствующая верхнему пределу измеряемой детали (точка 4 на характеристике H=f(S)), при этом электронный блок обработки измерений приводит данный размер к верхнему делению индикаторной шкалы. Электрическое передаточное отношение при этом определяется углом наклона iэ1 электрической характеристики, а результирующая характеристика L=f(S) образуется сложением двух рабочих характеристик H=f(S) и L=f(H) с относительной погрешностью δ1. Используя данную настройку, можно произвести измерения и предварительную сортировку измеряемых деталей на первичные группы.

При необходимости измерения в большом диапазоне с высокой точностью весь диапазон измерения делится на поддиапазоны, соответствующие требуемой точности измерения (участок 2-3 на характеристике H=f(S)). Настройка пределов поддиапазона проводится с той же измерительной оснасткой путем изменения угла наклона 1э2 электрической передаточной характеристики. Минимальный размер поддиапазона приводится к нижнему пределу индикаторной шкалы, а максимальный размер поддиапазона приводится к верхнему пределу индикаторной шкалы. Из представленных графиков на чертеже видно, что при растяжении малых диапазонов измерения на всю длину индикаторной шкалы уменьшается относительная погрешность δ2<δ1.

После настройки на поддиапазоны можно произвести измерение первичных групп, каждой в своем поддиапазоне и провести сортировку по размерам на вторичные группы. Для этого на электронном блоке устанавливается нужный диапазон и производится измерение соответствующих групп деталей.

Результат измерения отображается на индикаторе в виде световой шкалы. Параметры поддиапазонов хранятся в запоминающем устройстве. С помощью интерфейса осуществляется управление электронным блоком обработки измерений, в частности переключение поддиапазонов измерения и приведение их пределов.

Пример 1. Сортировка деталей топливной аппаратуры с допуском на изготовление 30 мкм на 60 групп. На первом этапе с помощью установки эталонных элементов минимального и максимального размера проводится настройка всего диапазона измерения и деление его с помощью электронного блока обработки информации на три поддиапазона. Затем не меняя измерительной оснастки с помощью соответствующих эталонных элементов, настраивают пределы каждого поддиапазона. Выбирают соответствующий поддиапазон, растягивают его на всю измерительную шкалу и сортируют детали с допуском 10 мкм на 20 групп через 0,5 мкм.

По сравнению со способом, при котором используются четыре обычных пневматических длиномера ротаметрического типа с четырьмя комплектами измерительной оснастки, комплект необходимых средств измерения уменьшается в 4 раза, а точность измерения увеличивается.

Таким образом, предложенный способ для пневматического измерения линейных размеров позволяет изменять диапазон измерения, не меняя измерительной оснастки и значительно повысить точность измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258904C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1997 |

|

RU2112920C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2008 |

|

RU2383857C2 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 2010 |

|

RU2464530C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОНКОМЕРНЫХ МАЛОУСТОЙЧИВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333462C2 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ | 2006 |

|

RU2317156C2 |

| УСТРОЙСТВО для ПРОВЕРКИ ГЕРМЕТИЧНОСТИ ТАРЪ! >&v и SAVIL'^^A | 1965 |

|

SU168034A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2004 |

|

RU2275596C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ | 2004 |

|

RU2287776C2 |

| Пневматический длиномер | 1977 |

|

SU721675A1 |

Изобретение относится к измерительной технике и может быть использовано для расширения диапазона пневматических измерений линейных размеров, в том числе при сортировке деталей на размерные группы. Способ пневматического измерения линейных размеров заключается в подаче газа через входные сопла в измерительную камеру дифференциального пневматического измерительного прибора и далее через измерительные сопла в зазор между поверхностью эталонного элемента и торцевыми поверхностями измерительных сопел, регистрации эталонного давления в измерительной камере с помощью чувствительного элемента, настройке пределов измерений, последующей замене эталонного элемента на измеряемый элемент, регистрации отклонения от эталонного давления, отображении результатов измерения в виде световой шкалы, при этом результаты измерений с чувствительного элемента поступают в электронный блок обработки измерений, весь диапазон измерения делят на поддиапазоны, соответствующие требуемой точности измерения, устанавливают электрическое передаточное отношение для каждого поддиапазона, в электронном блоке обработки измерений приводят минимальный размер поддиапазона к нижнему пределу индикаторной шкалы, а максимальный размер поддиапазона к верхнему пределу индикаторной шкалы. Настройку пределов измерений для каждого поддиапазона проводят дополнительно соответствующими эталонными элементами. Пределы измерений, электрические передаточные отношения и результаты измерений хранятся в запоминающем устройстве. Предложенный способ для пневматического измерения линейных размеров позволяет изменять диапазон измерения, не меняя измерительной оснастки, и значительно повысить точность измерения. 3 з.п. ф-лы, 1 ил.

| ВЫСОЦКИЙ А.В., КУРОЧКИН А.П | |||

| Пневматические средства измерений линейных размеров в машиностроении | |||

| - М., 1979, с.69-73 и с.84 | |||

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1999 |

|

RU2178545C2 |

| Скоба активного контроля | 1984 |

|

SU1551998A1 |

| Пневматическое устройство для многоточечного контроля линейных размеров | 1977 |

|

SU655893A1 |

| Пневматическое устройство для измерения линейных размеров | 1978 |

|

SU697812A1 |

| Пневматическое устройство для измерения линейных размеров | 1977 |

|

SU632900A1 |

| US 4538449, 03.09.1985 | |||

| US 5228338 А, 20.07.1993 | |||

| Инерционная решетка | 1977 |

|

SU835632A1 |

Авторы

Даты

2005-01-10—Публикация

2004-03-17—Подача