Предлагаемое техническое решение относится к области получения термоэластопластичных материалов (ТЭП) на основе смеси пластика, каучука и вулканизующего агента и может быть использовано для производства изделий, применяемых в автомобильной, строительной и других отраслях промышленности.

В последнее время наблюдается тенденция в предпочтении способов получения ТЭП методом смешения каучука и пластика, а не прямым синтезом материала, сочетающего в своем строении жесткие и мягкие блоки, что объясняется в первую очередь более низкой (приблизительно в 2 раза) стоимостью ТЭП, получаемых смешением (Обзор ЦНИИТЭНЕФТЕХИМ, М., 1996, с.310-382).

Известен способ получения ТЭП смешением на вальцах или в закрытом резиносмесителе нитрильного каучука и поливинилхлорида (пат.США 2330353, опубл. 28.09.44).

Данный материал является одним из первых полученных смесевых ТЭП и характеризуется простотой процесса получения и хорошей воспроизводимостью.

Недостатком данного способа является низкая прочность на разрыв - 5 МПа и низкая термостойкость получаемого материала (не более 130oC).

Известен способ получения ТЭП смешением полипропилена и этиленпропиленового каучука, способного к термовулканизации, на смесительном оборудовании при температуре плавления пластика (Пат.США 3835201, C 08 F 37/18, опубл. 10.09.74).

Получаемые данным способом ТЭП, хотя и обладают рядом ценных свойств: агрессивостойкостью, хорошим сопротивлением к истиранию, однако характеризуются невысоким относительным удлинением на разрыв - 200%, а также падением прочности материала (на 50% уже через 3-ое суток) при эксплуатации материала при температурах 140-150oC.

Известен способ получения ТЭП смешением полипропилена, бутилкаучука и вулканизующего агента - фенольной смолы (пат.США 3037954, 260-298, опубл. 05.06.62). Смешение каучука и пластика проводится в смесительном оборудовании при температуре плавления пластика с последующей подачей при перемешивании вулканизующего агента в количестве 8-10 мас.ч. Процесс сшивания каучука, проходящий в процессе перемешивания каучука и пластика, был назван в указанном патенте динамическим отверждением (вулканизацией). Получаемые таким способом ТЭП характеризуются хорошими эластическими свойствами - относительное удлинение при разрыве составляет 400-450% и хорошими электрическими свойствами. Однако существенным недостатком способа является то, что получаемые материалы имеют слишком высокое остаточное удлинение после растяжения (на 200%) - 72-125%, что приближает полученные ТЭП по свойствам к классу пластиков и значительно ограничивает их использование вместо резин.

Наиболее близким аналогом предлагаемого способа по технической сущности является способ получения ТЭП смешением 10-50 мас.ч. пластика или смеси пластиков, 50-90 мас.ч. каучука полиолефинового типа и вулканизующего агента (заявка Японии N 55-161888, C 08 L 23/00, опубл.25.05.82). Хитачи Денсен К. К. В качестве пластиков используются полиолефины, сополимер винилацетата с этиленом (сэвилен) или их смесь.

Смешение проводится при температуре 170oC в течение 15-25 мин, после чего вводят вулканизующий агент перекисного типа (например, перекись дикумила, пероксимон и др.) в количестве 0,1- 0,6 мас.ч. на 100 мас.ч. каучука. Одновременно с введением вулканизующего агента возможно добавление компонентов, способствующих сшивке каучука (триаллилизоцианурат, триэтилентетрамин, окись Zn и др. ) в количестве 0,2-6,9 мас.ч. на 100 мас.ч. каучука. Перед введением вулканизующего агента возможно добавление в перемешиваемую смесь каучука, содержащего полярные группы (-COOH, -OH, -аминогруппы) в количестве 5-10 мас.ч. Полученные материалы обладают хорошей перерабатываемостью, гладкой поверхностью, высоким относительным удлинением при разрыве 350-400% при прочности 6,4 МПа.

Однако такие свойства достигаются лишь при проведении процесса в небольших объемах. При увеличении объема используемого оборудования физико-механические показатели получаемых ТЭП резко ухудшаются (см.пример (контрольный) 13, 14). Кроме того, способ характеризуется повышенной взрывоопасностью из-за использования при высоких температурах перекисных вулканизующих агентов.

Вышеуказанные недостатки значительно затрудняют использование данного способа в промышленных масштабах.

Целью предлагаемого технического решения является разработка способа, позволяющего получать ТЭП с высоким комплексом физико-механических свойств независимо от объемов используемого оборудования, и уменьшение пожаровзрывоопасности процесса.

Поставленная цель достигается тем, что вулканизующий агент предварительно до смешения с каучуком и пластиком обрабатывается сначала водным раствором высокомолекулярного соединения (ВМС) общей формулы:

где a = 50-200,

b = 130-260,

c = 40-160,

Me = Na+, K+

при соотношении вулканизующий агент : ВМС от 1 : 1 до 1 : 10, затем водным раствором неорганической кислоты до pH среды 3-4, после чего отделяется от водной фазы и подвергается осушке.

Сущность предлагаемого способа заключается в следующем. В смесителе, например, типа Бембери или Брабендера последовательно проводят смешение каучука и пластика в течение 5-10 мин при температуре плавления пластика, а затем при тех же условиях в смесь вводят предварительно обработанный вулканизующий агент и перемешивание продолжают еще в течение 5-10 мин. Соотношение каучук : пластик предпочтительно 90 : 10 - 50 : 50. Количество вводимого вулканизующего агента - 0,1-1,0 мас.ч. на 100 мас.ч. каучука. Вулканизующий агент, в качестве которого может быть использована, например, перекись дикумила (ТУ 38.40255-83), перекись бензоила (ТУ 6-014689387-14-89), пероксимон, до введения в смесь каучука и пластика подвергается обработке сначала 25%-ным водным раствором ВМС формулы I в массовом соотношении органическая перекись : ВМС от 1 : 1 до 1 : 10 при температуре 25 ± 5oC и перемешивании, а затем 10%-ным водным раствором неорганической кислоты, например HCl или H2SO4, до pH среды 3 - 4. Осадок отделяют от водной фазы и сушат до постоянной массы при температуре 25 ± 5oC. В качестве каучука может быть использован этиленпропиленовый каучук (ТУ 38.103252-92), бутилкаучук (ТУ 38.003169-79Е), нитрильный каучук (ТУ 38.103.495-91), пропиленоксидный каучук (ТУ 38.205.317-89). В качестве пластиков - полипропилен (ГОСТ 26996-86), полиэтилен (ГОСТ 16338-85), сополимер винилацетата с этиленом (ТУ 6-05-1636-73) или их смесь. Смешение может осуществляться также в присутствии соагента вулканизации, который вводится либо до, либо вместе с вулканизующим агентом в количестве 0,1-2,0 мас.ч. на 100 мас.ч. каучука. В качестве соагента вулканизации может быть использован, например, триаллилизоцианурат - ТАИЦ (ТУ 60112699-88).

Используемый для обработки вулканизующего агента ВМС получают методом радикальной сополимеризации 10-40 мас. ч. метакриловой кислоты (МАК ОСТ 6.02-56-86), 40-80 мас.ч. монометакрилата этиленгликоля (МЭГ ТУ 60142678) и 10-50 мас.ч. стирола (ВС ТУ-5-29962) в среде изопропилового спирта при 80oC с использованием в качестве инициатора динитрилазобисизомасляной кислоты (ДИНИЗ - ТУ 11303365-82), а в качестве регулятора молекулярной массы - диизопропилксантогендисульфида (Дипроксид ТУ 6-142575) в количестве 2 мас.% от массы сомономеров.

Процесс ведут до достижения 98-99% конверсии.

Физико-механические показатели получаемых ТЭП определяют по ГОСТ 270-75.

Нижеследующие примеры иллюстрируют предлагаемый способ.

Пример 1

В реактор, снабженный мешалкой, загружают 2 литра 25%-ного раствора ВМС формулы I, где a = 50, b = 130, c = 160, Me = Na+. Добавляют 100 грамм перекиси бензоила, перемешивают 10 минут при температуре 25 ± 5oC и добавляют 60 мл 10%-водного раствора HCl (до установления pH среды на уровне 3). После выпадения осадка процесс перемешивания прекращают. Осадок, представляющий собой вулканизующий агент, обработанный ВМС, отделяют и высушивают при температуре 25 ± 5oC до постоянной массы. Выход продукта 98% от теоретического, соотношение перекись бензоила к ВМС = 1 : 5.

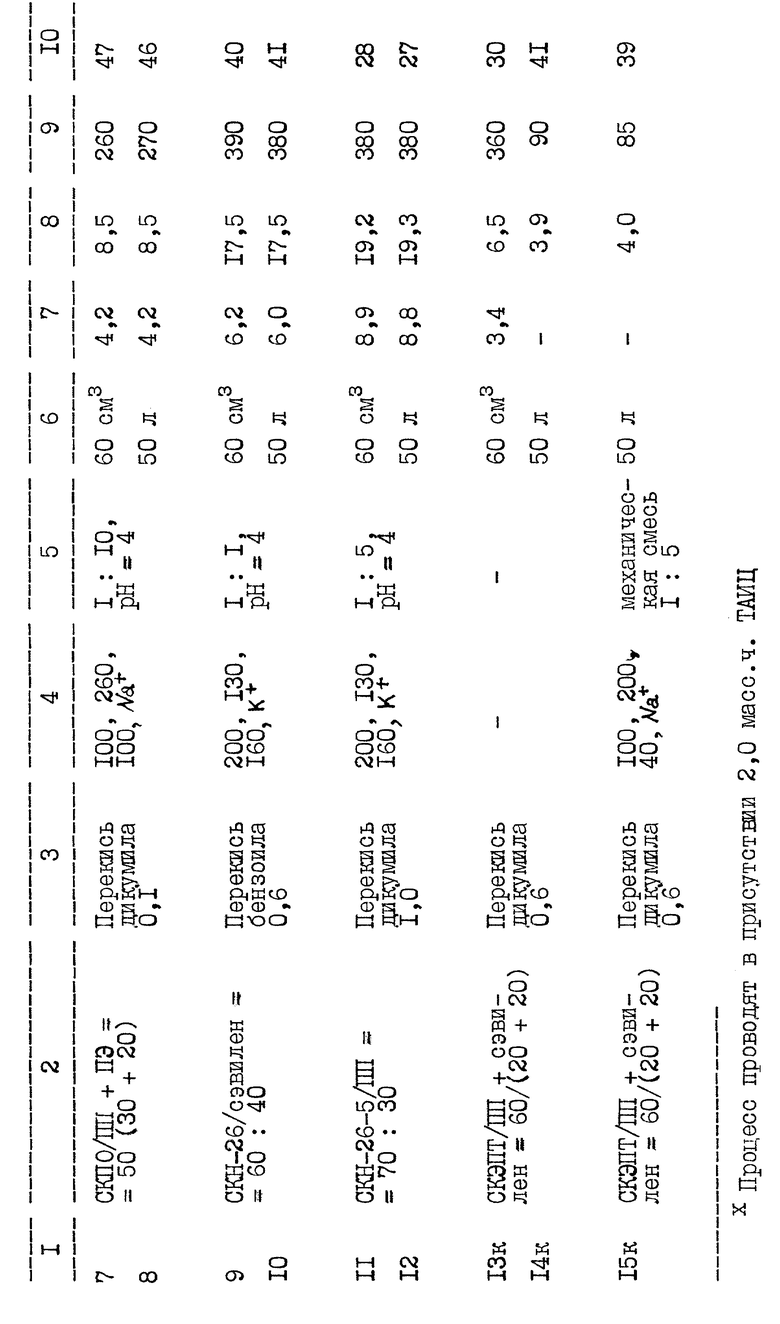

В смеситель Брабендера с объемом рабочей камеры 60 см3 загружают 48 грамм (80 мас. ч.) каучука СКЭП, 12 грамм (20 мас.ч.) полипропилена и перемешивают при температуре 170 ± 2oC в течение 15 минут при скорости вращения роторов смесителя 70 оборотов в минуту. Затем вводят в смесь 0,72 грамма (из расчета 0,25 мас.ч. перекиси бензоила на 100 мас.ч. каучука) вулкагента обработанного ВМС, как указано выше, и продолжают перемешивание в тех же условиях еще 5 минут. Выгружают материал и определяют его физико-механические показатели по ГОСТ 270-75 (значения показателей приведены в таблице).

Пример 2

В смеситель типа Бенбери с объемом рабочей камеры 50 л загружают 40 кг (80 мас.ч.) каучука СКЭП, 10 кг (20 мас.ч.) полипропилена и перемешивают при температуре 170 ± 2oC в течение 20 минут при скорости вращения роторов смесителя 70 оборотов в минуту. Затем вводят в смесь 600 грамм (из расчета 0,25 мас. ч. перекиси бензоила на 100 мас.ч. каучука) вулканизующего агента предварительно обработанной, как описано в примере 1, перекиси бензоила, и продолжают перемешивание в тех же условиях еще 15 минут.

Выгружают материал и определяют его физико-механические показатели (значения приведены в таблице).

Пример 3

В реактор, снабженный мешалкой, загружают 2 литра 25%-водного раствора ВМС, формулы I, где a = 100, b = 200, c = 40, Me = Na+. Добавляют 100 грамм перекиси дикумила, перемешивают 10 минут при температуре 25 ± 5oC и добавляют 45 мл 10%-водного раствора H2SO4 до установления pH среды на уровне 4. Процесс выделения и сушки обработанного вулканизующего агента проводят, как описано в примере 1. Выход 97% от теоретического, соотношение перекись дикумила к ВМС = 1 : 5.

В условиях примера 1 проводят смешение 36 г (60 мас.ч.) каучука СКЭПТ, 12 грамм (20 мас.ч.) ПП и 12 грамм (20 мас.ч.) сэвилена, а затем добавляют 1,3 г (из расчета 0,6 мас.ч. чистой перекиси дикумила на 100 мас.ч.каучука) вулкагента, обработанного ВМС, как указано выше. Результаты физико-механических испытаний приведены в таблице.

Пример 4

В условиях примера 2 проводят смешение 30 кг (60 мас.ч.) каучука СКЭПТ, 10 кг (20 мас.ч.) ПП и 10 кг (20 мас.ч.) сэвилена, а затем добавляют 1,08 кг (из расчета 0,6 мас.ч. чистой перекиси дикумила на 100 мас.ч. каучука) вулкагента, обработанного ВМС, как указано в примере 3. Результаты физико-механических испытаний приведены в таблице.

Пример 5

Предварительно проводят обработку перекиси дикумила, как описано в примере 1, используя водный раствор ВМС формулы I, где a = 200, b = 130, с = 100, Me = Na+. После подкисления 10% водным раствором H2SO4 до pH 3, процесс выделения и сушки вулканизующего агента проводят, как описано выше. Выход 98% от теоретического, соотношение (в мас.ч.) перекись дикумила к ВМС равно 1 : 10.

В условиях примера 1 проводят смешение 54 грамм (90 мас.ч.) БК, 6 грамм (10 мас.ч.) полиэтилена, а затем добавляют 1,2 грамм (из расчета 0,2 мас.ч. чистой перекиси дикумила на 100 мас.ч. каучука) вулканизующего агента обработанного ВМС, как указано выше. Одновременно с вулканизующим агентом вводят 1,2 грамм (2,0 мас.ч. из 100 мас.ч. каучука) ТАИЦ. Результаты физико-механических испытаний приведены в таблице.

Примеры 6-12

В условиях, описанных в примере 1 (для смешения в смесителе с объемом рабочей камеры 60 см3), или в условиях, описанных в примере 2 (для смешения в смесителе с объемом рабочей камеры 50 л), получают ТЭП на основе различных пар каучук-пластик (пластики). Различия, заключающиеся в использовании определенной комбинации каучук-пластик, вида органической перекиси, ВМС и их соотношениях, приведены в таблице, где представлены также результаты физико-механических испытаний полученных материалов.

Пример 13 (контрольный)

В условиях примера N 3 проводят смешение 36 грамм (60 мас.ч.) каучука СКЭПТ, 12 грамм (20 мас.ч.) ПП и 12 грамм (20 мас.ч.) сэвилена, а затем добавляют 0,2 грамма (0,6 мас.ч. на 100 мас.ч. каучука) чистой перекиси дикумила. Результаты физико-механических испытаний приведены в таблице.

Пример 14 (контрольный)

В условиях примера N 4 проводят смешение 30 кг (60 мас.ч.) каучука СКЭПТ, 10 кг (20 мас.ч.) ПП и 10 кг (20 мас.ч.) сэвилена, а затем добавляют 0,2 кг (0,6 мас.ч. на 100 мас.ч.каучука) чистой перекиси дикумила. Результаты физико-механических испытаний приведены в таблице.

Пример 15 (контрольный)

В реактор, снабженный мешалкой, загружают 2 литра 25%-водного раствора ВМС, как в примере 3, где a = 100, b = 200, c = 40, Me = Na+ и добавляют 45 мл 10%-водного раствора H2SO4. Материал выделяют и сушат, как описано в примере 3. Выход 98% от теоретического.

В условиях примера N 14 проводят смешение каучука и пластиков, а затем добавляют 0,2 кг (0,6 мас.ч. на 100 мас.ч. каучука) чистой перекиси дикумила и 0,88 кг ВМС, полученного, как указано выше. Результаты физико-механических испытаний приведены в таблице.

Таким образом, как видно из приведенных примеров, предложенное техническое решение позволяет получать ТЭП с высоким комплексом физико-механических свойств независимо от объема используемого оборудования. Следует также отметить, что так как вулканизующий агент (перекись) используется после предварительной обработки ВМС, это снижает пожаровзрывоопасность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ МАТЕРИАЛОВ | 1992 |

|

RU2011672C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 1996 |

|

RU2105778C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2488614C1 |

| СОПОЛИМЕРЫ ТЕТРАФТОРЭТИЛЕНА И ПЕРФТОРАЛКИЛВИНИЛОВЫХ ЭФИРОВ ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ ИЗДЕЛИЙ | 1998 |

|

RU2137781C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2099375C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2110534C1 |

Изобретение может быть использовано в автомобильной, строительной и других отраслях промышленности. Смешивают каучук и пластик в массовом соотношении 90: 10-50: 50 при температуре плавления пластика. Вводят вулканизующий агент перекисного типа 0,1-1,0 мас.ч. на 100 мас.ч. каучука. Соотношение вулканизующего агента и высокомолекулярного соединения от 1:1 до 1:10. Высокомолекулярное соединение используют в виде водного раствора и предварительно обрабатывают им вулканизующий агент. Затем последний обрабатывают водным раствором неорганической кислоты до pН 3-4. Отделяют и высушивают. Технический результат-повышение комплекса физико-механических свойств ТЭП. 1 табл.

Способ получения термоэластопластичного материала смешением каучука и пластика в массовом соотношении 90 : 10 - 50 : 50 соответственно при температуре плавления пластика с последующим введением в реакционную массу при тех же условиях вулканизующего агента перекисного типа, отличающийся тем, что вулканизующий агент в количестве 0,1 - 1,0 мас.ч. на 100 мас.ч. каучука предварительно до введения в смесь каучука и пластика обрабатывают водным раствором высокомолекулярного соединения общей формулы

где Me - Na+, K+;

a = 50 - 200;

b = 130 - 260;

c = 40 - 160,

при соотношении вулканизующий агент: высокомолекулярное соединение от 1 : 1 до 1 : 10, затем водным раствором неорганической кислоты до рН среды 3 - 4, после чего отделяют от водной фазы и высушивают.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| SU 1175940 A, 30.08.85 | |||

| ДВУХВЫХОДНОЕ БЕСКОНТАКТНОЕ ИМПУЛЬСНОЕ РЕЛЕ | 0 |

|

SU175555A1 |

Авторы

Даты

1999-10-20—Публикация

1997-10-07—Подача