Изобретение относится к изготовлению металлических труб, как минимум, внутренняя поверхность которых покрыта полимером, и, в том числе, к изготовлению металлополимерных труб (МПТ). Подобные трубы предназначены для систем холодного и горячего водоснабжения, газоснабжения и отопления зданий, транспортирования химически активных веществ и т.п.

Известны экструзионные головки (ЭГ) (патент США N 4370186, кл. B 29 D 23/04 от 19.12.80 г.; ЕР N 0353977 A2, кл. B 29 C 47/02 от 5.05.88 г.: ЕР N 0024220 B1, кл. В 29 F 3/10, В 05 D 7/22 от 11.07.80 г.) для изготовления МПТ, содержащие устройство для нанесения внешнего покрытия и устройство для нанесения внутреннего покрытия, состоящее из корпуса, центрального стержня с хвостовиком и осевой опорой с одной стороны и конусным дорном с другой, смонтированного в матрице, причем наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель.

Недостатком этих ЭГ является низкая жесткость центрального стержня, что ведет к его осцилляции и образованию разнотолщинности наносимого внутреннего покрытия. Хвостовик центрального стержня, выполненный с осевой опорой в виде конуса, исключает возможность регулировки положения дорна относительно матрицы, т.е предполагает только жесткую однозначную установку.

Известна ЭГ для изготовления МПТ, (DE 4225011 A1, кл. B 29 C 47/02 от 29.07.92 г. ), содержащая устройство для нанесения внешнего покрытия 2 и устройство для нанесения внутреннего покрытия 1, состоящее из корпуса, центрального стержня 19 с хвостовиком и осевой опоры с одной стороны и конусным дорном 15 с другой, смонтированного в матрице (трубка, внутренняя поверхность которой и наружная поверхность центрального стержня 19 образуют канал 14), причем наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель (в ней формуется полимерное покрытие 12).

В этой ЭГ конструкция хвостовика (цилиндр) и осевой опоры (угловой скос или полусфера) принципиально позволяют производить регулировку положения дорна относительно матрицы смещением свободного конца хвостовика с последующей его фиксацией в пределах зазоров между посадочной поверхностью хвостовика и отверстием в корпусе.

Однако это не исключает появления разнотолщинности покрытия, т. к. центральный стержень остается закрепленным консольно, что при малой его жесткости (из-за малого сечения и большой длины), приводит к осцилляции дорна при любом отклонении расплава полимера от гомогенности. Последнее возникает из-за неравномерности обогрева матрицы по сечению, попадания в поток расплава инородных включений и не полностью проплавленных гранул перерабатываемого полимера, что в конечном итоге приводит к браку готового изделия.

По совокупности основных признаков последняя ЭГ является наиболее близкой к предлагаемой.

Цель настоящего изобретения - повышение жесткости центрального стержня и обеспечение регулировки положения дорна относительно матрицы.

Указанная цель достигается тем, что по сравнению с ЭГ для изготовления МПТ, содержащей устройство для нанесения внешнего покрытия и устройство для нанесения внутреннего покрытия, состоящее из корпуса, центрального стержня с хвостовиком и осевой опорой с одной стороны и конусным дорном с другой стороны, смонтированного в матрице, причем наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель, осевая опора выполнена сферической, а на центральном стержне перед дорном выполнена обтекаемая сферическая опора, выполненная в виде крестовины, наружные поверхности вершин которой являются элементами сферы. На хвостовике центрального стержня смонтирован сферический подпятник взаимодействующий с пятой, смонтированной в корпусе, причем центр сферы этой пяты и подпятника совпадает с центром осевой сферической опоры центрального стержня, а подпятник выполнен с возможностью взаимодействия с регулирующей тягой, имеющей две степени свободы. Регулирующая тяга смонтирована на корпусе на одной цилиндрической оси и двух эксцентриковых, размещенных в пазах регулирующей тяги и взаимодействующих с ней, причем эксцентриковые оси смонтированы в корпусе с возможностью поворота. На хвостовике центрального стержня смонтирована пружина, взаимодействующая с хвостовиком и подпятником, в зоне между дорном и обтекаемой сферической опорой выполнена кольцевая дросселирующая щель, а центральный стержень между осевой и обтекаемой сферической опорами выполнен с участком имеющим меньшую жесткость на изгиб по сравнению с остальными участками его сечения, например, в виде кольцевой проточки.

Технический результат, получаемый от использования предлагаемой ЭГ, заключается в повышении качества МПТ. Увеличение жесткости центрального стержня, которая увеличена более чем в десять раз (консольное крепление заменено двухопорным), предотвращает самопроизвольную осцилляцию дорна относительно матрицы, что практически полностью исключает появление брака МПТ из-за разностолщинности внутреннего покрытия. При этом разнотолщинность наносимого покрытия, возникающая из-за несоосности дорна и матрицы или неравномерности прогрева ЭГ в поперечных сечениях или вследствие других причин, может быть устранена за счет регулировки положения дорна относительно матрицы без остановки техпроцесса.

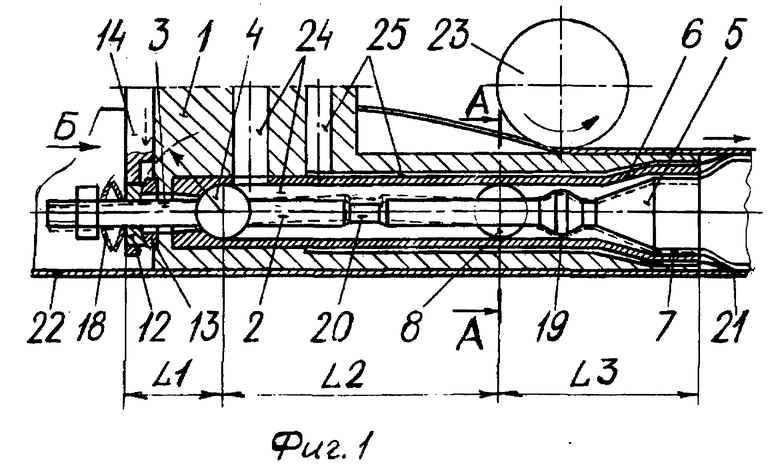

На фиг. 1 изображена часть схемы предлагаемой ЭГ - устройство для нанесения внутреннего покрытия (устройство для нанесения внешнего покрытия не показано); на фиг. 2 - поперечный разрез обтекаемой сферической опоры (А-А на фиг. 1); на фиг. 3 - схема крепления регулирующей тяги (вид Б на фиг. 1.)

Устройство для нанесения внутреннего покрытия состоит из корпуса 1 (фиг. 1), центрального стержня 2 с хвостовиком 3 и сферической осевой опорой 4 с одной стороны и конусным дорном 5 с другой, смонтированным в матрице 6. Наружные поверхности дорна и матрицы образуют кольцевую формующую щель 7. На центральном стержне выполнена обтекаемая сферическая опора 8, в поперечном сечении имеющая вид крестовины с ребрами 9 (фиг. 2). Наружные поверхности 10 вершин крестовины, контактирующие со стенками матрицы 6, являются элементами сферы. Сферическая опора 8 смонтирована в осевом канале матрицы 6 с возможностью поворота и осевого смещения. Поперечные сечения 11 ребер 9 крестовины имеют обтекаемую форму.

На хвостовике 3 смонтирован сферический подпятник 12, взаимодействующий с пятой 13, смонтированной в корпусе. Подпятник 12 кинематически взаимодействует с регулирующей тягой 14, смонтированной на корпусе, на одной цилиндрической оси 15 (фиг. 3) и двух эксцентриковых 16, 17, размещенных в пазах регулирующей тяги. Ось 15 смонтирована в корпусе жестко, а эксцентриковые оси 16, 17 - с возможностью поворота. На хвостовике 3 смонтированы тарельчатые пружины 18, взаимодействующие с хвостовиком 3 и подпятником 12, которые служат для обеспечения беззазорного взаимодействия подпятника 12 с пятой 13 и обеспечения гидравлически плотной посадки сферической осевой опоры 4 в корпусе. Кольцевая дросселирующая щель 19 образована за счет утолщения, выполненного на центральном стержне 2, а сам стержень имеет кольцевую проточку 20, предназначенную для локального снижения его изгибной жесткости (выполняет функцию шарнира). Матрица 6 размещена внутри трубы 21, образованной из металлической ленты 22, кромки которой свариваются посредством сварочного ролика 23. Каналы 24 служат для транспортировки расплава полимера к формующей щели 7 и далее на внутреннюю поверхность трубы 21, а канал 25 - для аналогичного подвода адгезива.

Работает устройство следующим образом. Из ленты 22 формующим устройством (на схеме не показано) концентрично матрице 6 непрерывно формуется кольцевой профиль, кромки которого свариваются посредством сварочного ролика 23, образуя при этом трубу 21, перемещаемую в осевом направлении. Одновременно по каналам 24 от экструдера (на схеме не показан) нагнетается расплав полимера, образующий на выходе из формующей щели 7 внутреннее покрытие трубы 21, представляющее из себя полимерную трубку с определенной толщиной стенки. Эта трубка раздувается за счет сжатого воздуха, подводимого через осевое отверстие, выполненное в центральном стержне 2, и прижимается к поверхности трубы с необходимым давлением. В зазор между полимерным покрытием и внутренней поверхностью трубы по каналам 25 нагнетается тонкий (примерно 0,1 мм) слой адгезива, обеспечивающий надежное прилипание покрытия к металлической трубе.

При возникновении, вследствие каких-либо причин, разнотолщинности наносимого покрытия осуществляется регулировка. Поворот эксцентриковой оси 16 вызывает перемещение регулирующей тяги 14 в вертикальном направлении, а поворот эксцентриковой оси 17 - в тангенциальном направлении. В первом случае регулирующая тяга 14 скользит относительно цилиндрической оси 15, а во втором - разворачивается. Смещаясь в любом из направлений тяга 14 через подпятник 12 отклоняет хвостовик 3 в ту или иную сторону, что вызывает прогиб части центрального стержня 2, заключенной между сферическими опорами 4, 8 и соответственно смещение дорна 5 в ту же сторону, а значит и изменение зазора между дорном 5 и матрицей 6. Положение изогнутого в вертикальной плоскости центрального стержня 2 изображено на фиг. 1 пунктирными линиями.

Изменением соотношения длин L1, L2, L3 определяется и соотношение между величиной отклонения хвостовика 3 и изменения зазора между дорном 5 и матрицей 6.

Введение кольцевой проточки 20 снизит усилия, необходимые для смещения хвостовика 3, за счет снижения общей жесткости центрального стержня 2 на изгиб. Изгибные деформации будут локализованы, в основном, на этом участке, то есть он будет работать как шарнир. Следует отметить, что при этом жесткость позиционирования дорна 5 относительно матрицы 6 практически не изменится.

Совмещение центров сфер пяты 13 и подпятника 12 с центром сферы осевой опоры 4 исключает появление дополнительных изгибных или растягивающих напряжений в хвостовике 3 и обеспечивает постоянство регулирующего усилия.

Поток расплава полимера, проходя через скользящую сферическую опору 8, делится на отдельные струи (в данном случае на четыре). Для обеспечения хорошего сращивания струй и исключения возможности появления продольных полос на покрытии трубы поток расплава дросселируется через кольцевую щель 19, имеющую проходное сечение значительно меньше основного канала 24, и одновременно более равномерно распределяется перед входом в кольцевую формующую щель 7.

После нанесения внутреннего покрытия труба 21 может транспортироваться через любое известное устройство, обеспечивающее нанесение покрытия на ее внешнюю поверхность.

Изобретение относится к изготовлению металлических труб, как минимум внутренняя поверхность которых покрыта полимером, и в том числе к изготовлению металлополимерных труб. Экструзионная головка для изготовления металлополимерных труб содержит устройство для нанесения внешнего покрытия и устройство для нанесения внутреннего покрытия. Устройство для нанесения внутреннего покрытия состоит из корпуса, центрального стержня с хвостовиком и осевой опорой с одной стороны и корпусным дорном с другой. Центральный стержень смонтирован в матрице. Наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель. Осевая опора выполнена сферической. На центральном стержне перед дорном выполнена обтекаемая сферическая опора. Последняя выполнена в виде крестовины, наружные поверхности вершин которой являются элементами сферы. На хвостовике центрального стержня смонтирован сферический подпятник, взаимодействующий с пятой, смонтированной в корпусе. Центр сферы пяты и подпятника совпадает с центром осевой сферической опоры. Подпятник выполнен с возможностью взаимодействия с регулирующей тягой, имеющей две степени свободы. Изобретение обеспечивает повышение жесткости центрального стержня и регулировку положения дорна относительно матрицы. 6 з.п. ф-лы, 3 ил.

| DE 4225011 A1, 03.02.94 | |||

| US 4370186 A, 25.01.83 | |||

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353977A1 |

| Клавишный музыкальный инструмент | 1929 |

|

SU24220A1 |

| ГОЛОВКА ШНЕКПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТРУБ | 0 |

|

SU274351A1 |

| Экструзионная головка для облицовки стальных труб термопластом | 1982 |

|

SU1109046A3 |

Авторы

Даты

1999-10-27—Публикация

1997-12-05—Подача