Известные головки шнек-прессов для изготовления армированных труб из термопластичных материалов состоят из корпуса, регулировочной втулки, присоединительной втулки с сеткой, дорна и поворотных шпульников. Армировка труб производится в процессе прессования путем введения армирующей нитн в расплав термопластического материала. Нить вводится действием поворотных шпульпиков, расположенных перед выходным отверстием головки шнекпресса.

Однако эти головки шнек-прессов не позволяют использовать в качестве армировки рукавов, что ограничивает возможность повышения прочности изделий и увеличения нроизводительности.

Отличие предложенной головки шнек-пресса в том, что хвостовик дорна выполнен в виде изогнутой балки, расположенной между роликами, оси которых смонтированы в разъемном основании, а опрессовываюшее приспособление могкет быть выполнено в виде калибра, расположенного между двумя роликами, установленными перед выходным отверстием головки.

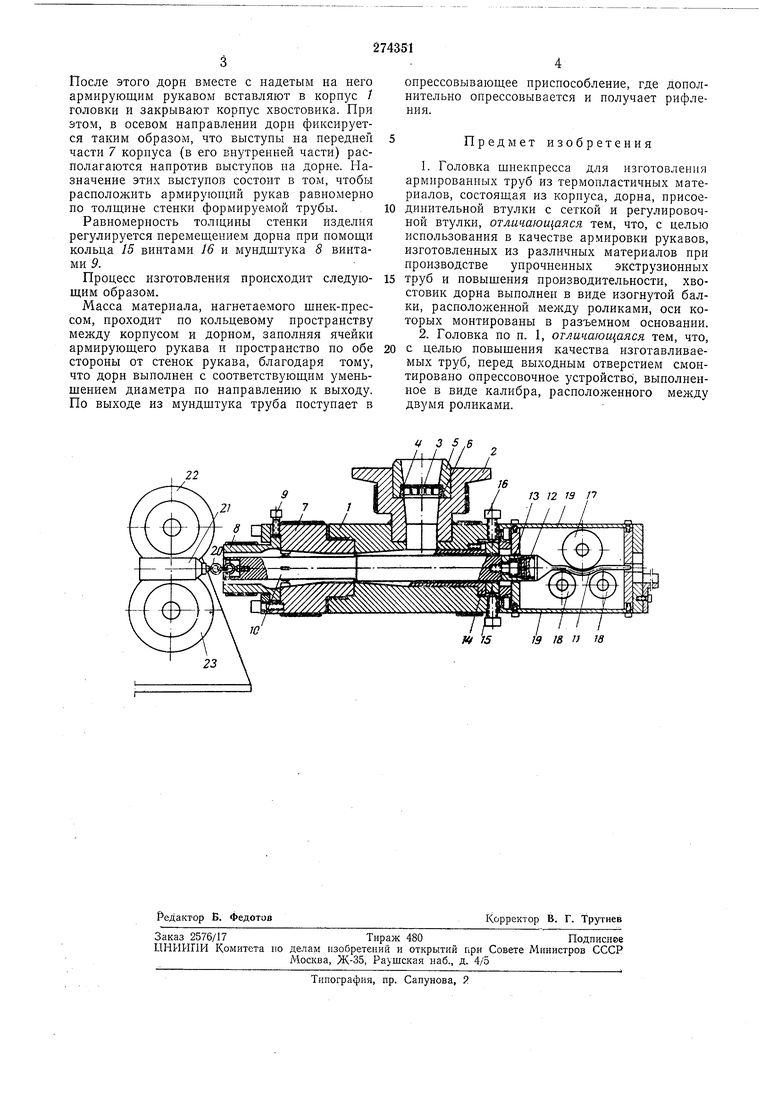

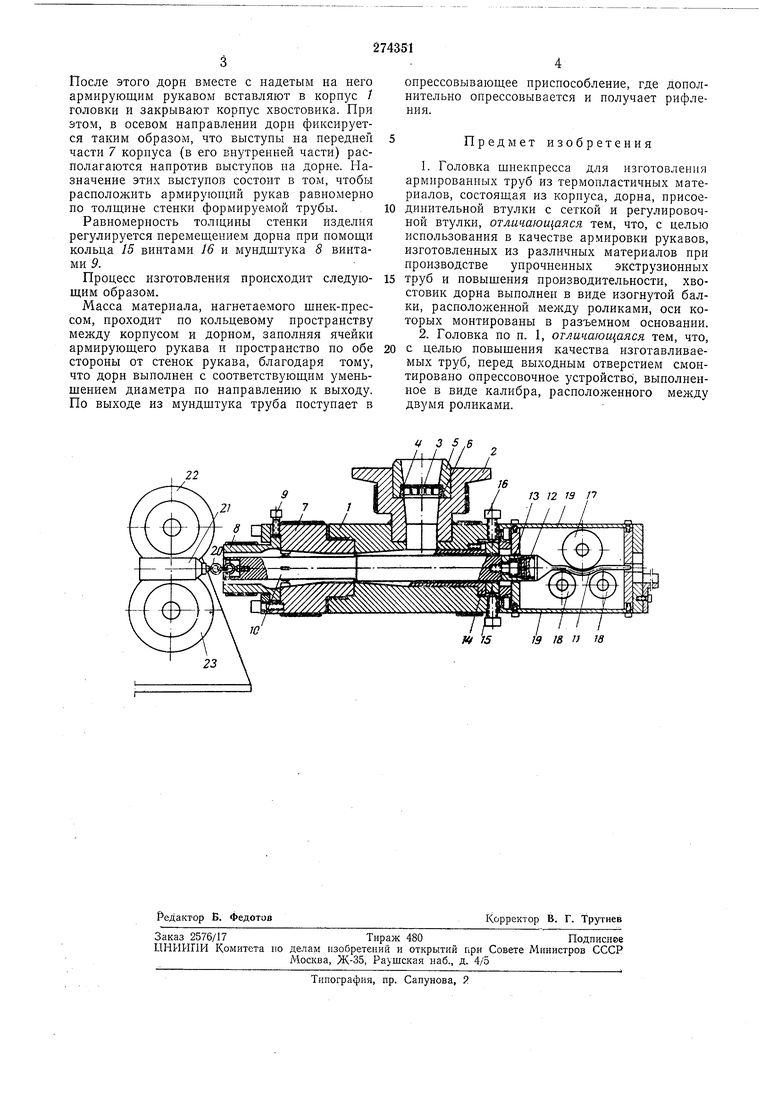

На чертеже изображена предложенная головка к шнекпрессу для изготовления армированных труб. Она состоит из корпуса 1, снабженного втулкой 2 для присоединения к корпусу шнек-пресса. Отверстие втулки перегорожено сеткой 3, закрепленной на поддерншваюшей решетке 4 при помощи упорной втулки 5 и кольца 6. Передняя часть 7 корпуса выполнена разъемной и к ней примыкает мундштук 8, перемещаемый по торцу передней части корпуса при помощи винтов 9. В корпусе головки помещен дорн 10 с хвостовиком //, присоединяемым к дорну через втулку 12 при помощи

винта 13. Задняя часть дорна помещена в грундбуксу 14 и фикснруется относительно корпуса головкн при помощи кольца 15 и винтов 16.

Хвостовик дорна удерживается от осевого перемещения роликами 17 и 18. Ось ролика 17 расположена в верхней половине корпуса 19 хвостовика, а оси роликов 18 в нижней половине корпуса хвостовнка, обе половины

которого шарнирно соединены и нижняя часть может опускаться вниз, а верхняя - откидываться вбок.

Передняя часть дорна гибкой связью 20 соединена с калибром 21, расположенным

между роликами 22 и 23- опрессовывающего приспособления.

Работа головки организуется следующим образом. Раскрывают корпус 19 хвостовика г извлекают дорн 10, на который со стороны

После этого дорн вместе с надетым на него армирующим рукавом вставляют в корпус / головки и закрывают корнус хвостовика. При этом, в осевом направлении дорн фиксируется таким образом, что выступы на передней части 7 корпуса (в его внутренней части) располагаются напротив выступов на дорне. Назначение этих выступов состоит в том, чтобы расположить армирующий рукав равномерно по толщине стенки формируемой трубы.

Равномерность толщины стенки изделия регулируется перемещением дорна при помощи кольца 15 винтами 16 и мундштука 8 винтами 9.

Процесс изготовления происходит следующим образом.

Масса материала, нагнетаемого шнек-прессом, проходит по кольцевому пространству между корпусом и дерном, заполняя ячейки армирующего рукава н пространство по обе стороны от стенок рукава, благодаря тому, что дорн выполнен с соответствующим уменьшением диаметра по направлению к выходу. По выходе из мундштука труба поступает в

спрессовывающее приспособление, где дополнительно опрессовывается и получает рифления.

Предмет изобретения

1.Головка щпекпресса для изготовления армированных труб из термопластичных материалов, состоящая из корпуса, дорна, присоедипительной втулки с сеткой и регулировочной втулки, отличающаяся тем, что, с целью использования в качестве армировки рукавов, изготовленных из различных материалов при производстве упрочненных экструзионных

труб и повыщения производительности, хвостовик дорна выполнен в виде изогнутой балки, расположенной между роликами, оси которых монтированы в разъемном основанни.

2.Головка по п. 1, отличающаяся тем, что, с целью повыщения качества изготавливаемых труб, перед выходным отверстием смонтировано опрессовочное устройство , выполненное в виде калибра, расположенного между двумя роликами.

и 2 5 к 19 Т/ / 18 П J8

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАНГОВ И ПЛОСКОСВОРАЧИВАЕМЫХ РУКАВОВ С АРМИРУЮЩИМ КАРКАСОМ ИЗ СИНТЕТИЧЕСКИХ НИТЕЙ | 1994 |

|

RU2081749C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Агрегат для изготовления термопластичной пленки | 1959 |

|

SU148900A1 |

| Линия для изготовления плоскосворачиваемых полимерных шлангов с армирующим каркасом | 1987 |

|

SU1519910A1 |

| Устройство для изготовления армированных полимерных трубчатых изделий | 1973 |

|

SU515650A1 |

| Устройство для изготовления армированных термопластичных труб | 1977 |

|

SU657997A1 |

| Устройство для изготовления армированного сеткой рукавного изделия | 1979 |

|

SU882760A1 |

| Формующая головка к экструдеру для изготовления армированных труб из термопластов | 1968 |

|

SU317271A1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

Даты

1970-01-01—Публикация