Изобретение относится к нефтехимической и лакокрасочной промышленности, а именно к получению растворителя для лакокрасочной промышленности.

Известен ароматический растворитель с температурой кипения 140-220oС для битумных мастик, связующих и лаков (Пат. ЧСФР 274719, МКИ С 07 С 15/02, опубл. 21.06.1991). Ароматический растворитель содержит ≥95% моноциклической ароматики С9-С10 с преобладанием в них полиметил- или/и метилэтилгомологов бензола и остаток насыщенных углеводородов С9-С11.

Известно применение в качестве компонента при получении пленкообразующего атмосферного отгона с полимеризатора производства нефтеполимерной смолы (Пат. РФ 2140427, МПК С 08 F 236/04, опубл. 27.10.99, Бюл. 30). В этом случае атмосферный отгон применяют для обработки олигомеризата перед дезактивацией катализатора и добавляют в количестве 20-30 мас.% от олигомеризата.

Наиболее близким является растворитель и способ получения растворителя из атмосферного отгона, образовавшегося при получении нефтеполимерной смолы (Получение растворителя из пироконденсата. Беренц А.Д., Гуловская Л.Д. и др. /Нефтепереработка и нефтехимия. - 1988. - 11. - С. 20-23). Характеристики растворителя и сравнение его характеристик с другими растворителями приведены в статье Беренца А.Д., Гуловской Л.Д. Жидкие продукты пиролиза бензина C8-C9 используют в качестве сырья для производства светлых нефтеполимерных смол (Беренц А.Д. и др. Переработка жидких продуктов пиролиза. - М.: Химия, 1985. - 217 с. ). Атмосферный отгон процесса полимеризации используют для получения растворителя для лакокрасочных композиций.

Атмосферный отгон характеризуется высоким содержанием непредельных углеводородов (йодное число до 20 г J2/100 г), летучестью по ксилолу (2,5), что ухудшает потребительские свойства, поэтому был разработан процесс гидрогенизационного облагораживания атмосферного отгона, образовавшегося в процессе полимеризации фракции 130-190oС. Этот способ, разработанный во ВНИИОСе, состоит из трех стадий: ингибирования сырья с целью предотвращения смолообразования, гидрирования на низкотемпературном алюмопалладиевом катализаторе (0,25-0,5% Pd) и ректификации гидрогенизата с получением товарного растворителя. Режим работы реактора гидрирования: температура на входе в начале рабочего цикла 60-90oС, в конце цикла 90-120oС, температура на выходе в начале рабочего цикла 110-140oС, в конце цикла 140-170oС, давление 4 МПа, объемная скорость по свежему сырью 1 ч-1, по рециклу 2 ч-1, соотношение водород:сырье 200 нм3/м3.

Но состав данного растворителя имеет более узкий интервал температур кипения и, соответственно, более узкий фракционный состав.

Задачей данного изобретения является создание на основе атмосферного отгона нового растворителя для лакокрасочных материалов с хорошими потребительскими свойствами и меньшими энергетическими затратами.

Для решения поставленной задачи предлагается растворитель, содержащий очищенный каталитическим гидрированием атмосферный отгон, выделенный из полимеризата в процессе получения нефтеполимерных смол, причем атмосферный отгон подвергнут гидроочистке на никельсодержащем катализаторе и содержит следующие компоненты, мас.%:

Стирол - 0,05-0,5

Ксилолы - 1,7-4,7

Алкилбензолы - 11,5-20,6

Алкилстиролы - 12,5-18,9

Дициклопентадиен+ароматические углеводороды С9Н10 - 12,7-18,5

Инден - 2,5-4,0

Нафталин - 3,5-9,0

Неароматические углеводороды - Остальное

Способ получения заявляемого растворителя заключается в каталитическом гидрировании атмосферного отгона, выделяемого из полимеризата в процессе получения нефтеполимерных смол конденсацией, причем атмосферный отгон гидрируют на катализаторе "никель на кизельгуре" при температуре 80-140oС.

Отличительными признаками растворителя от прототипа являются его более широкий фракционный состав 100-200oС вместо 125-190oС у прототипа) и наличие большего количества неароматических компонентов в растворителе (содержание ароматических углеводородов 45-85 мас.%, в прототипе 90-98 мас.%).

Отличительным признаком предлагаемого способа получения растворителя является гидрирование атмосферного отгона на катализаторе "никель на кизельгуре" при температуре 80-140oС. Гидрирование на никельсодержащем катализаторе позволяет получать растворитель из атмосферного отгона стабильного качества. Гидрирование позволяет сглаживать колебания состава и получать растворитель лакокрасочных материалов стабильного качества (по содержанию в первую очередь стирола).

Могут быть использованы катализаторы "никель на кизельгуре" производства различных фирм, например АО "Каучук" г. Стерлитамак (ТУ 38.101396-89Е), следующего химического состава, мас.%: массовая доля никеля - не более 54; массовая доля сульфидной серы - не более 0,38; насыпная масса - не менее 1,15 г/см3; минимальная механическая прочность на раздавливание по образующей - не менее 5,0 кг/табл.

Растворитель для лакокрасочных материалов заявляемого состава и заявляемый способ его получения нами в литературе не найден, что позволяет говорить о соответствии критериям патентоспособности данного изобретения.

Все вышесказанное иллюстрируется следующими примерами.

Пример 1.

Для получения растворителя используют следующий способ. Из полимеризатора процесса получения нефтеполимерной смолы при атмосферном давлении отгоняют жидкие углеводороды. Затем отогнанные углеводороды направляются в конденсатор, откуда несконденсировавшаяся часть направляется на склад, конденсат атмосферного отгона поступает на гидрирование. Гидрирование проводят в реакторе со стационарным слоем катализатора "никель на кизельгуре" (ТУ 38.101396-89Е) при температуре 80oС, объемной скорости подачи сырья 0,7 час-1. Полученный ароматический растворитель имеет следующий состав, мас.%: ксилол 3,04; стирол 0,35; алкилбензол 18,28; алкилстирол 16,15; дициклопентадиен+ароматический углеводород С9Н10 16,91; инден 3,79; нафталин 7,1; неароматические углеводороды 34,38. Состав растворителя анализировался газохроматографическим методом с использованием хроматографа "Кристалл-2000" на сорбенте SE-30, на кварцевой капиллярной колонке, идентифицированным по чистым веществам, методом колоночной хроматографии.

Пример 2.

Растворитель получают в условиях примера 1, но гидроочистку проводят при температуре 140oС, объемной скорости подачи сырья 1,5 час-1. Полученный растворитель имеет следующий состав, мас.%: ксилолы 4,61; стирол 0,2; алкилбензолы 19,43; алкилстиролы 16,41; дициклопентадиен+ароматический углеводород С9Н10 16,81; инден 2,68; нафталин 3,68; неароматические углеводороды 30,86.

Пример 3.

Растворитель получают в условиях примера 1, но гидроочистку проводят на никельхромовом катализаторе (ОСТ 113-03-4001. Катализатор представляет собой никелевую чернь на окиси хрома с добавкой графита. Содержание никеля в пересчете на сухое вещество не ниже 48,0%, содержание окиси хрома в пересчете на сухое вещество не ниже 27,0%, содержание влаги не более 6,0%, содержание сульфидной серы не более 0,05), при температуре 100oС, объемной скорости подачи сырья 1,0 час-1. Полученный растворитель имеет следующий состав, мас.%:

ксилолы 3,51, стирол 0,3, алкилбензол 17,29, алкилстирол 15,98, дициклопентадиен+ароматический углеводород С9Н10 16,85, инден 3,41, нафталин 5,31, неароматические углеводороды 37,35.

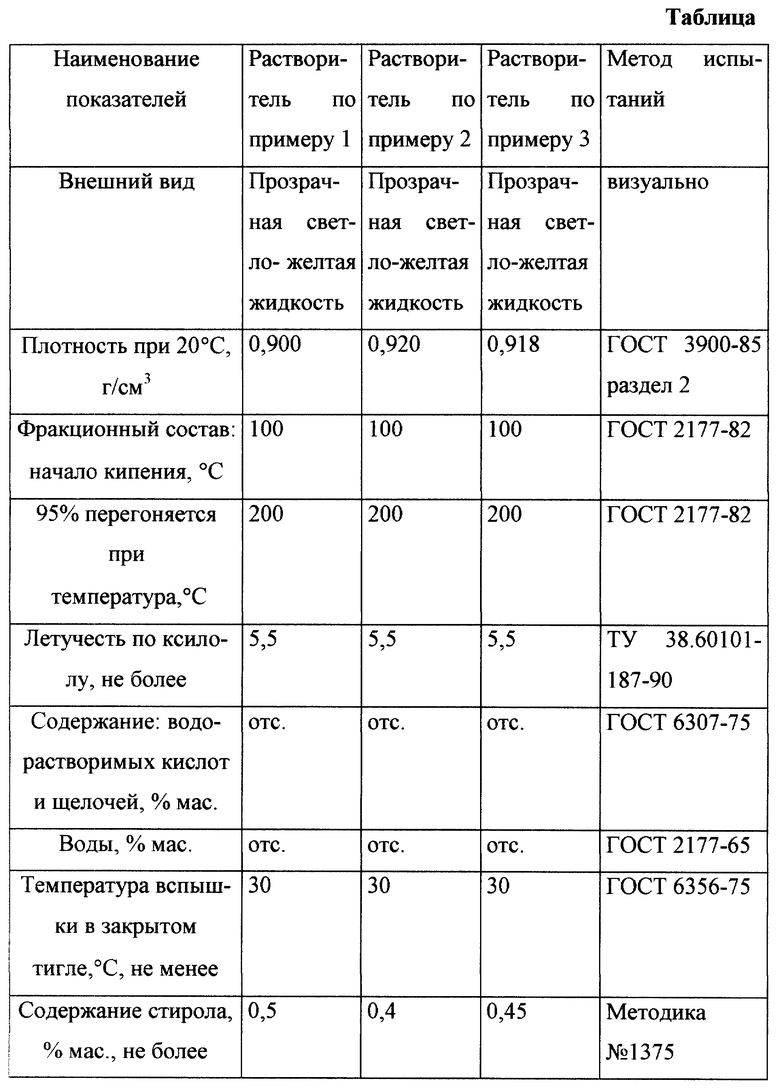

Растворитель предлагаемого состава, полученный по указанному способу, имеет показатели, представленные в таблице.

Как видно из представленных примеров, предлагаемый способ получения растворителя позволяет получить растворитель для лакокрасочной промышленности хорошего качества с меньшими энергетическими затратами по сравнению с прототипом (отсутствие ректификации).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2001 |

|

RU2202561C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2007 |

|

RU2356914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2140427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1980 |

|

SU900602A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1991 |

|

RU2005729C1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

Использование: нефтехимия. Описывается растворитель, содержащий очищенный каталитическим гидрированием атмосферный отгон, выделенный из полимеризата в процессе получения нефтеполимерных смол. Атмосферный отгон подвергнут гидроочистке на никельсодержащем катализаторе и содержит следующие компоненты, мас. %: стирол 0,05-0,5, ксилолы 1,7-4,7, алкилбензолы 11,5-20,6, алкилстиролы 12,5-18,9, дициклопентадиен+ароматические углеводороды С9Н10 12,7-18,5, инден 2,5-4,0, нафталин 3,5-9,0, неароматические углеводороды - остальное. Растворитель получают каталитическим гидрированием атмосферного отгона, выделяемого из полимеризатора в процессе получения нефтеполимерных смол конденсацией гидрированием на катализаторе "никель на кизельгуре" при 80-140oС. Технический результат - улучшение качества атмосферного отгона и создание на его основе растворителя для лакокрасочных материалов с хорошими потребительскими свойствами и меньшими энергетическими затратами. 2 с. п. ф-лы, 1 табл.

Стирол - 0,05-0,5

Ксилолы - 1,7-4,7

Алкилбензолы - 11,5-20,6

Алкилстиролы - 12,5-18,9

Дициклопентадиен+ароматические углеводороды С9Н10 - 12,7-18,5

Инден - 2,5-4,0

Нафталин - 3,5-9,0

Неароматические углеводы - Остальное

2. Способ получения растворителя по п. 1 каталитическим гидрированием атмосферного отгона, получаемого из полимеризата в процессе получения нефтеполимерных смол конденсацией, отличающийся тем, что атмосферный отгон гидрируют на катализаторе - никель на кизельгуре при 8-140oС.

| БЕРЕНЦ А.Д | |||

| и др | |||

| Получение растворителя из пироконденсата | |||

| - Нефтепереработка и нефтехимия, 1988, № 11, с.20-23 | |||

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| US 5658453 А, 19.08.1997 | |||

| ЕР 0629683 А1, 21.12.1994 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-03-20—Публикация

2000-05-22—Подача