Изобретение относится к области защиты металлов от кислотных коррозий в агрессивных средах, содержащих сероводород, диоксид углерода, кислород, а также в сильных минеральных кислотах, например предлагаемая композиция может использоваться в нефтегазопромысловых средах.

Известен ингибитор коррозии металлов И-1-А, представляющий собой смесь полиалкилпиридинов ("Современное состояние и перспективы производства и потребления ингибиторов коррозии металлов нефтегазовой и нефтеперерабатывающей промышленности в СССР и за рубежом", ЦНИИТнефтехим, М., 1979, с. 9).

Этот ингибитор обладает редким пиридиновым запахом, плохими технологическими свойствами: высокой вязкостью, нерастворимостью в углеводородных растворителях.

Наиболее близкой к предлагаемой является композиция для защиты металлов от кислотной коррозии, содержащая высшие пиридиновые основания и растворитель ("Современное состояние и перспективы производства и потребления ингибиторов коррозии металлов нефтегазовой и нефтеперерабатывающей промышленности в СССР и за рубежом", ЦНИИТнефтехим, М., 1979, с. 7).

Недостатками данного ингибитора являются резкий пиридиновый запах, неудовлетворительная эффективность и ограниченная растворимость в углеводородных растворителях из-за наличия в составе ингибитора высокомолекулярных нерастворимых смолистых веществ.

Задачей, решаемой настоящим изобретением, является получение композиции для защиты металлов от кислотной коррозии, обладающей повышенной эффективностью и лучшими технологическими свойствами, чем аналог.

Предлагается композиция для защиты металлов от кислотной коррозии с использованием фракции диалкилпиридинов, включающей такие компоненты, как 2-метил-5-этилпиридин, 2-метил-5-бутилпиридин, 3-этил-4-метилпиридин, получаемой при ректификации высших пиридиновых оснований, с температурой кипения ниже 250oC.

Используемая фракция представляет собой легкоподвижную желтую жидкость с характерным запахом. Получается в качестве побочного продукта при ректификации высших пиридиновых оснований. Высшие пиридиновые основания выпускаются целенаправленно на Омском заводе СК (ТУ 38.103246-87) или в качестве отходов производств нефте- и коксохимии.

Дополнительно предлагаемая композиция может содержать следующие компоненты:

1. Низкоатомный спирт (например, этанол, изопропано), содержание которого в композиции может составлять до 90 мас.%.

2. Хлористый бензил (ТУ 6-01-853-83); Введение в композицию хлористого бензила позволяет получить водорастворимый продукт без запаха пиридинов. Содержание хлористого бензила в композиции до 50 мас.%.

3. Соляная кислота. Введение в композицию соляной кислоты позволяет получить водорастворимый продукт без запаха пиридинов. Содержание соляной кислоты в композиции до 40 мас.%.

4. Хлористый кальций. Используется в чистом виде или в виде водного раствора. Содержание хлористого кальция в композиции - до 10 мас.% (в пересчете на чистый продукт).

5. Высшие пиридиновые основания, указанные выше. Используются для расширения фракции алкилпиридинов. Содержание в композиции - до 40 мас.%.

Отличием заявляемой композиции от прототипа является содержание в ней фракции диалкилпиридинов с температурой кипения ниже 250oC (при давлении 760 мм рт. ст).

Указанная фракция диалкилпиридинов получается при ректификации высших пиридиновых оснований в качестве побочного продукта. Использование данной фракции диалкилпиридинов для получения заявляемой композиции позволяет комплексно использовать продукты, образующиеся при разгонке высших пиридиновых оснований, при этом получая высокоэффективные реагенты.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение фракции диалкилпиридинов.

В колбу для вакуумной отгонки, снабженную термометром, загружают высшие пиридиновые основания в количестве 100 г и подсоединяют ее к вакуум-насосу, с помощью которого в колбе создается остаточное давление 2 - 4 мм рт. ст. Затем колбу нагревают до температуры 110 - 120oC. Данные условия соответствуют 250 - 260oC при нормальном атмосферном давлении 760 мм рт. ст. (см. номограмму в "Industrial and engineering chemistry", March, 1946, с. 321).

При указанных условиях отгоняется выкипающая фракция в количестве 35 г от загрузки.

Данная выкипающая фракция представляет собой легкоподвижную желтую жидкость с характерным запахом, в состав которой входят в основном 2-метил-5-этилпиридин, 3-этил-4-метилпиридин и 2-метил-5-бутилпиридин, со следующими показателями:

Плотность при 20oC, г/см3 - 0,94-0,98

Вязкость при 20oC, сст - 3-5

Температура застывания, oC, ниже - минус 60

Температура начала кипения, oC - 176

Температура вспышки, oC - 69

Температура воспламенения, oC - 75

Температура самовоспламенения, oC - 475

Пример 2.

Получение композиции, предназначенной для защиты нефтепромыслового оборудования от коррозии, вызываемой агрессивными средами, содержащими сероводород и диоксид углерода.

В круглодонную колбу, снабженную мешалкой и термометром, загружается 19 г фракции диалкилпиридинов, 19 г хлористого бензила и 10 г этанола, включается мешалка и смесь перемешивается 5 часов при температуре 80oC. В результате получена композиция состава, мас.%:

Фракция диалкилпиридинов - 40

Хлористый бензил - 40

Этанол - 20

Пример 3.

Получение композиции, предназначенной для защиты металла от коррозии, вызываемой агрессивными средами, содержащими сероводород, диоксид углерода или сильными минеральными кислотами.

В круглодонную колбу, снабженную мешалкой и термометром, загружается 43 г фракции диалкилпиридинов, добавляется 30 г соляной кислоты концентрации 31% и 27 г водного раствора хлористого кальция концентрации 28%. Продукт перемешивается 2 часа при температуре 40oC.

В результате получена композиция состава, мас.%:

Фракция диалкилпиридина - 43

Соляная кислота (31%-ная) - 30

Хлористый кальция (28% р-р) - 27

Пример 4.

Получение композиции, предназначенной для защиты нефтегазопромыслового оборудования в агрессивных средах.

В круглодонную колбу, снабженную мешалкой и термометром, загружается 90 г фракции диалкилпиридинов и 10 г высших пиридиновых оснований. Продукт перемешивается при 30oC в течение 1 часа.

В результате получена композиция состава, мас.%:

Фракция диалкилпиридинов - 90

Высшие пиридиновые основания - 10

Пример 5.

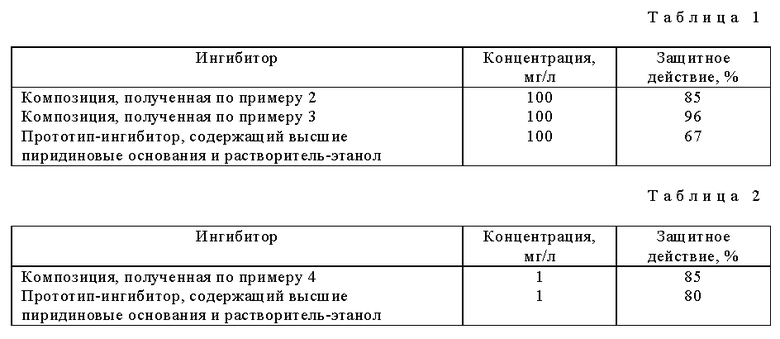

Эффективность полученных по примерам 2 и 3 композиций проверялась в 3% хлориде натрия, содержащем 100 мг/л сероводорода при комнатной температуре в течение 5 часов, pH среды 12 (см. табл. 1).

Пример 6.

Эффективность композиции, полученной по примеру 4, проверялась в 0,4 N соляной кислоте, при 40oC, в течение 2 часов (см. табл. 2).

Пример 7.

Эффективность защиты металлов с помощью фракции диалкилпиридинов проверялась в 0,1 соляной кислоте при 40oC в течение 2 часов.

Концентрация фракции диалкилпиридиновых в испытуемой среде составляла 1 г/л. Защитное действие составило 82%.

Эффективность защиты металлов с помощью фракции диалкилпиридинов проверялась также в 3% растворе хлорида натрия, содержащем 1 г/л сероводорода, при температуре 60oC в течение 4 часов. Концентрация фракции диалкилпиридинов в испытуемой среде - 100 мг/л. Защитное действие составило - 68%.

Композиция для защиты металлов от кислотной коррозии с использованием фракции диалкилпиридинов с температурой кипения ниже 250oC при давлении 760 мм рт. ст., полученной при ректификации высших пиридиновых оснований. Новая композиция позволяет комплексно использовать продукты, образующиеся при ректификации высших пиридиновых оснований, получая при этом высокоэффективные реагенты. 3 з.п. ф-лы, 2 табл.

Фракция диалкилпиридинов - 40

Хлористый бензил - 40

Этанол - 20

3. Композиция по п.1, отличающаяся тем, что она дополнительно содержит соляную кислоту и хлористый кальций при следующем соотношении компонентов, мас.%:

Фракция диалкилпиридинов - 43

Соляная кислота - 30

Хлористый кальций - 27

4. Композиция по п.1, отличающаяся тем, что она дополнительно содержит высшие пиридиновые основания при следующем соотношении компонентов, мас.%:

Фракция диалкилпиридинов - 90

Высшие пиридиновые основания - 10

| Современное состояние и перспективы производства и потребления ингибиторов коррозии металлов нефтегазовой и нефтеперерабатывающей промышленности в СССР и за рубежом | |||

| - М.: ЦНИИТНефтехим, 1979 | |||

| Способ ингибирования коррозии стали марки-3 | 1959 |

|

SU123816A1 |

| Индуктивный датчик перемещений | 1974 |

|

SU519594A1 |

| Способ устранения дефекта ската носа | 2023 |

|

RU2813047C2 |

| УСТРОЙСТВО ДЛЯ ОПТИЧЕСКОГО СМЕШЕНИЯ СИГНАЛОВ | 1995 |

|

RU2107997C1 |

| US 5132093 A, 21.07.92. | |||

Авторы

Даты

1999-11-10—Публикация

1996-12-27—Подача