Изобретение относится к области правки и ремонта деталей машин и технических средств, может быть использовано в общем машиностроении, судостроении, транспортном строительстве, химической и других отраслях промышленности при правке деталей и изделий типа тонкостенных оболочек - замкнутых и незамкнутых, с затрудненным и нормальным доступом к одной из сторон (баки, панели, кузовные детали и т.п.).

Известен способ ручной правки (выколотки) поврежденных кузовных деталей автомобилей /Шадрин В.А. Основы технологии автомобилестроения и ремонта автомобилей.- Л.: Машиностроение, Ленинградское отделение, 1976.- 373 с./, где к зоне повреждения прикладываются ударные воздействия (удары молотком) с одной стороны и реакция опорной поверхности (поддержки) с другой. В результате этого поверхность деформируется и восстанавливается ее форма.

Однако данный способ малопроизводителен, трудоемок, не позволяет править детали с затрудненным доступом к одной из сторон.

Известен способ правки (рихтовки) крыш вагонов /Патент ГДР N 234621, 1986, БИ N 15/, согласно которому на верхней поверхности крыши вагона создают пониженное давление при помощи специального устройства с резиновыми уплотняющими кромками. Площадь устройства равна площади крыши. Правку осуществляют изнутри вагона ударным воздействием на поврежденные участки с использованием локального нагрева. Зона пониженного давления при этом создает дополнительный эффект, способствующий повышению качества правки.

Однако и данный способ имеет свои недостатки - низкая производительность и тяжелые условия труда исполнителей.

Известен способ правки тонколистовых оболочек с помощью устройства, приведенного в патенте Японии N 51 - 42072., 1976 г. Способ заключается в двустороннем воздействии на зону деформации формы оболочки. Воздействие осуществляется выправляющим усилием с одной стороны и реакцией опоры от поверхности, соответствующей первоначальной форме оболочки в зоне нарушения, прижимаемой к зоне эластичным элементом посредством пониженного давления, создаваемого в полости между поверхностью опоры и эластичным элементом, с другой стороны.

По технической сущности данный способ наиболее близок к заявляемому способу правки тонкостенных оболочек, вследствие чего он принят за прототип.

Недостатками прототипа являются его ограниченные возможности, которые не позволяют применить его для правки и ремонта оболочек с затрудненным доступом к одной из сторон, а также изделий типа пластин с подкреплением (панелей). Кроме того прототип не позволяет одновременно производить правку нескольких зон деформации оболочки.

Результатом предлагаемого изобретения является расширение технологических возможностей и автоматизация процесса правки оболочек с затрудненным доступом к одной из сторон, а также изделий типа пластин с подкреплением (панели).

Данный результат достигается тем, что на имеющей дефекты зоне поверхности оболочки создают замкнутую полость, затем в зоне деформации оболочку подвергают нормально направленному к поверхности выправляющему воздействию, а после создания на поверхности оболочки полости оболочку помещают в замкнутую камеру, в которой создают повышенное давление, формирующее выправляющее воздействие на оболочку, при этом полости создают в нескольких имеющих дефекты зонах поверхности оболочки, а величину выправляющего воздействия со стороны давления камеры выбирают равным величине выправляющего воздействия для зоны с наименьшей площадью дефекта.

Наличие новых операций в способе, а именно помещение оболочки в замкнутую камеру с формированием выправляющего воздействия созданием повышенного давления в камере, а также выбор величины воздействия доказывает, что заявленный способ соответствует критерию "новизна".

В предлагаемом изобретении совокупность новых приемов, введенных в способ, позволяет создать местный перепад давления, обеспечивающий возникновение выправляющего воздействия как в одной, так и в нескольких зонах деформации оболочки одновременно. В прототипе пониженное давление выполняет (функцию прижима поверхности опоры, что позволяет работать только одному исполнителю, воздействуя на зону деформации с одной стороны, функцию второго исполнителя выполняет поверхность опоры. В предлагаемом способе устройство с опорной поверхностью выполняет не только функцию исполнителя, но также ограничивает зону деформации, создавая местный перепад давления, при помещении оболочки в область повышенного давления. При этом функции воздействия непосредственного исполнителя на зону деформации оболочки полностью исключаются, что создает возможность полной автоматизации процесса правки. Возможность создания областей перепадов давления в труднодоступных местах существенно расширяет технологические возможности способа, например, при правке баков.

Из патентной и технической литературы не выявлены решения, позволяющие воздействовать на зону нарушения формы без непосредственного контакта со стороны исполнителя как в одной, так и в нескольких зонах деформации одновременно. Нет решений, реализующих местный перепад давления для создания выправляющего воздействия. Из этого следует, что заявляемое решение соответствует критерию "изобретательский уровень".

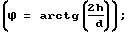

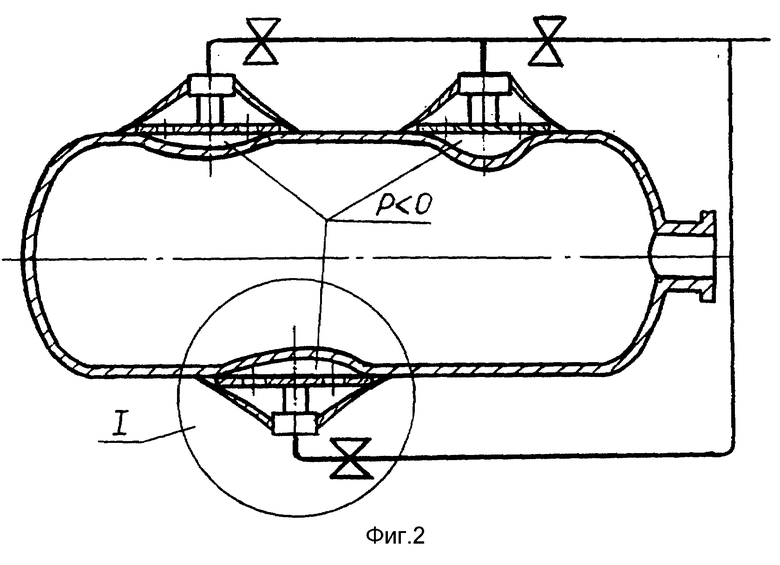

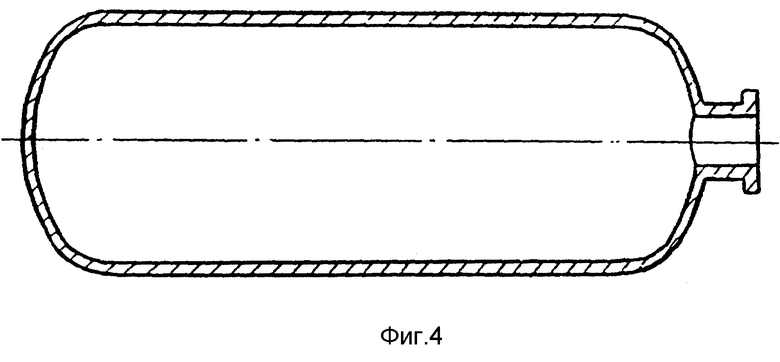

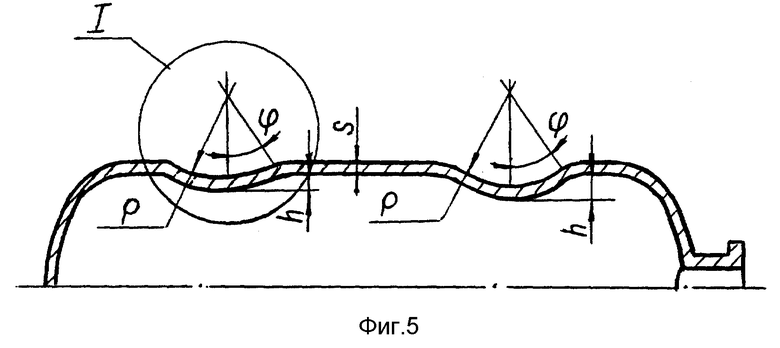

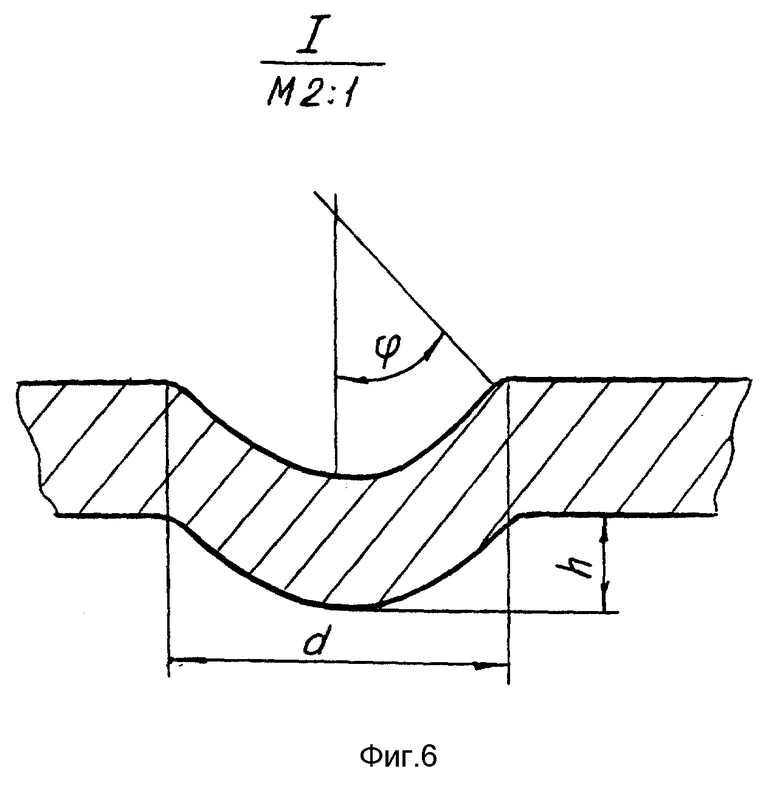

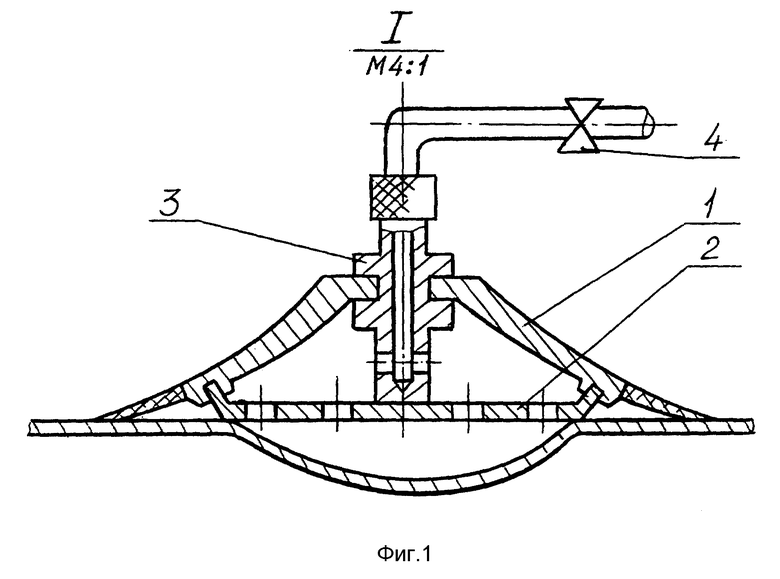

Сущность изобретения поясняется чертежами, где показаны возможные технологические схемы осуществления способа: фиг. 1, 2 - стадия подготовки изделия, фиг. 3 - стадия восстановления формы изделия; фиг. 4 - изделие с восстановленной формой; фиг. 5 - схема зоны деформации оболочки; фиг. 6 - схема измерения угла ϕ.

По предлагаемому способу на первой стадии осуществляют подготовку изделия под восстановление формы (фиг. 1). Для этого в зонах деформации (вмятинах) создают область пониженного давления при помощи устройства, состоящего из присоски 1, перфорированной в целях обеспечения более равномерного понижения давления в полости между зоной деформации и опорой, опорной поверхности 2, переходника 3 для откачивания воздуха, запорного вентиля 4. Устройство подключают к вакуумной системе для достижения заданной величины разрежения. По необходимости устройство после этого можно отсоединить от вакуумной системы, предварительно закрыв вентиль 4.

В таком виде изделие на стадии восстановления формы помещают в камеру и создают расчетное по величине давление.

При создании расчетного избыточного давления, соответствующего необходимой величине выправляющего воздействия для правки зоны деформации (вмятины) с наименьшей площадью, гарантируется выправление всех дефектов с большей площадью, так как для их правки необходима меньшая величина выправляющего воздействия.

Выправляющее воздействие создается за счет перепада давления между полостью, ограниченной устройством фиг. 1 и давлением в камере 5 фиг. 3. Поврежденный участок деформируется до контакта с опорной перфорированной поверхностью 2 фиг. 1. После правки давление в камере сбрасывают. Изделие извлекают, отключают вакуумную систему и снимают устройства, ограничивающие зоны деформации. После этого отремонтированное изделие готово к дальнейшей работе (фиг. 4).

В качестве конструктивных решений устройства, ограничивающие зону деформации, могут иметь различные опорные поверхности по размерам изделия - от фрагментов до граней изделия и закрепляться на изделии посредством как пониженного давления, так и приклеивания.

В качестве примера рассчитаем величину избыточного давления необходимого для восстановления формы поверхности топливного бака объемом 100 л. Бак двойной кривизны с габаритами 1000х600х400 м изготовлен из алюминиевого сплава АМг6, толщина стенки 1.5 мм. Повреждение - вмятина на боковой поверхности круглой формы диаметром 200 мм. Поскольку промышленные вакуумные насосы работают в режиме среднего вакуума примем, что в области пониженного давления -7.07•10-2МПа.

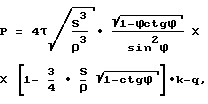

Для расчета избыточного давления используем зависимости, приведенные в книге: Залесов В. Н., Даев И.Ф. Пластическое деформирование вытеснительных диафрагм - М.: Машиностроение, 1977 - 72с.:

где P - избыточное давление, МПа;

τ - предел текучести материала изделия, МПа;

S - толщина стенки изделия, мм;

ρ - радиус кривизны вмятины, мм

h- глубина вмятины, мм;

ϕ - угол, составленный нормалью к срединной поверхности вмятины и осью симметрии вмятины (фиг. 5), град,

q - давление в зоне пониженного давления, МПа;

k - коэффициент учитывающий кривизну изделия (k= 1...3);

d - диаметр вмятины, мм.

Для данного случая при высоте вмятины 15 мм избыточное давление составит 7.58•10-2МПа.

По сравнению с прототипом реализация данного способа позволяет осуществлять правку оболочек с затрудненным доступом к одной из сторон, обеспечивает выправление одновременно нескольких зон деформации за один цикл, не требует больших капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2387512C2 |

| СПОСОБ ТУШЕНИЯ ПОЖАРА | 2002 |

|

RU2216367C2 |

| СПОСОБ ТУШЕНИЯ ЛЕСНЫХ ПОЖАРОВ | 1999 |

|

RU2169596C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1999 |

|

RU2158155C1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287392C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ ЖИДКОСТЕЙ НА РАЗЛИЧНЫХ ТИПАХ ПОДСТИЛАЮЩЕЙ ПОВЕРХНОСТИ | 1999 |

|

RU2179049C2 |

| Способ правки изделий | 1990 |

|

SU1761354A1 |

| ПРАВИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2219008C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2067780C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ И КАБИН АВТОМОБИЛЕЙ | 1995 |

|

RU2094150C1 |

Изобретение относится к области правки и ремонта деталей машин и технических средств в общем машиностроении, судостроении, транспортном строительстве, химической и других отраслях промышленности при правке деталей и изделий типа тонкостенных оболочек - замкнутых и незамкнутых с затрудненным и нормальным доступом к одной из сторон (баки, панели, кузовные детали и т.п. ). Сущность изобретения: на имеющей дефекты зоне поверхности оболочки создают замкнутую полость, затем в зоне деформации оболочку подвергают нормально направленному к поверхности выправляющему воздействию, а после создания на поверхности оболочки полости оболочку помещают в замкнутую камеру, в которой создают повышенное давление, формирующее выправляющее воздействие на оболочку, при этом полости создают в нескольких имеющих дефекты зонах поверхности оболочки, а величину выправляющего воздействия со стороны давления камеры выбирают равным величине выправляющего воздействия для зоны с наименьшей площадью дефекта. Способ позволяет выправлять одновременно несколько зон деформации за один цикл, не требует больших капитальных затрат, обеспечивает высокое качество выправленной поверхности. 1 з.п.ф-лы, 6 ил.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ИЗ ТЕРМОРЕАКТИВНЫХ СМЕСЕЙ | 0 |

|

SU234621A1 |

| Устройство для прокладывания уточных нитей к многозевному пневматическому ткацкому станку | 1985 |

|

SU1452868A1 |

| US 3501935 A, 24.03.70 | |||

| US 4753104 A, 28.06.88 | |||

| Пневматическое устройство для ремонта крупногабаритных полых изделий | 1986 |

|

SU1411138A1 |

Авторы

Даты

1999-11-20—Публикация

1998-05-26—Подача