Изобретение относится к обработке металлов давлением, в частности к листовой штамповке в авиационной, автомобильной и других отраслях промышленности. Изобретение может быть использовано, например, для получения отверстия с окантовкой для установки датчика топливомера новой конструкции в подвесном топливном баке вертолета МИ-8, что представляет большую проблему, так как доступ к обшивке изнутри практически невозможен из-за узкой горловины и внутреннего силового набора. Изобретение может быть также использовано при необходимости получить выштамповку, местное усиление в виде рифта или отверстие на обтекателе больших габаритов, имеющем симметричную форму, что требует усложнения конструкции оснастки или большого объема дополнительных операций, выполняемых вручную.

Из уровня техники известно, что изготовление крупногабаритных обшивок, капотов, баков и других тонкостенных замкнутых оболочек, а также панелей обычно осуществляется методом штамповки либо обтяжки. При этом получение на поверхности данных изделий участков знакопеременной кривизны, выштамповок, зигов, а также отверстий значительно усложняет и удорожает оснастку. Также, при модернизации уже существующей техники или доработки ее конструкции, возникает необходимость получить на поверхности изделий дополнительные отверстия, выштамповки или участки знакопеременной кривизны, что сопряжено с выполнением трудоемких работ, требующих высокой квалификации исполнителей, что не всегда возможно и приводит к замене еще работоспособного изделия (оболочки, капота, обшивки, бака, панели и т.п.). Предлагаемое изобретение позволяет в значительной мере решить эти проблемы.

Известен способ обтяжки листовых заготовок (RU 2123403 С1, МПК B21D 11/20, 20.12.1998), заключающийся в том, что процесс обтяжки длинномерных обшивок осуществляется на обтяжном прессе с использованием регулируемых упругих формообразующих (формоизменяющих) элементов, позволяющих получать длинномерные детали двойной знакопеременной кривизны. Способ позволяет получать длинномерные обшивки двойной знакопеременной кривизны с выштамповками и вогнутостями по концам и боковой поверхности на прессах упрощенной конструкции.

Общими признаками известного способа с заявляемым является: создание на поверхности изделия участков, где формообразующее (формоизменяющее) воздействие отличается по величине и направлению.

Недостатком аналога является его низкая технологичность из-за ограниченности области применения и сложности получения выштамповок точной формы, из-за невозможности создания точных по величине и направлению местных усилий, так как упругие элементы могут различаться по физическим свойствам (плотность, упругость, коэффициент трения), влияющим на характер взаимодействия накладки с материалом оболочки и на качество выштамповок.

Кроме того, недостатками известного метода являются:

- сложность и громоздкость конструкции закрепления дополнительных пуансонов, образующих выштамповки и вогнутости на листовой поверхности;

- значительная металлоемкость изготовления пуансона для обтяжки листовых деталей.

Известен способ обтяжки листовых заготовок (SU № 1127667, B21D 11/20, 07.12.1984), заключающийся в том, что предварительно на обшивку приклеивают накладку из эластичного материала переменной толщины, а затем производят совместное деформирование обшивки с накладкой по обтяжному пуансону с последующим удалением накладки после окончания деформирования.

Общими признаками известного способа с заявляемым является: создание на поверхности оболочки устройств для получения местных изменений ее формы до создания формообразующего (формоизменяющего) воздействия.

Недостатком данного способа обтяжки листовых заготовок для получения обшивок знакопеременной кривизны является низкая технологичность и недостаточное качество получаемых местных изменений формы изделия из-за невозможности с достаточной точностью обеспечить положение местных изменений формы на поверхности уже готовой оболочки из-за того, что эластичные элементы устанавливаются на заготовку оболочки до вытяжки и возможны погрешности установки заготовки на обтяжной пуансон; из-за сложности создания точных по величине и направлению усилий обтяжки в связи с дискретностью свойств материала заготовок. Кроме того, следует отметить сложность изготовления эластичной накладки переменной толщины.

За прототип принят, как наиболее близкий по технической сущности, способ правки тонкостенных оболочек (RU 2141390 С1, B21D 1/08, B23P 6/00, 20.11.1999), где на имеющей дефекты зоне поверхности оболочки создают замкнутую полость, затем в зоне деформации оболочку подвергают нормально направленному к поверхности выправляющему воздействию, а после создания на поверхности оболочки полости оболочку помещают в замкнутую камеру, в которой создают повышенное давление, формирующее выправляющее воздействие на оболочку, при этом полости создают в нескольких имеющих дефекты зонах поверхности оболочки, а величину выправляющего воздействия со стороны давления камеры выбирают равной величине выправляющего воздействия для зоны с наименьшей площадью дефекта.

Общими признаками известного способа с заявляемым является прием создания нормально направленного усилия, необходимого для получения выштамповок и (или) отверстий на поверхности тонкостенной оболочки, местным перепадом давления и предварительное создание на поверхности тонкостенной оболочки замкнутой полости.

Недостатком данного способа является ограниченность его функционального применения, обусловленная возможностью использования воздействия усилия от местного перепада давления только для создания выправляющего воздействия.

Технической задачей изобретения является расширение технических возможностей способа, снижение трудоемкости и затрат при получении выштамповок, участков знакопеременной кривизны и/или отверстий на тонкостенных оболочках с затрудненным доступом к одной из сторон крупногабаритных оболочек, изделий (в том числе обшивок), имеющих силовой набор, а также при их модернизации.

Технический результат заявляемого изобретения заключается в повышении качества, точности и технологичности получения на тонкостенных оболочках участков знакопеременной кривизны, выштамповок и/или получения отверстий при одновременном значительном снижении трудоемкости операций, предотвращении загрязнения изделий опилками и стружкой при получении отверстий, исключении необходимости создания и применения узкоспециализированной крупногабаритной оснастки (штампов) и специального оборудования (прессов больших размеров).

Технический результат достигается тем, что в способе обработки давлением тонкостенных оболочек, включающем создание на соответствующей зоне поверхности тонкостенной оболочки, по меньшей мере, одной замкнутой полости и нормально направленного силового воздействия местным перепадом давления, в зоне, ограниченной замкнутой полостью, при этом нормально направленное силовое воздействие осуществляют величиной, равной величине силового воздействия, соответствующего зоне с наименьшей площадью, согласно изобретению, одновременно с созданием замкнутых полостей на соответствующих зонах поверхности тонкостенных оболочек внутрь замкнутых полостей устанавливают матрицы.

В качестве матриц для формообразования (формоизменения) участков знакопеременной кривизны и выштамповок используют перфорированные матрицы заданных форм. Для получения отверстий используют матрицы, имеющие острый край по линии их контакта с поверхностью тонкостенной оболочки, которые устанавливают в заполненные эластичной средой замкнутые полости.

Технический результат заявляемого изобретения достигается и тем, что создание нормально направленного силового воздействия в зоне, ограниченной замкнутой полостью, осуществляют путем помещения тонкостенной оболочки в открытый водоем на глубину, обеспечивающую расчетное давление.

Другими словами, местный перепад давления достигается новой совокупностью признаков, хотя и состоящей в большинстве своем из признаков прототипа и содержащей в качестве нового функционально самостоятельного признака признак, известный из уровня техники - матрицу, однако в сочетании с другими новыми признаками заявляемого способа, касающихся нового места установки матриц (внутрь замкнутых полостей на соответствующих зонах поверхности тонкостенных оболочек, а не в штампы) и времени проведения данной операции (одновременно с созданием замкнутых полостей на соответствующих зонах тонкостенных оболочек), заявляемая совокупность признаков обеспечивает достижение нового технического результата. А именно - получение на тонкостенных оболочках участков знакопеременной кривизны, выштамповок и/или получение отверстий с высоким качеством и точностью технологичным способом, при реализации которого значительно снижается трудоемкость проведения операций, предотвращается загрязнение полости изделий опилками и стружкой, исключается необходимость создания и применения узкоспециализированной крупногабаритной оснастки (штампов) и специального оборудования (прессов больших размеров).

Возможность создания перепадов давления на участках с затрудненным доступом к одной из сторон существенно расширяет технические возможности способа, например при модернизации уже эксплуатируемых изделий.

Из патентно-технической литературы не выявлено решений, позволяющих осуществлять процесс получения выштамповок, участков знакопеременной кривизны и (или) отверстий путем создания местных перепадов давления на одном или одновременно на нескольких участках оболочки, в том числе и двойной кривизны. Выбор величины силового воздействия, равного величине, соответствующей для зоны с наименьшей площадью формообразования (формоизменения) или отверстия, осуществление силового воздействия местным перепадом давления при условии ограничения перемещения соответствующих формоизменяемых и/или вырубаемых (разделяемых) участков тонкостенной оболочки и предварительная установка в замкнутые полости матриц, взаимодействующих в момент местного перепада давления с деформируемым участком тонкостенной оболочки по линии их контакта и препятствующих ее прорыву, обеспечивает наряду с известной функцией - правкой, возможность достижения новой функции - формообразования (формоизменения) на тонкостенных оболочках участков знакопеременной кривизны, выштамповок и/или получения отверстий (разделения).

Заявляемая совокупность признаков, несмотря на кажущуюся простоту и использование признаков, известных из других решений, позволяет получить новый технический результат и решить серьезные технические и технологические проблемы в данной области техники и других отраслях, что доказывает соответствие заявляемого объекта условию патентоспособности «изобретательский уровень».

Заявляемое изобретение поясняется чертежами, где:

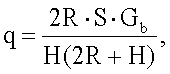

на фиг.1 представлено ограничивающее устройство для формовки выштамповки;

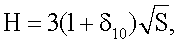

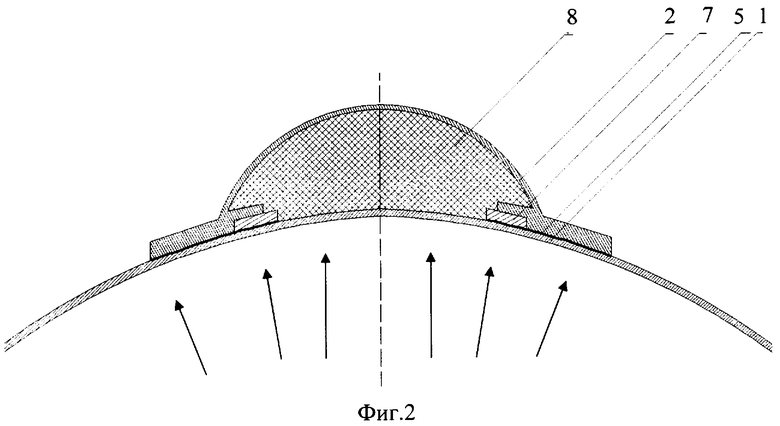

на фиг.2 представлено ограничивающее устройство для получения отверстий;

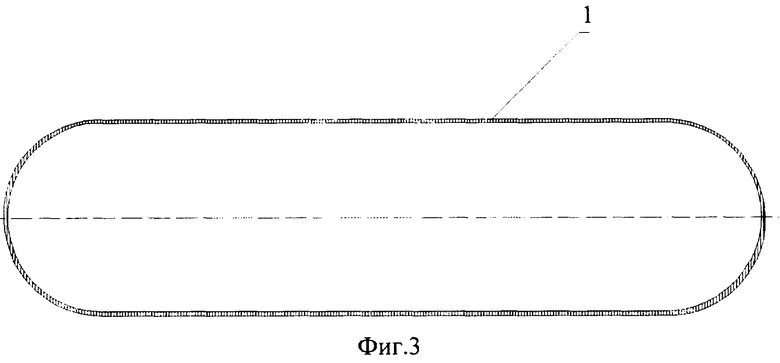

на фиг.3 - тонкостенная оболочка до установки на ней ограничивающих устройств;

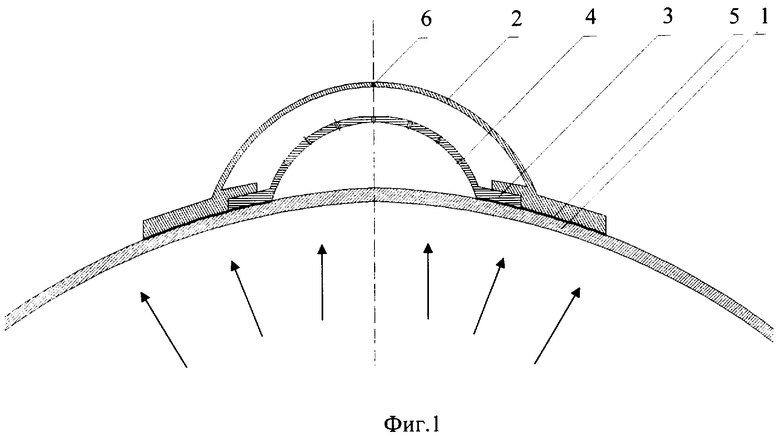

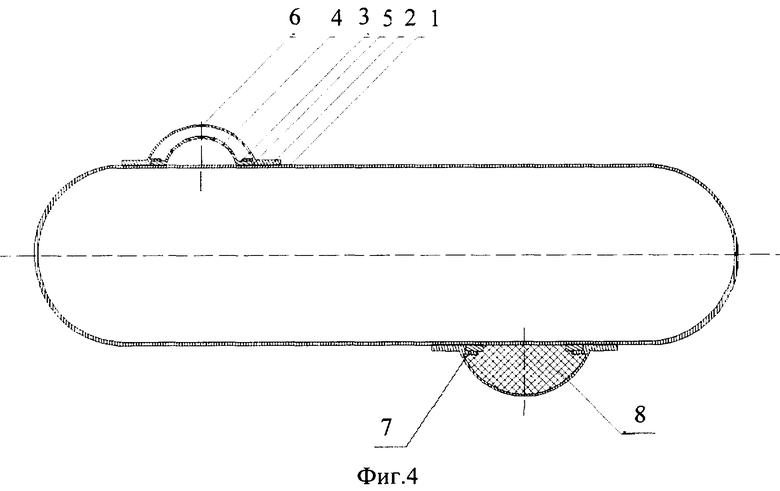

на фиг.4 - тонкостенная оболочка с установленными на ней ограничивающими устройствами;

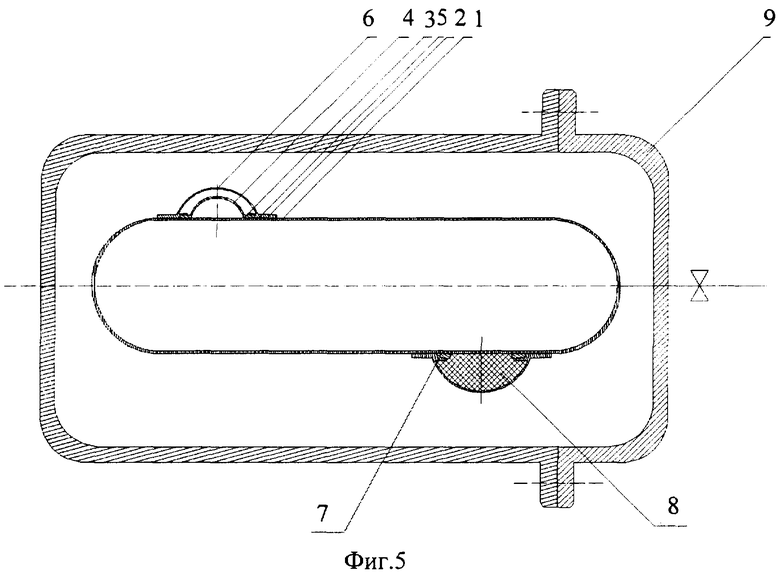

на фиг.5 - тонкостенная оболочка с установленными на ней ограничивающими устройствами, помещенная в камеру с избыточным давлением;

на фиг.6 - тонкостенная оболочка после извлечения из камеры со снятыми ограничивающими устройствами.

Способ осуществляется следующим.

На поверхность тонкостенной оболочки 1 устанавливают ограничивающие устройства (фиг.1, фиг.2), состоящие из корпуса 2 и матрицы 3. Причем, как показано на фиг.1, для формообразования (формоизменения) на тонкостенных оболочках участков знакопеременной кривизны и выштамповок, в замкнутую полость устанавливают матрицу 3 заданной формы для обеспечения ее взаимодействия с формоизменяемым участком тонкостенной оболочки, создания соответствующей его формы и с целью предотвращения прорыва тонкостенной оболочки на этом участке. Матрица 3 для формовки выштамповок или участков знакопеременной кривизны имеет перфорацию 4, как показано на фиг.1.

Корпус 2 и матрицу 3 крепят к тонкостенной оболочке 1 (обшивке) с помощью клеящего вещества 5. Корпус 2 имеет обратный клапан 6 (фиг.1) и с тонкостенной оболочкой 1 образует замкнутую полость.

Матрица 7 для получения отверстий имеет острый край по линии контакта с поверхностью тонкостенной оболочки 1 (фиг.2), а пространство между корпусом 2 и тонкостенной оболочкой (обшивкой) 1 заполнено эластичной средой 8, например полиуретаном.

Тонкостенную оболочку 1 (обшивку) с установленными на нее устройствами помещают в камеру, где создается избыточное давление, по величине равное давлению для получения участков знакопеременной кривизны, выштамповок и/или отверстия наименьшей площади.

По предлагаемому способу на первой стадии осуществляется подготовка тонкостенной оболочки 1 (фиг.3) под изменение геометрии ее поверхности. Для этого в зонах, в которых необходимо получить выштамповку и (или) отверстие, создают замкнутые полости при помощи вышеописанного устройства. В таком виде тонкостенную оболочку 1 помещают в камеру 9 и создают расчетное по величине давление (фиг.4). При создании расчетного избыточного давления, соответствующего необходимой величине формообразующего (формоизменяющего) воздействия для получения выштамповки и/или отверстия с наименьшей площадью, гарантируется также получение всех выштамповок, участков знакопеременной кривизны и (или) отверстий с большей площадью, так как для их получения необходима меньшая величина силового воздействия. Это воздействие создается за счет перепада давления между полостью, ограниченной устройствами (фиг.1 и/или фиг.2) и давлением в камере 9 (фиг.4). Участок, подвергаемый формоизменению, деформируется до контакта с перфорированной матрицей 3. Участок, подвергаемый вырубке (разделению) отверстия, выдавливается, контактируя с эластичной средой 8 до вырубки отверстия по контуру матрицы 7. После деформирования давление сбрасывают. Тонкостенную оболочку 1 извлекают и снимают ограничивающие устройства. Готовая тонкостенная оболочка 1 представлена на фиг.6. Таким же образом производят модернизацию уже эксплуатирующихся изделий.

При формообразовании (формоизменении) или модернизации тонкостенных оболочек или изделий значительных размеров, например железнодорожных цистерн, ускорителей ракет и других подобных изделий, не всегда возможно найти камеру соответствующего размера. В таких случаях предлагается оболочку с установленными на ней ограничивающими устройствами опускать в естественный водоем, например в море, океан, на глубину, где давление соответствует усилию, достаточному для формообразования (формоизменения) и/или получения отверстий (разделения) или правки.

Пример 1

Требуется в стенке топливного бака, изготовленного из алюминиевого сплава АМГ3М толщиной 1,5 мм, получить отверстие диаметром 200 мм; величина потребного давления определяется по формуле (см. Ходырев В.А. «Применение полиуретана в листоштамповочном производстве», Пермь, 1973 г., с.232):

где Н - высота матрицы 3 (фиг.2).

где S - толщина материала;

δ10 - относительное удлинение материала детали;

R - радиус кривизны отверстия;

Gb - предел прочности материала.

Для АМГ3М δ10=0,19; Gb=23 кгс/мм2; R=100 мм.

То: q=7,85 МПа.

Пример 2

Требуется на стенке того же изделия получить выштамповку в виде полусферы радиусом 100 мм; потребное давление (см. Исаченков Е.И. «Штамповка резиной и жидкостью», М.: «Машиностроение», 1976 г., с.175):

где GT - предел текучести.

Для АМГ3М GT=16,5 кгс/мм2; r=100 мм; S=1,5 мм.

Тогда: q=0,49 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 1998 |

|

RU2141390C1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНОЙ СТРУКТУРЫ С УЧАСТКАМИ, ИМЕЮЩИМИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ПАНЕЛЬНОЙ СТРУКТУРЫ РАЗЛИЧНЫЙ УРОВЕНЬ НАГРУЖЕНИЯ | 2009 |

|

RU2410187C2 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ получения оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2710198C1 |

Изобретение относится к области обработки давлением, в частности к получению отверстий на оболочках знакопеременной кривизны. На участках поверхности тонкостенной оболочки, на которых необходимо получить отверстия, создают замкнутые полости, образованные ограничивающими устройствами в виде корпуса и размещенной внутри замкнутой полости матрицы. Используют матрицу с острой кромкой по линии ее контакта с тонкостенной оболочкой, а замкнутую полость заполняют эластичной средой. Прикладывают нормально направленное силовое воздействие местным перепадом давления в зоне, ограниченной замкнутой полостью для осуществления вырубки отверстия. Получают отверстия на нескольких участках оболочки за один цикл, что снижает трудоемкость и затраты на изготовление оснастки. 1 з.п. ф-лы, 6 ил.

1. Способ обработки давлением вырубкой отверстий в тонкостенных оболочках, характеризующийся тем, что на поверхности тонкостенной оболочки в зонах, в которых необходимо получить отверстия, создают замкнутые полости, каждая из которых образована ограничивающими устройствами в виде корпуса, и размещенной внутри замкнутой полости матрицы с острой кромкой по линии ее контакта с тонкостенной оболочкой, заполняют замкнутую полость эластичной средой и создают нормально направленное силовое воздействие местным перепадом давления в зоне, ограниченной замкнутой полостью.

2. Способ по п.1, характеризующийся тем, что тонкостенную оболочку с ограничивающими устройствами помещают в открытый водоем на глубину, обеспечивающую заданное по величине нормально направленное силовое воздействие.

| СПОСОБ ПРАВКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 1998 |

|

RU2141390C1 |

| Способ получения отверстий и устройство для его осуществления | 1986 |

|

SU1444033A1 |

| СПОСОБ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2096117C1 |

| US 4708008 A, 24.11.1987 | |||

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1971, с.21-27, 215, 552, 276 | |||

| Исаченков Е.И | |||

| Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1976, с.175 | |||

| Ходырев В.А | |||

| Применение полиуретана в листоштамповочном производстве | |||

| - Пермь: Машиностроение, 1973, с.232. | |||

Авторы

Даты

2010-04-27—Публикация

2008-04-08—Подача