Область техники, к которой относится изобретение

Настоящее изобретение относится к трубам из сплавов на основе Zr, используемым в качестве элементов конструкции активной зоны ядерных реакторов, в частности реакторов с тяжелой водой под давлением типа CANDU (CANada Deuterium Uranium) и способу их изготовления.

Уровень техники

Трубы давления подвержены воздействию высокого флюенса нейтронов и воды высоких температур в реакторах CANDU, поскольку сборки твэлов находятся внутри них. Проблема состоит в том, что трубы давления деградируют быстрее, чем ожидалось, что приводит к их замене ранее проектного ресурса. Для решения этой проблемы и дальнейшего увеличения их проектного ресурса более чем 30 лет необходимо усовершенствование труб давления, чтобы они удовлетворяли плановым целевым величинам, приведенным в [С.Е.Coleman, B.F.Cheadle et al, Zirconium in the Nuclear Industry: Eleventh International Symposium, ASTM STP 1295, E.R.Bradley and G.P.Sabol, Eds., American Society for Testing and Materials, 1997, 884-898.]. Если исходить из критерия "течь перед разрушением" (LBB), то скорость замедленного гидридного растрескивания (ЗГР) и вязкость разрушения - два основных фактора, определяющих запас безопасности для требования LBB. Однако существующие Zr-2,5Nb трубы CANDU имеют некоторые недостатки, такие как высокая скорость ЗГР, низкая вязкость разрушения и неравномерное распределение механической прочности. Поскольку трубы давления CANDU испытывают сильную деформацию при выдавливании при 817°C, соответствующую области (α+β) фазы [В.А.Cheadle, С.Е.Coleman and H.Light, Nuclear Technology, Vol.57, 1982, 413-425], они имеют тангенциальную текстуру с большой долей базисных полюсов, лежащих в окружном направлении, и сильно удлиненные α-Zr зерна с β-Zr-фазой между ними. Эти характеристики микроструктуры являются причиной недостатков, существующих Zr-2,5Nb труб давления CANDU. Поэтому проведенные до сих пор исследования были сфокусированы на снижение скорости ЗГР и увеличение вязкости разрушения. Увеличение вязкости разрушения труб CANDU было достигнуто путем уменьшения газовых примесей за счет введения четырехкратной плавки слитка [С.Е.Coleman, B.F.Cheadle et al, Zirconium in the Nuclear Industry: Eleventh International Symposium, ASTM STP 1295, E.R.Bradley and G.P.Sabol, Eds., American Society for Testing and Materials, 1997, 884-898]. Однако до сих пор не было достигнуто улучшения стойкости к ЗГР. Много внимания было уделено модификации процесса изготовления Zr-2,5Nb труб давления CANDU для исследования влияния на восприимчивость к радиационному росту и ЗГР [R.G.Fleck, E.G.Price and B.A.Cheadle, Zirconium in the Nuclear Industry: Sixty International Symposium, ASTM STP 824, D.G.Franklin and R.B.Adamson, Eds., American Society for Testing and Materials, 1984, 88-105]. Модифицированные процессы изготовления включают более низкую, на 38°C, температуру горячего выдавливания, снижающего удлинение на 29%, с последующим холодным волочением либо за одну ступень на 40% и отжигом при 475-500°C в течение 6 ч (способы 1 и 3), либо за 2 ступени по 20% с промежуточным отжигом при 650°C в течение 0,5 ч (способ 2). Хотя один из модифицированных процессов обнаруживает значительно меньший рост под действием нейтронного облучения, модифицированные трубы не обладают лучшими сопротивлением ЗГР и вязкостью разрушения по сравнению с существующей Zr-2,5Nb трубой CANDU. Сопротивление ЗГР Zr-2,5 Nb труб можно улучшить за счет контролирования текстуры, поэтому Ким и др. подали патент, притязающий на метод производства труб давления, стойких к ЗГР, с радиальной текстурой, в которой большая доля базисных полюсов лежит в радиальном направлении [S.S.Kirn, D.W.Kirn, J.W.Hong, Y.W.Kang, USA Patent, No. 5681406, C 22 C 16/00, Oct. 1997]. Метод, заявленный в данном патенте, включает поперечную прокатку труб в конечном процессе, приводящую к образованию радиальной текстуры, а также увеличению сопротивления ЗГР. Однако в данном патенте специально не упоминается коррозионная стойкость, вязкость разрушения, ползучесть и прочность. Это объясняется тем, что радиальная текстура благоприятна стойкости к ЗГР, но будет способствовать усиленной ползучести [С.Е.Coleman, B.F.Cheadle et al, Zirconium in the Nuclear Industry: Eleventh International Symposium, ASTM STP 1295, E.R.Bradley and G..P.Sabol, Eds., American Society for Testing and Materials, 1997, 884-898].

Таким образом, необходимо оптимизировать не только текстуру, но и микроструктуру, чтобы изготовить улучшенные трубы с более высокой стойкостью к ЗГР и всеми другими свойствами не хуже, чем у существующей Zr-2,5Nb трубы CANDU. Попытка изготовить трубы давления с оптимизированными микроструктурой и текстурой была предпринята при изготовлении Zr-2,5Nb трубы давления с обработкой ТМО (термомеханическая обработка) для реакторов РБМК (Реактор Большой Мощности Канальный) [A.V.Nikulina, N.G.Reshetnikov et al, Voprosy Atomnoy Nauki i Tekniki, Series: Materials Science and Novel Materials, 1990, issue 2(36), 46-54]. Она включает выдавливание при 700-750°C с коэффициентом выдавливания менее 11, 1-ую холодную прокатку, 1-ый промежуточный отжиг при 580°C в течение 3 ч, 2-ую холодную прокатку, 2-ой промежуточный отжиг при 850-870°C и закалку в воду (ТМО-1) или в смесь аргона с гелием (ТМО-2), 3-ю холодную прокатку и окончательный отжиг при 515°C (ТМО-1) или 530-540°C (ТМО-2) в течение 24 ч. Zr-2,5Nb труба ТМО-2, изготовленная по указанному процессу, имеет радиальную текстуру, хорошую стойкость к ЗГР и сравнительно высокое сопротивление ползучести, но очень низкую прочность и меньшую коррозионную стойкость.

Недавно в Канаде в качестве альтернативного материала для труб давления разработаны многокомпонентные сплавы на основе Zr. Труба EXCEL, изготовленная из так называемого сплава EXCEL, содержащего 2,5-4,0 вес.% Sn, 0,5-1,5 вес.% Мо, 0,5-1,5 вес.% Nb, остальное - Zr, была заявлена как имеющая малый рост 1-5% и максимальное увеличение диаметра - 2,5% в течение срока эксплуатации 30 лет в реакторах CANDU [В.А.Cheadle et al, USA Patent 4065328, 1977; C22F 1/18, USA Patent No. 4452648, 1984]. Однако эта EXCEL труба имеет более низкую пластичность, соответствующую удлинению в несколько процентов, очень низкую вязкость разрушения (dJ/da) и высокую скорость ЗГР, что в конечном счете дает малый запас безопасности до критерия LBB.

Еще один многокомпонентный сплав, содержащий 1 вес.% Sn, 1 вес.% Nb и 0.5 вес.% Fe, был разработан в России в качестве конструкционного материала ядерных реакторов [A.V.Nikulina, V.A.Markelov et al, Zirconium in the Nuclear Industry: Eleventh International Symposium, ASTM STP 1295, E.R.Bradley and G..P.Sabol, Eds., American Society for Testing and Materials, 1996, 785-804].

Наиболее близким аналогом заявленного способа является способ получения труб из сплава на основе циркония, включающий изготовление слитка, предварительную бета-обработку слитка, получение заготовки путем горячего формования заготовки с промежуточными отжигами при температуре существования альфа-циркония и доводку заготовки до получения готовой трубы [US 5560790, МПК C 22 F 1/18 (2006.01), опубл. 01.10.1996].

Техническим результатом изобретения является увеличение стойкости к ЗГР, высокая вязкость разрушения, однородные коррозионные и механические свойства по длине - коррозионная стойкость, прочность и скорость ползучести.

Наиболее близким аналогом предложенного изобретения - труба из сплава на основе циркония, изготовленная по способу п.1, является труба из сплава на основе циркония, содержащего 0,5-1,5 мас.% Nb, 0,9-1,5 мас.% Sn, 0,3-0,6 мас.% Fe, 0,005-0,2 мас.% Cr, 0,005-0,04 мас.% С, 0,05-0,15 мас.% О, 0,005-0,15 мас.% Si и остальное Zr [US 5560790, МПК C 22 F 1/18 (2006.01), опубл. 01.10.1996]. Оболочечная труба, изготовленная из этого многокомпонентного сплава, имела улучшенную коррозионную стойкость, повышенные прочность на растяжение и сопротивление ползучести и росту, особенно в реакторных условиях. Этот факт заставляет предположить, что этот сплав должен быть перспективным материалом труб давления, но для этого необходимо найти оптимальный процесс изготовления для получения улучшенных труб давления с лучшей стойкостью к ЗГР и всеми остальными свойствами, сравнимыми со свойствами существующих труб давления, эксплуатирующихся в реакторах CANDU.

Техническим результатом изобретения является увеличение стойкости к ЗГР, высокая вязкость разрушения, однородные коррозионные и механические свойства по длине - коррозионная стойкость, прочность и скорость ползучести.

Раскрытие изобретения.

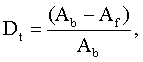

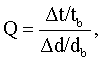

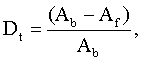

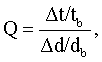

Для достижения технического результата способ изготовления бесшовных труб из сплавов на основе циркония включает гомогенезирующую обработку выдавленных трубных гильз в области (α+β)-фазы, закалку в воду, отжиг со снятием напряжений в области α-фазы, 1-ую холодную прокатку, промежуточный отжиг, 2-ую холодную прокатку и окончательный отжиг, причем гомогенезирующую обработку в области (α+β)-фазы осуществляют при температуре на 20-60°C ниже температуры превращения (α+β)/β, при этом общая деформация Dt после 1-ой и 2-ой холодной прокатки более 70% и Q-фактор на 2-ой холодной прокатке не менее 5, а отношение Q-фактора между 2-ой и 1-ой холодной прокаткой больше 2, промежуточный отжиг между двумя холодными прокатками проводят в области α-фазы или в области (α+β)-фазы и окончательный отжиг проводят в области α-фазы при температуре на 120-270°C ниже температуры α/(α+β) превращения, при этом:

где Ab - исходная площадь поперечного сечения трубы до холодной прокатки и Af - окончательная площадь поперечного сечения после холодной прокатки

где Δt=tf-tb, Δd=df-db, tb и db - толщина и средний диаметр трубы до холодной прокатки, tf и df - толщина и средний диаметр трубы после холодной прокатки.

В частном варианте выдавленные трубные заготовки изготавливают из сплава на основе циркония, содержащего 2,5-2,8 вес.% Nb, 0,1-0,13 вес.% О, 0,05-0,13 вес.% Fe, примеси - <0,0005 вес.% водорода, <0,0065 вес.% азота, <0,0001 вес.% хлора, <0,0125 вес.% углерода, <0,0010 вес.% фосфора и остальное Zr.

В другом частном варианте промежуточный отжиг после 1-ой холодной прокатки осуществляют при температуре на 30-130°C выше температуры превращения α/(α+β), а окончательный отжиг осуществляют при температуре на 120-220°C ниже температуры превращения α/(α+β).

В другом частном варианте сплав на основе циркония имеет средний объем β-Zr-фазы не менее 10 об.% и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, более 0,75.

В другом частном варианте сплав на основе циркония имеет средний объем β-Zr-фазы 10-20 об.% и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, 0,75-0,90.

В другом частном варианте выдавленные трубные гильзы изготавливают из сплава на основе циркония, содержащего 0,9-1,2 вес.% Nb, 1,1-1,42 вес.% Sn, 0,3-0,47 вес.% Fe, 0,05-0,12 вес.% О, примеси - <0,0005 вес.% водорода, <0,0065 вес.% азота, <0,0001 вес.% хлора, <0,0125 вес.% углерода, <0,0010 вес.% фосфора и остальное Zr.

В другом частном варианте выдавленные трубные гильзы получают из слитков, подверженных β-закалке со скоростью охлаждения выше 50°С/с.

В другом частном варианте промежуточный отжиг после 1-ой холодной прокатки проводят при температуре на 70-130°С ниже температуры α/(α+β) превращения и окончательный отжиг при температуре на 120-270°С ниже температуры α/(α+β) превращения.

В другом частном варианте частицы второй фазы Zr(Nb, Fe)2 составляют не более 1 об.% и имеют средний диаметр не более 0,05 мкм и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft более 0,9.

В другом частном варианте частицы второй фазы Zr(Nb, Fe)2 имеют средний диаметр не более 0,05 мкм и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, 0,9-1,3.

Для достижения технического результата труба из сплава на основе циркония изготовлена по способу п.1 и сплав содержит 2,5-2,8 вес.% Nb, 0,1-0,13 вес.% О, 0,05-0,13 вес.% Fe, примесей - <0,0005 вес.% водорода, <0,0065 вес.% азота, <0,0001 вес.% хлора, <0,0125 вес.% углерода, <0,0010 вес.% фосфора и остальное Zr и имеет средний объем β-Zr-фазы не менее 10 об.%, и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, более 0,75.

В частном варианте сплав на основе циркония имеет средний объем β-Zr-фазы 10-20 об.% и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, от 0,75 до 0,9.

В другом частном варианте скорость замедленного гидридного растрескивания менее 6×10-8м/с при 250°С, пороговый коэффициент интенсивности напряжений не менее 10 МПа√м при 250°С и сопротивление вязкому разрушению, dJ/da, более 300 МПа при 250°С и прочность на растяжение более 480 МПа при 300°С.

В другом частном варианте труба изготовлена по способу п.1 и сплав содержит 0,9-1,2 вес.% Nb, 1,1-1,42 вес.% Sn, 0,3-0,47 вес.%Fe, 0,05-0,12 вес.% О, и примеси - <0,0005 вес.% водорода, <0,0065 вес.% азота, <0,0001 вес.% хлора, <0,0125 вес.% углерода, <0,0010 вес.% фосфора и остальное Zr, имеет частицы второй фазы Zr(Nb, Fe)2 не более 1 об.% со средним диаметром не более 0,05 мкм и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, более 0,9.

В другом частном варианте частицы второй фазы Zr(Nb, Fe)2 имеют средний диаметр не более 0,05 мкм и текстуру с отношением компонентов базисного полюса в радиальном и тангенциальном направлениях, fr/ft, от 0,9 до 1,3.

В другом частном варианте скорость замедленного гидридного растрескивания менее 6×10-8м/с при 250°С, пороговый коэффициент интенсивности напряжений не менее 10 МПа√м при 250°C, сопротивление вязкому разрушению, dJ/da, более 250 МПа при 250°C и прочность на растяжение более 480 МПа при 300°C.

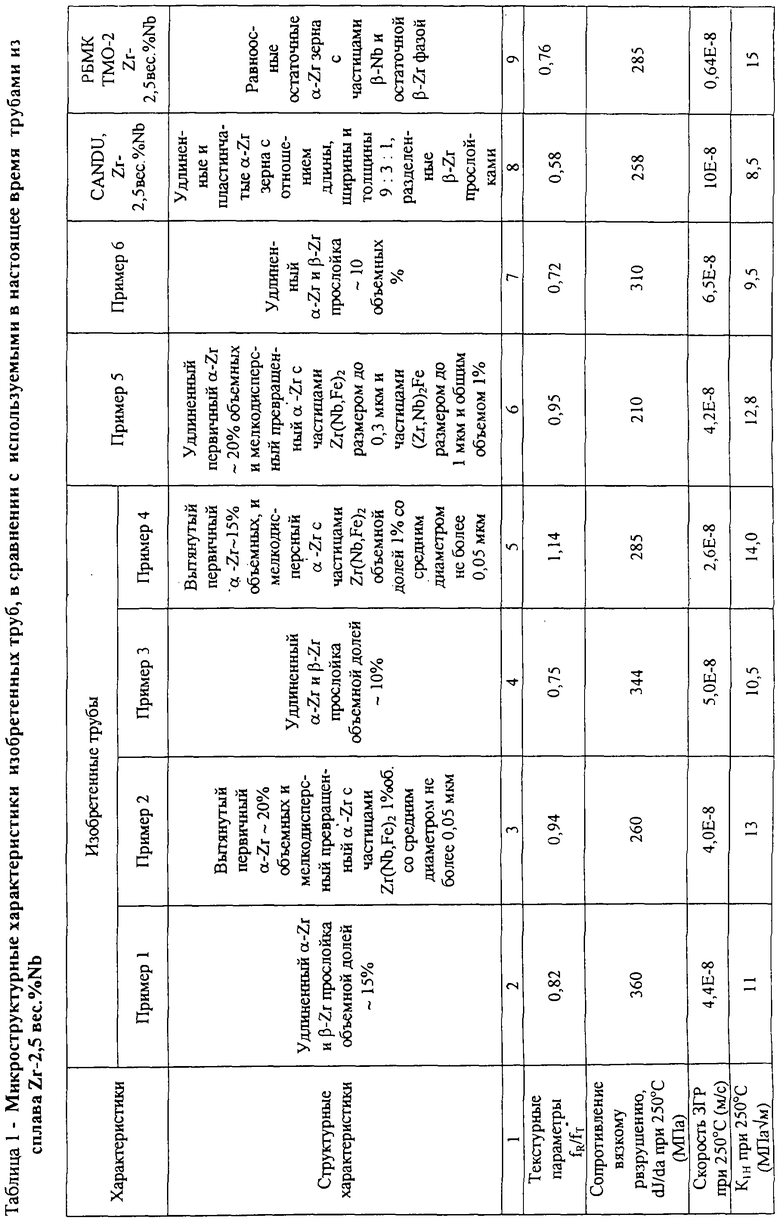

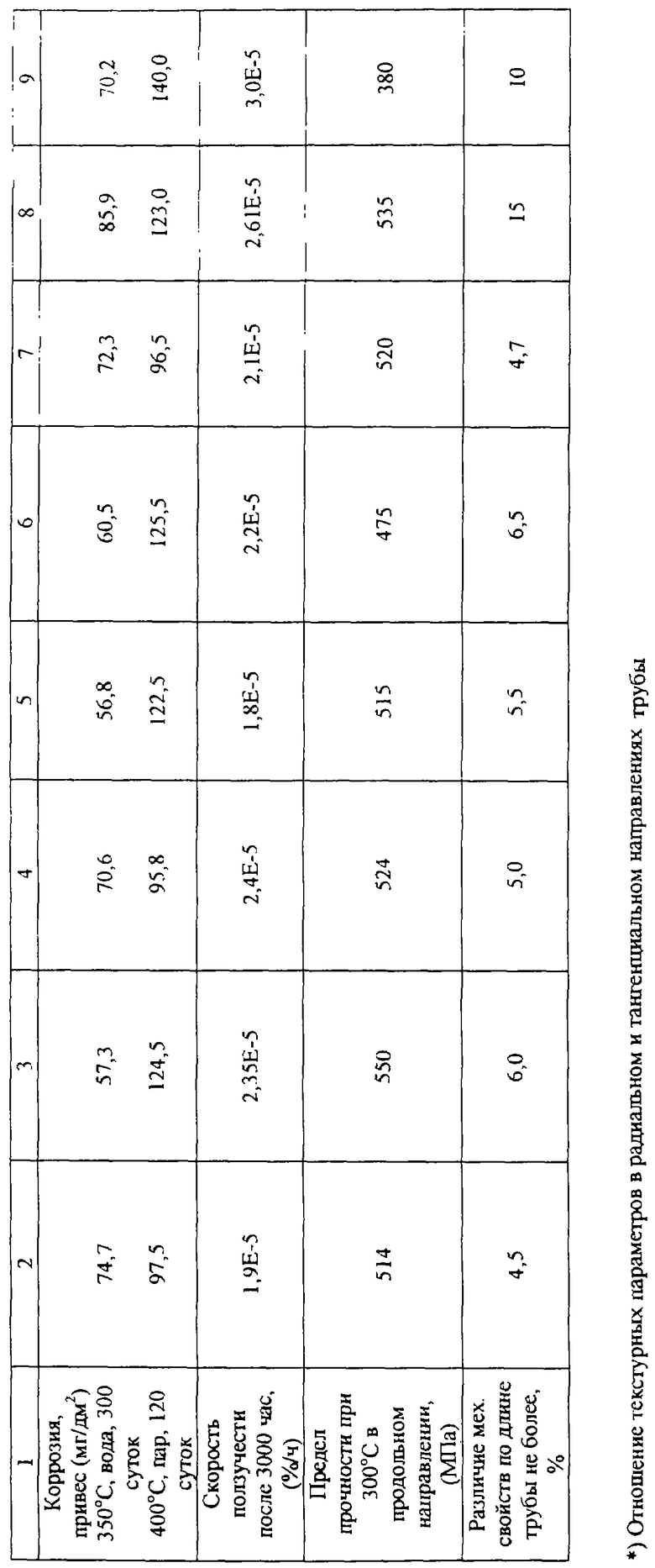

В таблице приведены микроструктурные характеристики и свойства изобретенных труб в сравнении с используемыми в настоящее время трубами из сплава Zr-2,5Nb.

Специфическая характеристика процессов изготовления указанных труб, выполняющих указанные выше цели, заключается в следующих фактах: выдавленная трубная гильза подвергается гомогенизирующей обработке в области (α+β)-фазы при температуре на 20-60°C ниже температуры превращения (α+β)/β и закалке в воду с последующим снятием напряжений в области α-фазы и двум ступеням холодной прокатки с общей деформацией Dt более 70%, Q-фактором на второй холодной прокатке не менее 5, причем отношение Q-фактора между 2-ой и 1-ой холодной прокаткой больше 2, где Dt=(Ab-Af)/Аb, Аb - исходная площадь поперечного сечения трубной гильзы до холодной прокаткой, Af - конечная площадь поперечного сечения трубной гильзы после холодной прокатки; Q-фактор определяется как Δt/tb/Δd/db, Δt=tf-tb, Δd=df-db, tb и tf - толщина до и после холодной прокатки, db и df - средний диаметр до и после холодной прокатки и подвергается промежуточному отжигу между двумя холодными прокатками в области α-фазы или (α+β)-фазы в зависимости от заявленных Zr-сплавов и конечному отжигу в области α-фазы в температурном диапазоне на 120-270°C ниже температуры превращения (α(α+β).

Гомогенизирующая обработка в области (α+β)-фазы и закалка в воду улучшают однородность микроструктуры по всей длине и позволяют проводить первую холодную прокатку без образования трещин после снятия напряжений в области α-фазы. Сочетание большой степени деформации (>70%) за два прохода холодной прокатки с Q-фактором на второй холодной прокатке не менее 5 и гомогенизирующей обработки в области (α+β)-фазы и закалки в воду способствует достижению изобретенным трубам радиальной текстуры, удовлетворяющей контрольную величину отношения fr/ft, и равномерной прочности по всей длине.

Одна изобретенная труба из Zr-2,5 вес.% Nb сплава подвергается промежуточному отжигу между двумя холодными прокатками в диапазоне температур на 30-130°C выше температуры превращения α/(α+β)-фазы с целью сохранения достаточно высокого сопротивления ползучести, по крайней мере, сравнимого или лучше такового с существующей Zr-2,5Nb трубой CANDU [В.А.Cheadle, C.E.Coleman and H.Light, Nuclear Technology, Vol.57, 1982, 413-425]. Другая изобретенная труба из сплава Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe подвергается промежуточному отжигу в диапазоне температур на 70-130°C ниже температуры превращения α/(α+β)-фазы с целью подавления роста Zr(Nb, Fe)2 частиц второй фазы, средний диаметр которых меньше 0,05 мкм для улучшения коррозионной стойкости и вязкости разрушения.

Осуществление изобретения

Процесс изготовления изобретенных труб осуществляется следующим образом: слиток сплава Zr - 2,5 вес.% Nb или Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe получают вакуумно-дуговой плавкой, подвергают винтовой прокатке при 960°C для уменьшения диаметра на 25%, разрезают на отрезки определенной длины, сверлят для получения внутреннего отверстия, термообрабатывают при 1010°C и закаливают в воду, подвергают механической обработке для удаления всей поверхности, загрязненной газами, выдавливают в диапазоне температур 680-750°C для получения трубной гильзы с наружным диаметром 153 мм и толщиной стенки 18,5 мм. Затем эту трубную гильзу гомогенизируют в области (α+β)-фазы, температурные диапазоны которой на 20-60°C ниже температуры превращения (α+β)/β-фазы. Эта гомогенизирующая обработка в области (α+β)-фазы и закалка имеют целью получить однородную микроструктуру с более разупорядоченной текстурой и оптимальным сочетанием размеров зерен и объемным отношением между первичной α-Zr и превращенной α'-Zr фазами, что способствует процессу холодной обработки проходить без образования трещин. Таким образом, оптимизированная температура гомогенизации имеет очень важное значение: более высокая температура гомогенизации приводит к более крупным β-Zr-зернам, снижая степень обрабатываемости на стадии холодной прокатки, что, таким образом, ведет к растрескиванию трубы, а более низкая температура гомогенизации дает менее однородную микроструктуру, что в большей степени характерно для трубы из сплава Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe.

Затем трубная гильза подвергается термообработке со снятием напряжения в области α-фазы и холодной прокатке за 2 стадии на пильгерных прокатных станах. Термообработка для снятия напряжений в области α-фазы должна снять остаточные напряжения от закалки в воду, приводя к отсутствию образования трещин при холодной прокатке. Общая деформация Dt, за 2-е ступени холодной прокатки должна превысить 70% и Q-фактор на 2ой холодной прокатке не меньше 5; причем отношение Q-фактора на 2ой холодной прокатке к таковому на 1ой холодной прокатке больше 2, где Dt=(Аb-Af)/Ab, Аb и Af - площадь поперечного сечения трубы до и после холодной прокатки, а Q определяется как Δt/tbΔd/db, Δt=tf-tb, Δd=df-db, tb и tf - толщина до и после холодной прокатки, db и df - средние диаметры до и после холодной прокатки. Более низкие общая деформация Dt и отношение Q-факторов на 2-ой и 1-ой холодных прокатках, чем 70% и 2 соответственно, приводят к более низкой вязкости разрушения и более высокой скорости ЗГР труб давления.

Промежуточный отжиг между холодными прокатками проводится для трубы из сплава Zr - 2,5 вес.% Nb в области (α+β)-фазы, температура которой на 30-130°C выше температуры α/(α+β) превращения. Этот (α+β)-отжиг приводит к образованию 2-фазной структуры с объемной долей β-Zr фазы, соответствующей 10-20 об.%, таким образом, увеличивается сопротивление ползучести. Более высокая температура промежуточного отжига приводит к более крупным зернам и большей объемной доле β-фазы, что понижает прочность на растяжение и коррозионную стойкость. В противоположность этому более низкая температура промежуточного отжига также приводит к уменьшению сопротивления ползучести и снижению вязкости разрушения. Для трубы из сплава Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe промежуточный отжиг проводится в α-фазе, температура которой на 70-130°C ниже температуры превращения α/(α+β)-фазы. Этот отжиг в α-фазе способствует образованию мелких Zr(Nb, Fe)2 частиц второй фазы средним диаметром не более 0,05 мкм, что ведет к более высокой коррозионной стойкости и вязкости разрушения, а также увеличению сопротивления ползучести и более низкому радиационному росту. Отжиг при более высокой температуре ведет к усиленному росту частиц Zr(Nb, Fe)2, а также уменьшению прочности на растяжение ниже 480 МПа, что соответствует требованию минимальной прочности на растяжение при 300°C. В противоположность этому отжиг при более низкой температуре может вызвать некоторое растрескивание во время 2-ой холодной прокатки. Окончательный отжиг обеих изобретенных труб осуществляется в области α-фазы, температура которой на 120-270°C ниже температуры фазового превращения α/(α+β). Более высокая температура окончательного отжига уменьшает их прочность на растяжение при 300°C до менее чем 480 МПа, а более низкая температура конечного отжига увеличивает скорость ЗГР при 250°C и приводит к усилению ползучести и более высокой коррозии.

Специфические примеры осуществленного изобретения приведены ниже, и их свойства сравниваются со свойствами используемых в настоящее время Zr-2,5Nb труб.

Пример 1.

Слиток из сплава Zr - 2,5 вес.% Nb 450 мм в диаметре изготовлен с помощью вакуумно-дуговой плавки, подвергнут 2-м винтовым прокаткам при 960°C для получения заготовки 305 мм в диаметре, разрезан на мерные длины и высверлен для получения полой трубы. Затем эта трубная гильза была нагрета до 1010°C с выдержкой в течение 50 мин, закалена в воду, механически обработана до наружного диаметра 298 мм и внутреннего диаметра 118 мм для удаления поверхностных слоев, загрязненных газом, выдавлена с коэффициентом выдавливания 7,5 при температурах в диапазоне от 680 до 750°C в полую трубу наружным диаметром 153 мм с толщиной стенки 18,5 мм. Эта полая труба была нагрета до 850°C в течение 1 ч и закалена в воду, механически обработана до наружного диаметра 150 мм и толщины 15 мм, отожжена в вакууме при 560°C в течение 5 ч, прокатана в холодном состоянии до наружного диаметра 119,6 мм и толщины стенки 6,7 мм с Q-фактором 3,4, подвергнута промежуточному отжигу при 720°C в течение 1 ч и, наконец, прокатана в холодном состоянии с Q-фактором 7,7 до наружного диаметра 112,6 мм и толщины стенки 4,5 мм с последующим конечным отжигом при 400°C в течение 24 ч. Суммарная деформация при холодной прокатке составила 76%.

Пример 2.

Процесс изготовления, как описан в примере 1, за исключением того, что слиток был изготовлен из сплава Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe и промежуточный отжиг после 1-ой холодной прокатки был выполнен при 570°C в течение 3 ч.

Пример 3.

Процесс изготовления, как описан в примере 1, за исключением того, что промежуточный отжиг после 1-ой холодной прокатки был выполнен при 650°C в течение 1 ч.

Пример 4.

Тот же процесс изготовления и тот же сплав, как описано в примере 2, за исключением того, что полая труба после выдавливания была нагрета до 880°C и закалена в воду, и промежуточный отжиг после 1-ой холодной прокатки проводили при 520°C, а окончательный отжиг - при 500°C в течение 6 ч.

Пример 5.

Тот же процесс изготовления и тот же сплав, как описано в примере 2, за исключением того, что выдавливание для получения полой трубы наружным диаметром 143 мм и толщиной 13 мм осуществлялось с коэффициентом 11,1, закаленная полая труба механически обрабатывалась на наружный диаметр 140 мм с толщиной 9,5 мм и промежуточный отжиг после 1-ой холодной прокатки, проведенной с Q-фактором 2,2, был выполнен при 600°C в течение 3 ч. Суммарная деформация за две холодные прокатки составила 61%.

Пример 6.

Тот же процесс изготовления и тот же сплав, как в примере 3, за исключением того, что первая и вторая холодные прокатки осуществлялись с Q-факторами 3,8 и 5,3 соответственно, приводящими к отношению Q-факторов между 2-ой и 1-ой холодными прокатками меньше 2.

Осуществленные примеры изобретения были подвергнуты характеристическим испытаниям, включая испытания на растяжение, анализы микроструктуры и текстуры, испытания на вязкость разрушения, ЗГР, ползучесть и коррозию, характеристики которых представлены в таблице в сравнении с характеристиками, используемых в настоящее время стандартных труб давления CANDU и трубы РБМК. Процессы изготовления этих труб CANDU и РБМК были уже сообщены в работах [В.А.Cheadle, С.Е.Coleman and H.Light, Nuclear Technology, Vol.57, 1982, 413-425; A.V.Nikulina, N.G.Reshetnikov et al, Voprosy Atomnoy Nauki i Tekniki, Series: Materials Science and Novel Materials, 1990, issue 2(36), 46-54; J.R.Theaker, R.Choubey, G.D.Moan, S.A.Aldridge, L.Davies, R.A.Graham and C.E.Coleman, Zirconium in the Nuclear Industry: Tenth International Symposium, ASTM STP 1245, A.M.Garde and E.R.Bradley, Eds., American Society for Testing and Materials, 1994,221-245].

Как ясно продемонстрировано в таблице, с помощью изобретенных процессов изготовления успешно производится труба из Zr - 2,5 вес.% Nb сплава, имеющая β-Zr-фазу не менее чем 10 об.% и текстуру с отношением fr/ft не менее 0,75. Далее с помощью указанных процессов изготовления получают Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe трубу, имеющую Zr(Nb, Fe)2 частиц второй фазы в количестве не более 1 об.%, средним диаметром не более 0,05 мкм и текстуру с отношением fr/ft более 0,9. Сочетание микроструктурных характеристик с текстурными параметрами сообщает трубам из сплавов Zr - 2,5 вес.% Nb и Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe улучшенную стойкость к ЗГР, несколько более высокую вязкость разрушения и более равномерное распределение механической прочности по длине трубы в пределах 10%, при этом все другие свойства сравнимы со свойствами существующей Zr-2,5Nb трубы CANDU, как отчетливо продемонстрировано в таблице. Особенно изобретенные трубы имеют сравнимые скорость ползучести и коррозию в воде и паре по сравнению со стандартной Zr-2,5Nb трубой давления CANDU.

Проведение холодной прокатки с суммарной деформацией менее 70% и промежуточного отжига на 50°C (вместо 70-130°C) ниже температуры превращения α/(α+β)-фазы, как указано в примере 5, приводит к тому, что в трубе из сплава Zr - 1 вес.% Nb - 1,2 вес.% Sn - 0,35 вес.% Fe наряду с мелкими выделениями Zr(Nb, Fe)2, образуются крупные выделения типа (Zr, Nb)2Fe размером до 1 мкм в диаметре, которые способствуют снижению вязкости разрушения материала dJ/da до 210 МПа, в результате чего не удается достичь целевой величины 250 МПа. Одновременно с этим более высокая температура промежуточного отжига приводит к снижению прочности материала трубы ниже требуемого уровня 480 МПа (пример 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ПЛОСКАЯ ЗАГОТОВКА И РЕШЕТКА РЕАКТОРА АЭС, ВЫПОЛНЕННАЯ ИЗ ЭТОЙ ЗАГОТОВКИ | 2004 |

|

RU2351687C2 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ПЛОСКАЯ ЗАГОТОВКА И ЭЛЕМЕНТ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА АЭС, ИЗГОТОВЛЕННЫЙ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 2004 |

|

RU2350684C2 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141539C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИРКОНИЕВЫХ СПЛАВОВ | 1989 |

|

SU1767924A1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| ТРУБА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОРИЯ ДЛЯ СБОРКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2126559C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| ЦИРКОНИЙ-НИОБИЕВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2227171C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ, УСТОЙЧИВЫЙ К ТЕКУЧЕСТИ И КОРРОЗИИ ПОД ДЕЙСТВИЕМ ВОДЫ И ПАРА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ В ЯДЕРНОМ РЕАКТОРЕ | 1997 |

|

RU2199600C2 |

Трубы для использования в ядерных реакторах, изготовленные из сплавов на основе Zr. Один сплав содержит 2,5-2,8 вес.% Nb, 0,1-0,13 вес.% О, 0,05-0,13 вес.% Fe, остальное - Zr, второй сплав содержит 0,9-1,2 вес.% Nb, 1,1-1,42 вес.% Sn, 0,3-0,47 вес.% Fe, 0,05-0,12 вес.% О, остальное - Zr. Способ изготовления бесшовных труб направлен на увеличение стойкости к замедленному гидридному растрескиванию (ЗГР), высокую вязкость разрушения, однородные механические свойства по длине - коррозионная стойкость, прочность, скорость ползучести, а именно изготовление указанных труб со следующими характеристиками: скорость ЗГР менее 6×10-8 м/с при 250°С, пороговый коэффициент интенсивности напряжений более 10 МПа√м при 250°С и сопротивление вязкому разрушению, dJ/da, более чем 250 МПа при 250°С, предел прочности на растяжение более 480 МПа при 300°С. 3 н. и 13 з.п. ф-лы, 1 табл.

где Ab - исходная площадь поперечного сечения трубы до холодной прокатки и Af - окончательная площадь поперечного сечения после холодной прокатки

где Δt=tf-tb, Δd=df-db, tb и db - толщина и средний диаметр трубы до холодной прокатки, tf и df - толщина и средний диаметр трубы после холодной прокатки.

| US 5560790, 01.10.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2003 |

|

RU2240188C1 |

Авторы

Даты

2007-04-27—Публикация

2004-12-24—Подача