Изобретение относится к дроблению, измельчению твердых материалов в черной и цветной металлургии и может быть использовано для изготовления износостойких ударных изделий, например, молотков (бил) молотковых дробилок.

Известен способ повышения износостойкости молотков, изложенный в статье журнала "Металловедение и термическая обработка металлов" N 4, 1974 г. с. 68-71 - аналог, заключающийся в том, что молоток изготавливают литейным способом из стали Гадфильда, отливку молотка производят в литейную форму, обрубают полученные детали, нагревают до t = 1100oC и выдерживают при этой температуре в течение 30 мин. Однако способ имеет недостатки: необходимость в технологической операции по термической обработке изделий и высокая стоимость изделия.

Известен способ повышения износостойких изделий (заявка N 96-104058, которая опубликована в Бюллетене изобретений N 12, 1998 г. том. 1 - прототип). Устанавливают в литейную форму "основу" молотка, после чего заливают сталь Гадфильда, затем форму покрывают теплоизолирующим материалом и выдерживают не более 10 часов при температуре окружающей среды.

Недостатком данного способа являются то, что в нем не указаны технологические режимы и он не был отработан.

Технической задачей изобретения является снижение затрат на энергоресурсы, повышение износостойкости и снижение себестоимости.

Технический результат достигается тем, что в способе изготовления ударных изделий, включающем установку в литейную форму "основы" изделия из углеродистой стали, формирование износостойкого слоя заливкой в форму высокомарганцовистой стали, покрытие формы теплоизолирующим материалом, выдержку изделия в форме под теплоизолирующим материалом и последующее его охлаждение на воздухе до температуры окружающей среды, в котором литейную форму и "основу" изделия из углеродистой стали нагревают до 500 - 800oC, а для формирования износостойкого слоя используют сталь содержащую 0,9 - 1,1% углерода, 11,0 - 15,0% марганца, 0,9 - 1,1% кремния, которую заливают со скоростью 7,0 - 14,0 кг/мин до образования слоя толщиной 10-40 мм, при этом температуру стали поддерживают в пределах 1440-1460oC и 1420-1440oC в начале и конце заливки соответственно, а выдержку изделия в форме под теплоизолирующим материалом производят в течение 5-8 часов.

Были спроектированы и изготовлены различные варианты моделей и литейных форм с целью определения наиболее оптимальных параметров (размеров и формы) "основы", обеспечивающих формирование качественного плакирующего слоя на рабочей поверхности молотков.

При этом варьировались различные схемы расположения "основ" в формах: горизонтальное и два вертикальных - серьгой молотка кверху и книзу. Последний вариант оказался наиболее приемлемым и рациональным.

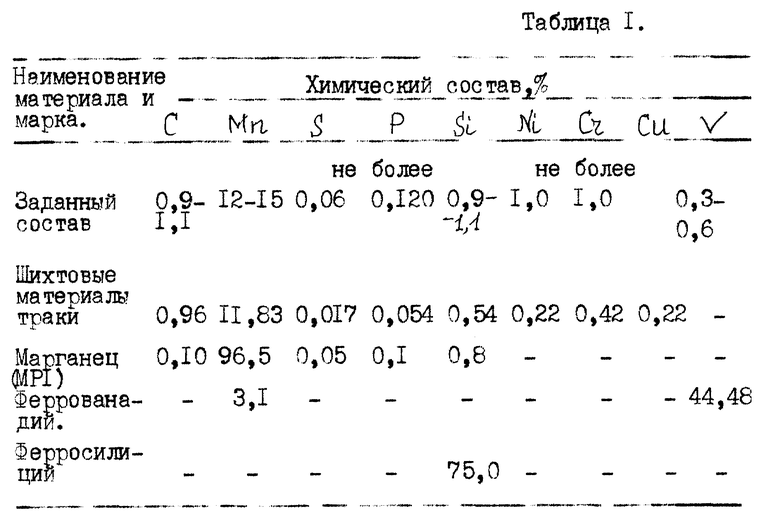

Выплавку стали изностойкого материала проводили в индукционной печи (ИСТ-16) с магнезитовым тиглем. Шихтой для выплавки изностойкого материала служили тракторные траки из стали 110Г13Л. Химический состав его приведен в таблица N 1.

Шихту расплавляли под основным шлаком. После полного расплавления исходной завалки удаляли плавильный шлак, раскисляли металл FeSi и FeMn и науглероживали мелким электродным боем. Зеркало металла защищали наводкой нового основного шлака. При достижении расплава T = 1600oC легировали металл FeV, удаляли шлак и сливали металл в ковш. Окончательное раскисление в ковше проводили алюминием и силикокальцием.

Плавку проводили в соответствии с технологическим заданием. Химический состав шихтовых составляющих приведен в таблице N 1.

Порядок выплавки:

Загрузить траки (115 кг). После полного расплавления замерить температуру (1500oC). При достижении заданной температуры снять шлак. Если температура достигла 1500oC, то ввести в расплав ферросилиций (0,6 кг) и электродный бой (0,150 кг). Ввести марганец (2,4 кг).

Ввести в расплав феррованадий (1,68 кг).

Выпуск металла при температуре 1600oC.

Разливка.

Температура разливки 1420-1460oC.

С целью удаления газов на дно ковша внести либо кусочки силикокальция (0,25 кг) либо силикокальциевую ленту (0,15 кг).

Расчет сделан на 120 кг.

До начала разливки кокили (или формы) должны быть прогреты до температуры 600oC.

В результате опытные образцы, которые в дальнейшем успешно прошли испытания в произведенных условиях совместно со стандартными молотками, имели микроструктуру, сходную с эталонной структурой стали Гадфильда, прошедшую обычную дополнительную термообработку. Испытанные образцы отдельно дополнительную термообработку не проходили, и она фактически была совмещена с процессом литья. Таким образом, в разработанном процессе фактически была исключена дополнительная производственная операция с дорогостоящими энергетическими затратами.

Металлографический анализ показал, что структура образцов литая, имеющая дендритное строение. Микроструктура состоит из мартенсита, остаточного аустенита и карбидов, распределение карбидов в структуре равномерное.

Стойкость опытных молотков в 3 раза выше, чем стандартных.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2163641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

Изобретение относится к дроблению, измельчению твердых материалов в черной и цветной металлургии и может быть использовано для изготовления износостойких ударных изделий, например молотков (бил) молотковых дробилок. В литейную форму устанавливают основу изделия из углеродистой стали. Заливают высокомарганцовистую сталь со скоростью 7,0-14,0 кг/мин для формирования износостойкого слоя изделия толщиной 10-40 мм. Температура стали составляет 1440-1460°С в начале и 1420-1440°С в конце заливки. После этого теплоизолируют форму и выдерживают изделие в ней в течение 5-8 ч. Затем изделие охлаждают на воздухе до температуры окружающей среды. Сталь износостойкого слоя содержит 0,9-1,1% углерода, 11,0-15,0% марганца, 0,9-1,1% кремния. Дополнительно сталь может содержать 0,3-0,6% ванадия, не более 1,0% хрома и никеля. В результате улучшается структура изделия, повышается их стойкость. 1 з.п. ф-пы, 1 табл.

| RU 96104058 A, 27.04.98 | |||

| Способ получения длинномерных биметал-личЕСКиХ ОТлиВОК | 1979 |

|

SU831318A1 |

| РЖ "Технология машиностроения", N 12, 1977, реферат 12 Г361П | |||

| Способ наплавки деталей жидким металлом | 1984 |

|

SU1222410A1 |

| DE 4107416 A1, 28.11.91. | |||

Авторы

Даты

1999-11-27—Публикация

1998-10-29—Подача