Изобретение относится к литейному производству, в частности к способам изготовления многослойных и восстановления изношенных деталей в литейных формах наплавкой жидкого металла

Цель изобретения - повьшение качества наплавленных деталей путем снижения уровня термических напряжений в зонах их максимальной концентрации.

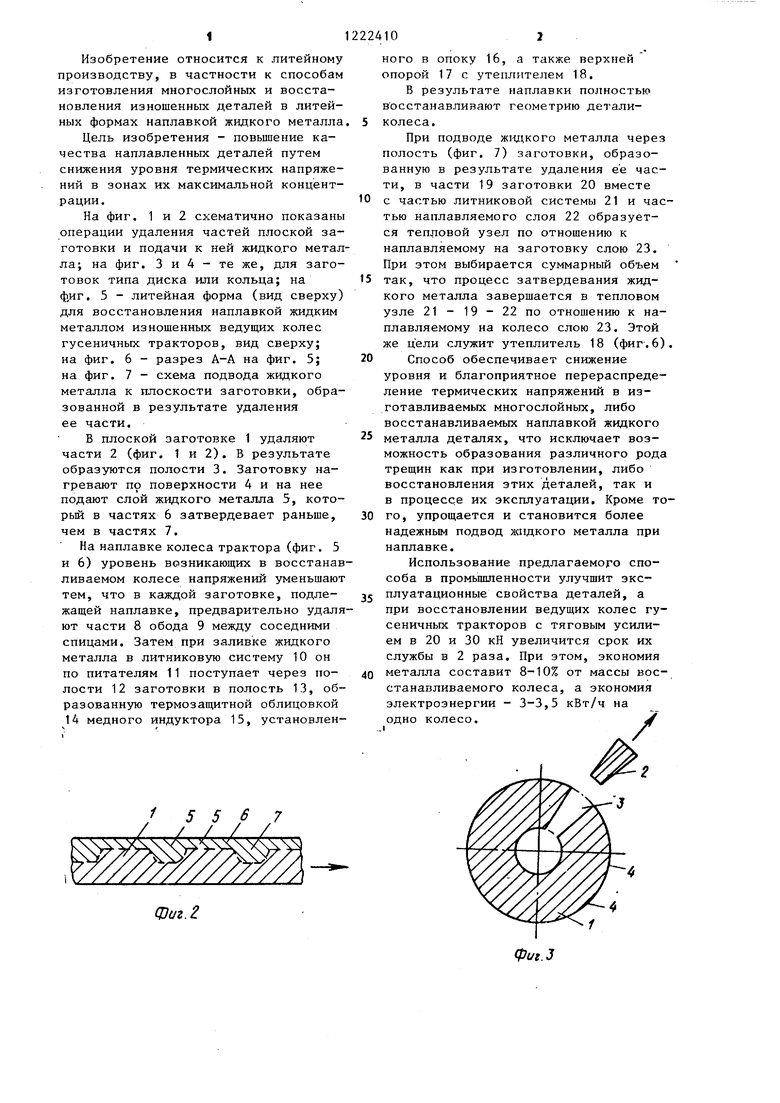

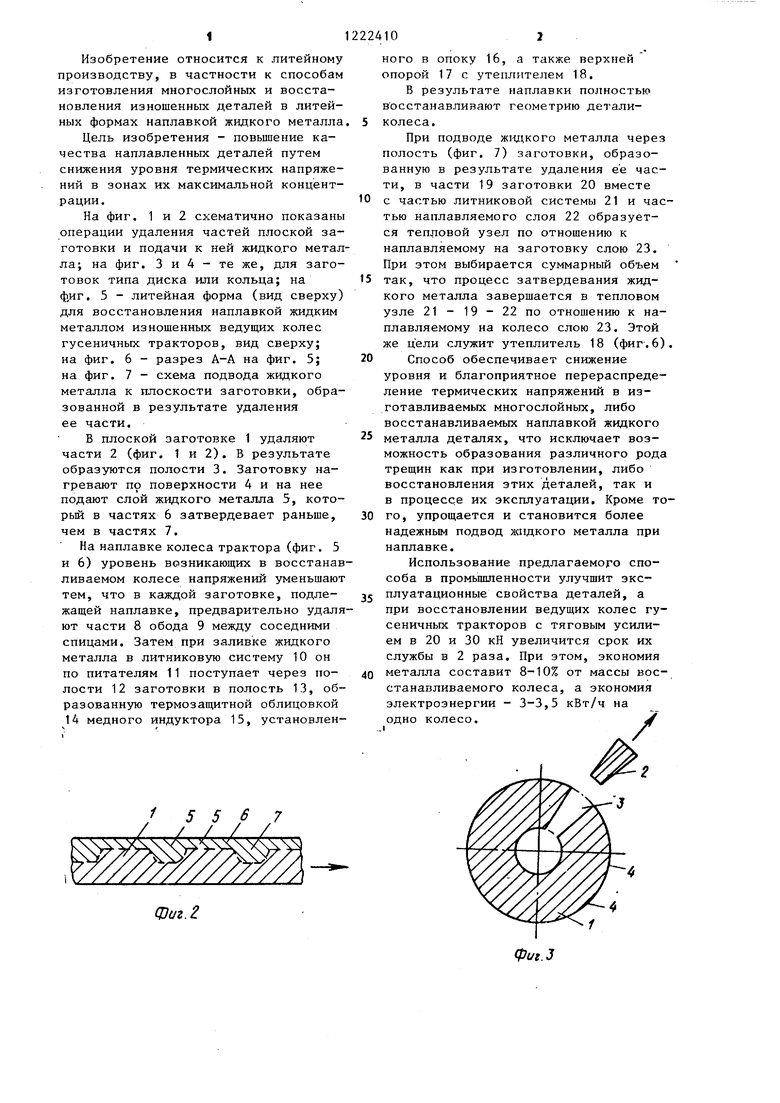

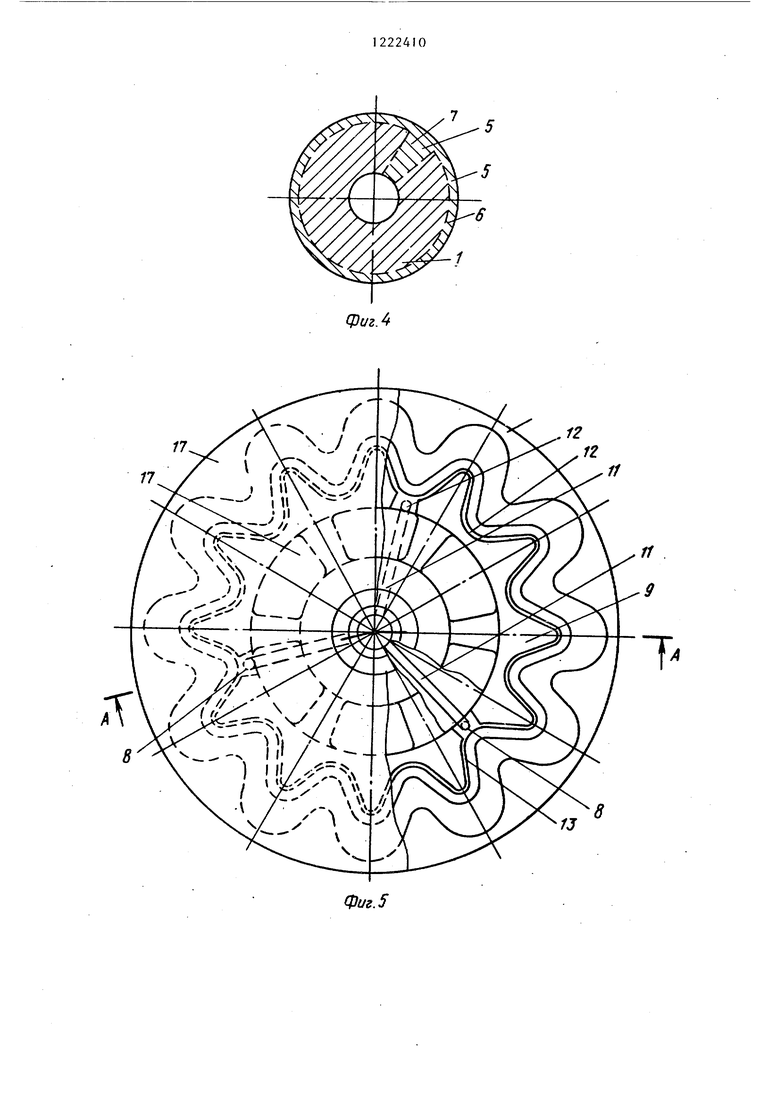

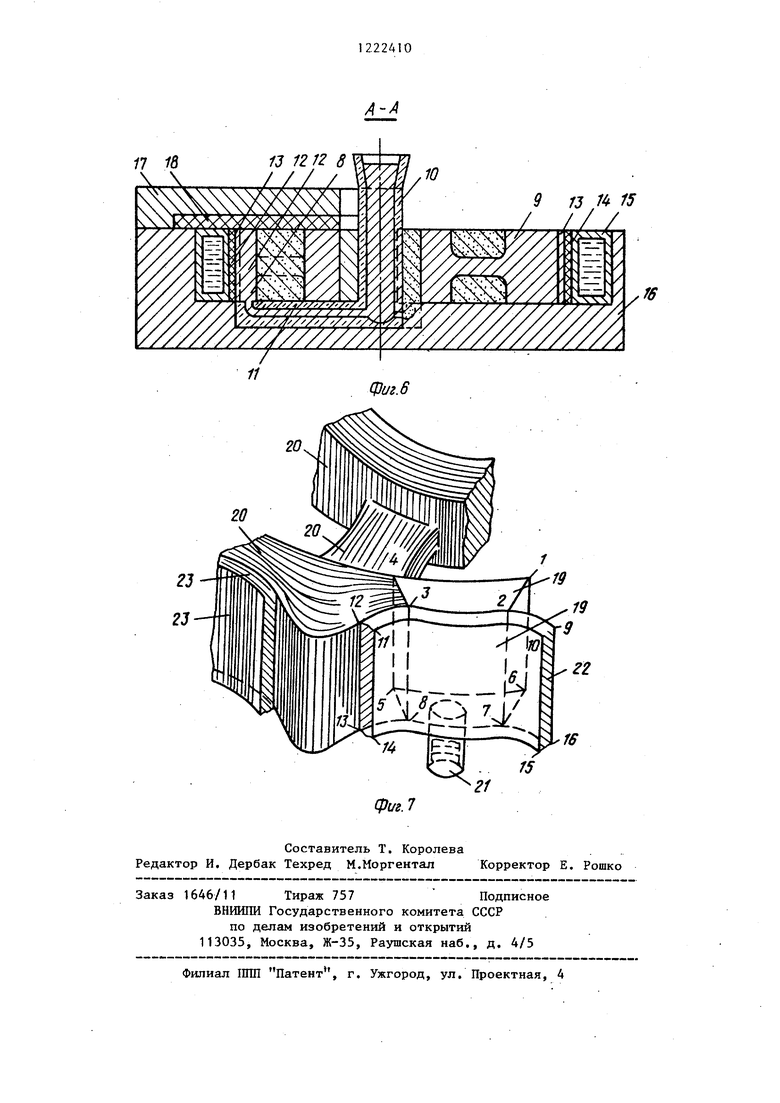

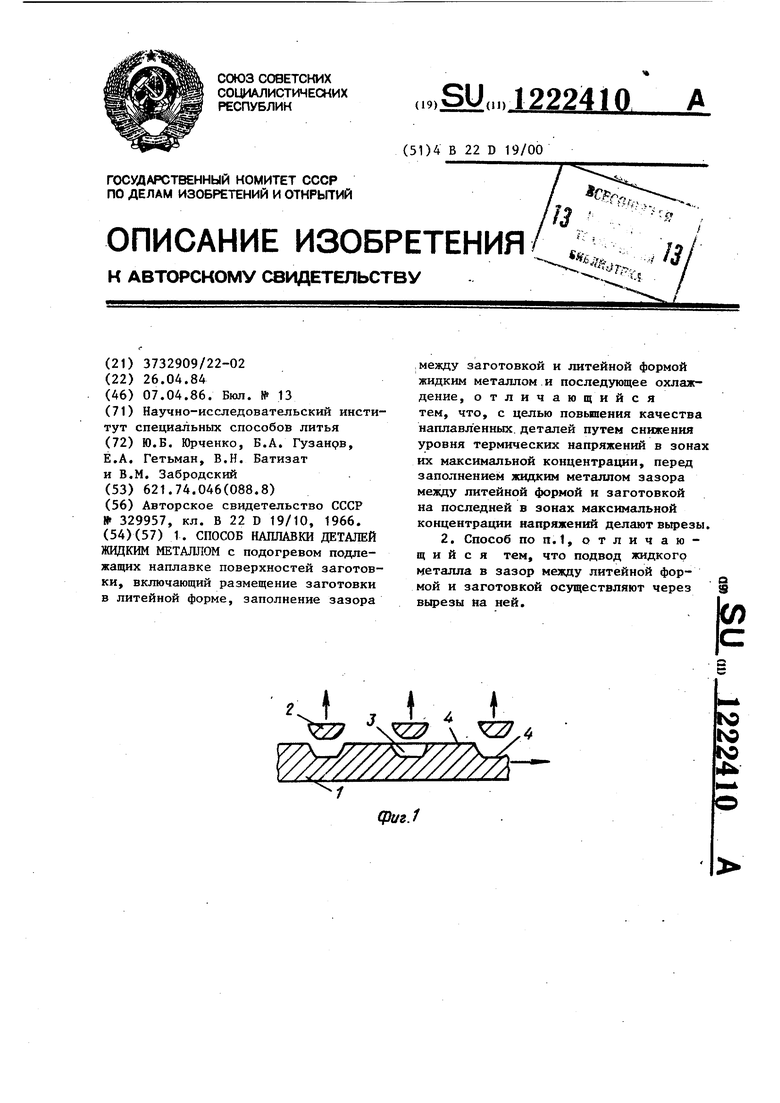

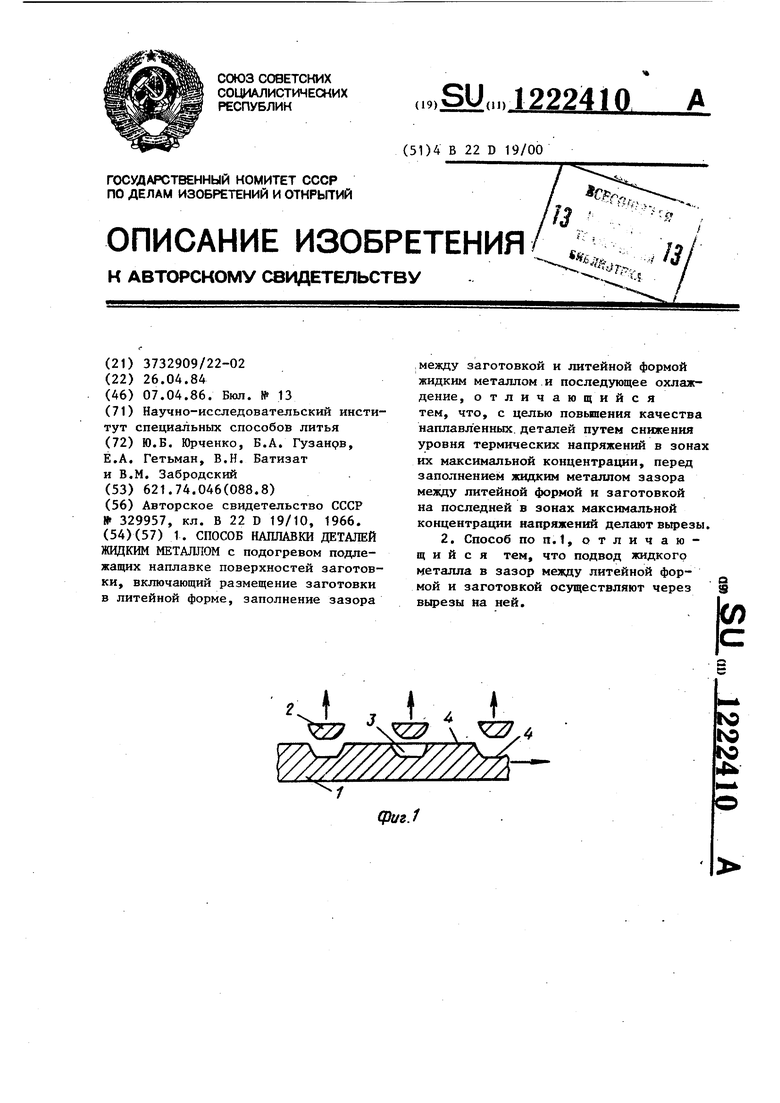

На фиг. 1 и 2 схематично показаны операции удаления частей плоской заготовки и подачи к ней жидко.го металла; на фиг. 3 и 4 - те же, для заготовок типа диска или кольца; на фд1г, 5 - литейная форма (вид сверху) для восстановления наплавкой жидким металлом изношенных ведущих колес гусеничных тракторов, вид сверху; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - схема подвода жидкого металла к плоскости заготовки, образованной в результате удаления ее части.

В плоской заготовке 1 удаляют части 2 (фиг. 1 и 2). В результате образуются полости 3. Заготовку нагревают по поверхности 4 и на нее подают слой жидкого металла 5, кото- рьй в частях 6 затвердевает раньше, чем в частях 7.

На наплавке колеса трактора (фиг. 5 и 6) уровень возникающих в восстанавливаемом колесе напряжений уменьшают тем, что в каждой заготовке, подлежащей наплавке, предварительно удаляют части 8 обода 9 между соседними спицами. Затем при заливке жидкого металла в литниковую систему 10 он по питателям 11 поступает через полости 12 заготовки в полость 13, образованную термозащитной облицовкой 14 медного индуктора 15, установленФиг.г

5

0

ного в опоку 16, а также верхней опорой 17 с утеплителем 18.

В результате наплавки полностью в осстанавливают геометрию детали- колеса.

При подводе Ж1едкого металла через полость (фиг. 7) заготовки, образованную в результате удаления ее части, в части 19 заготовки 20 вместе с частью литниковой системы 21 и частью наплавляемого слоя 22 образуется тепловой узел по отношению к наплавляемому на заготовку слою 23. При этом выбирается суммарный объем так, что процесс затвердевания жидкого металла завершается в тепловом узле 21 - 19 - 22 по отношению к наплавляемому на колесо слою 23. Этой же цели служит утеплитель 18 (фиг.6).

Способ обеспечивает снижение уровня и благоприятное перераспределение термических напряжений в изготавливаемых многослойных, либо восстанавливаемых наплавкой жидкого металла деталях, что исключает возможность образования различного рода трещин как при изготовлении, либо восстановления этих деталей, так и в процессе их эксплуатации. Кроме то- 0 го, упрощается и становится более надежным подвод лсидкого металла при наплавке.

Использование предлагаемого способа в промьшшенности улучшит эксплуатационные свойства деталей, а при восстановлении ведущих колес гусеничных тракторов с тяговым усилием в 20 и 30 кН увеличится срок их службы в 2 раза. При этом, экономия металла составит 8-10% от массы восстанавливаемого колеса, а экономия электроэнергии - 3-3,5 кВт/ч на одно колесо.

5

5

0

фиг A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубьев ведущих колес гусеничных машин | 1989 |

|

SU1731562A1 |

| СПОСОБ НАПЛАВКИ ПЛАВЯЩИМСЯ ЛЕЖАЩИМ ЭЛЕКТРОДОМ | 1998 |

|

RU2133177C1 |

| Способ наплавки деталей | 1980 |

|

SU939168A1 |

| Способ наплавки металла на деталь | 1981 |

|

SU1026947A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

| Способ восстановления деталей | 1991 |

|

SU1822372A3 |

| Способ восстановления деталей | 1990 |

|

SU1773620A1 |

| Способ восстановления звена гусеницы | 1987 |

|

SU1458075A1 |

| Установка для наплавки деталей | 1978 |

|

SU814562A1 |

| Установка для наплавки деталей | 1980 |

|

SU933233A1 |

17

17

12

12

11

/J

8

Фиг. 5

Фиг.6

20

16

15

Составитель Т. Королева Редактор И, Дербак Техред М.Моргентал Корректор Е, Рошко

Заказ 1646/11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Филиал 111Ш Патент, г. Ужгород, ул. Проектная, 4

(риг. 7

| СПОСОБ НАПЛАВКИ ДЕТАЛЕЙ | 0 |

|

SU329957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-04-26—Подача