Предлагаемое изобретение относится к упаковочному оборудованию и может быть использовано в консервном и рыбоконсервном производстве для укладки консервных банок в транспортную тару.

Известно устройство для укладки предметов в тару, содержащее установленный на горизонтальном валу ротор, дополнительные валы с кривошипами, закрепленные на роторе параллельно его валу и снабженные приводом периодического вращения, оси, смонтированные на кривошипах с возможностью вращения параллельно валу ротора с закрепленными на них кулисами, концы которых снабжены захватами, дополнительные оси, каждая из которых установлена с возможностью вращения и снабжена направляющей, сопряженной со свободным концом кулисы, расположенной перпендикулярно дополнительной оси [1].

К основным недостаткам данного устройства следует отнести ненадежность его в работе. Объясняется это тем, что в интервалах прямых и обратных ходов захватов возникают инерционные нагрузки, снижающие силовую работоспособность элементов кинематической цепи устройства.

Из известных устройств для укладки предметов в тару наиболее близким по технической сущности является устройство, содержащее ротор, закрепленный на горизонтальном валу, оси, ползуны, направляющие, шатуны, шарнирно связанные в средней части с кривошипами, закрепленные на концах шатунов захваты, соединенные с направляющими, и привод, при этом направляющие жестко закреплены на валу ротора, оси закреплены с возможностью перемещения в направлявших перпендикулярно продольной оси вала ротора, а захваты соединены с направляющими посредством осей и ползунов [2].

Основным недостатком данного устройства является недостаточно высокое качество укладки предметов в тару (недостаточно эффективная реализация некоторых операций, составляющих процесс укладки). Объясняется это тем, что в интервалах прямого и обратного ходов каждого захвата средние скорости последнего либо равны (при центральном расположении ползуна), либо отличаются незначительно (при расположении ползуна с эксцентриситетом). Такое распределение скоростей не способствует свободному выходу захвата из ящика и последующему свободному проходу захвата мимо опорного приспособления для тары. Угловое перемещение захвата с замедлением в первой половине интервала прямого хода не исключает возможности повреждения тары из-за контакта захвата с ящиком, а резкое увеличение скорости захвата в первой половине интервала обратного хода не исключает взаимодействия (контакта) захвата с опорой для тары. Таким образом, данное устройство не обеспечивает в полной мере условий для свободного выхода захвата из ящика и свободного прохода захвата мимо опорного приспособления для тары. Кроме того, устранение поврежденной тары (или исправление повреждений) в процессе укладки предметов приводит к внецикловым простоям устройства, что снижает его фактическую производительность.

Задачей настоящего изобретения является обеспечение качественной укладки предметов и повышение производительности устройства.

Решение поставленной задачи достигается тем, что в устройстве для укладки предметов в тару, содержащем установленный на горизонтальном валу ротор, дополнительные валы с кривошипами, закрепленные на роторе параллельно его валу и снабженные приводом периодического вращения, ползуны, смонтированные с возможностью перемещения перпендикулярно продольной оси вала ротора, шатуны, шарнирно связанные с кривошипами и ползунами, и захваты, кинематически связанные с дополнительными валами посредством шатунов, кинематическая связь каждого захвата с соответствующим дополнительным валом содержит кулису, шарнирно соединенную с ползуном и сопряженную с направляющей, установленной на роторе с возможностью вращения и снабженной осью, расположенной параллельно дополнительному валу, при этом захват жестко закреплен на свободном конце кулисы.

При этом расстояние по линии хода ползуна между перпендикулярами, проходящими через центры вращений дополнительного вала и соответствующей направляющей для кулисы, удовлетворяет условию

(l-r)•cosδ < R < [(l-r)•cosδ+1,5r],

где R - расстояние, измеряемое по линии хода ползуна, между перпендикулярами, опущенными из центров вращении дополнительного вала и направляющей на линию хода ползуна;

l - длина шатуна;

r - длина кривошипа;

δ - угол между линией хода ползуна и шатуном при положении последнего на границе интервалов,  ;

;

e - эксцентриситет (длина перпендикуляра от оси вращения дополнительного вала до линии хода ползуна).

Заявляемое устройство отличается от прототипа иной формой кинематической связи захватов с дополнительными валами, которая в компоновке каждого захвата содержит кулису, шарнирно соединенную с ползуном и сопряженную с направляющей, установленной на роторе с возможностью вращения в плоскости, перпендикулярной продольной оси вала ротора.

Введение кулисы с закрепленным на ее конце захватом, шарнирно соединенной с ползуном и сопряженной с установленной на роторе с возможностью вращения направляющей, позволяет обеспечить более благоприятный характер движения захвата при выходе его из ящика (после укладки слоя изделий) и последующего перемещения мимо опорного приспособления для тары. Кулиса обеспечивает ускоренное движение захвата в начале прямого хода (быстрый выход захвата из ящика), замедление движения захвата в конце прямого хода и медленное нарастание скорости в начале обратного хода, что способствует свободному проходу захвата мимо опоры для ящика. Например, для прототипа с параметрами центрального кривошипно-ползунного механизма e = 0 и λ = r/l = 0,5 при повороте-кривошипа на угол ϕ = 70o угол поворота захвата составит γ = arcsin(λ•sinϕ) = arcsin(0,5•sin70) = 28,02. Для предлагаемого же устройства при тех же значениях параметров базового механизма (e = 0 и λ = 0,5) угол поворота кулисы с захватом (при повороте кривошипа на угол ϕ = 70o) составит

где h - расстояние по нормали от оси вращения направляющей, сопряженной с кулисой, до линии хода ползуна, h = 8 мм;

U - расстояние, измеряемое по линии хода ползуна при ϕ = 0o, от оси шарнира, связывающего кулису с ползуном, до нормали, проходящей через центр вращения направляющей для кулисы, U = R - (I - r) = 70 - 80 + 40 = 30 мм;

μ - угол между линией хода ползуна и кулисой при ϕ = 0o, т.е. в начальном (исходном) положении захвата, зависящий от компоновки захвата с кулисой, конструктивно μ - arctg (h/u) = 15o.

Таким образом, при равенстве частот вращения кривошипов прототипа и предлагаемого устройства в последнем средняя скорость выхода захвата из ящика будет в 3,94 раза больше, что исключает возможность взаимодействия захвата с ящиком. Благоприятно, что в отличие от прототипа в предлагаемом устройстве скорость захвата при выходе его из ящика можно увеличить (либо уменьшить), не изменяя частоты вращения кривошипа. Например, для уменьшения скорости захвата в начале прямого хода достаточно увеличить размер U (и соответственно h), не изменяя при этом угла μ наклона кулисы, и наоборот, для увеличения скорости достаточно уменьшить размер U.

Свободный выход захватов из ящика исключает деформацию тары и простои, связанные с ее заменой, что повышает качество укладки изделия и фактическую производительность устройства.

Неравенство, лимитирующее расстояние R между центрами вращение дополнительного вала и направлявшей для кулисы с захватом, определяет взаимное расположение центра вращения направляющей и полного пути хода ползуна. В соответствии с предложенным неравенством интервал изменения параметра R не выходит за пределы хода ползуна, при этом каждое значение R в пределах интервала определяет положение центра вращения направляющей, при котором захват свободно выходит из ящика.

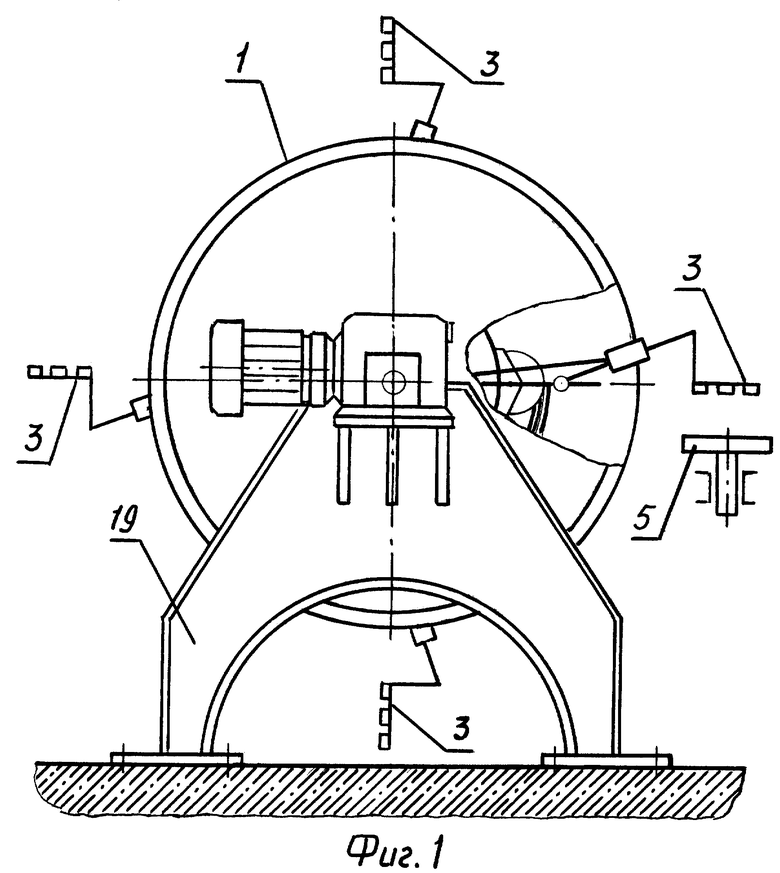

Предлагаемое устройство для укладки предметов в тару поясняется чертежами, где на:

- фиг. 1 изображено устройство, вид спереди;

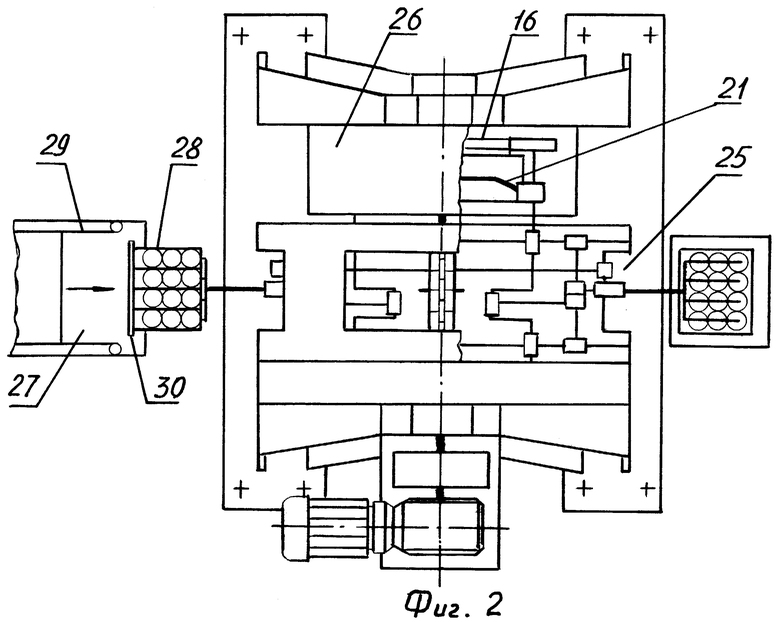

- фиг. 2 - то же, вид сверху,

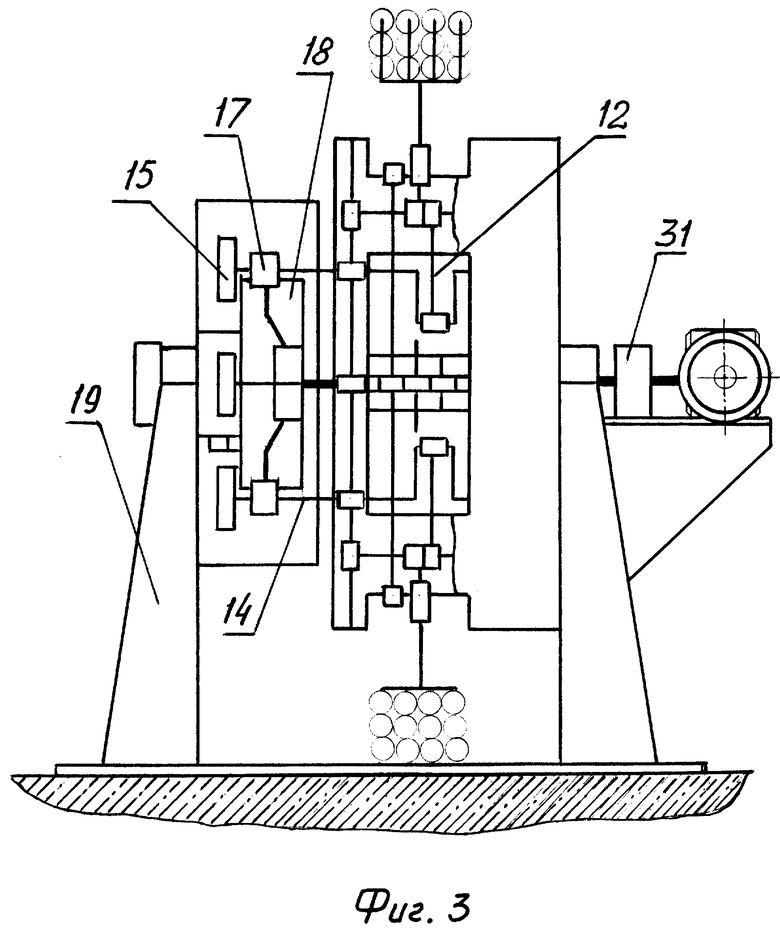

- фиг. 3 - то же, вид слева;

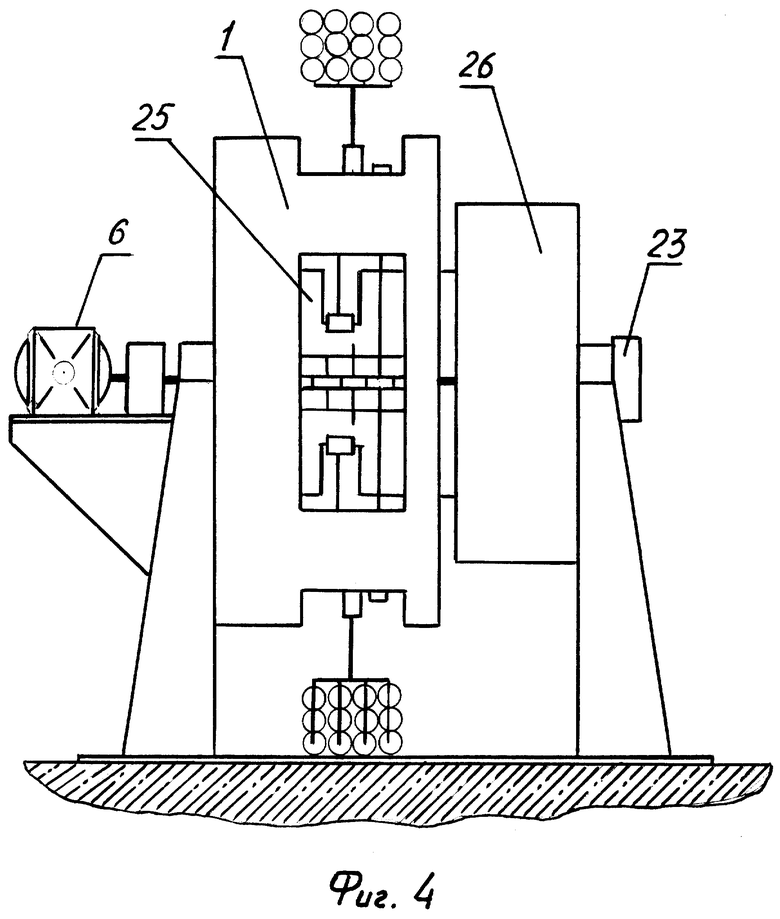

- фиг. 4 - то же, вид справа;

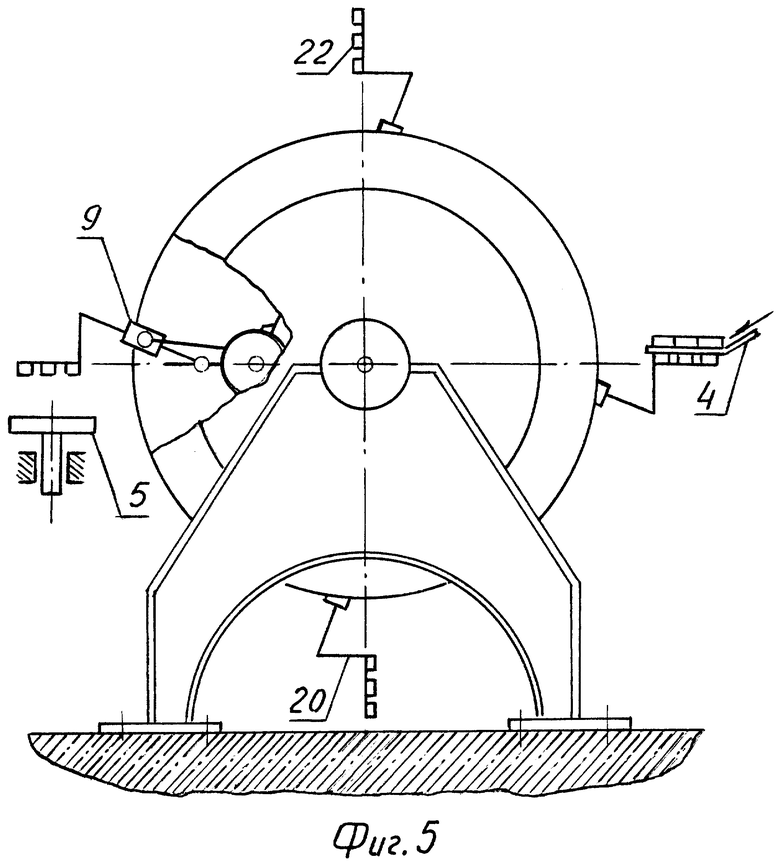

- фиг. 5 - то же, вид сзади;

- фиг. 6 - механизм захвата;

- фиг. 7 - схема выхода захвата из ящика.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными захватами 3, питатель 4 предметов, опору 5 для тары и привод 6 (фиг. 1). Каждый захват 3 укреплен на конце кулисы 7 (фиг. 6), другой конец которой шарнирно соединен с ползуном 8, при этом кулиса сопряжена с направляющей 9, снабженной осью 10, причем последняя расположена параллельно валу 2 ротора 1, ползун 8 соединен с направляющей 11, укрепленной на валу 2 ротора и шарнирно связан с концом шатуна 12, другой конец которого шарнирно связан с кривошипом 13, укрепленным на дополнительном валу 14, который смонтирован в подшипниковых опорах, расположенных внутри ротора 1, на конце вала 14 размещены шестерня 15 для взаимодействия с зубчатым сектором 16 и фиксатор 17 для взаимодействия с тормозным диском 18, при этом зубчатый сектор 16 смонтирован на тормозном диске, который закреплен на опоре 19 (фиг. 3) вала 2 ротора 1. Захват 3 выполнен вилкообразным и закреплен на стержне 20 (фиг. 6), который жестко связан с концом кулисы 7, выходящим за пределы ротора 1. Пальцы захвата 3 расположены относительно стержня 20 под прямым углом, взаимное расположение кулисы 7 и стержня 20 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора, при этом кулиса 7 расположена под углом μ к плоскости хода ползуна (фиг. 7). Кривошип 13 выполнен П-образным, состоящим из двух щек и шейки, при этом щеки укреплены на дополнительном валу 14, а шейка шарнирно соединена с шатуном 12. Рабочее положение захвата 3 определяется положением кривошипа 13 на продолжении линии, лежащей в плоскости хода ползуна 8 и проходящей через центр дополнительного зала 14. Фиксатор 17 выполнен в виде тормозной колодки со сквозным отверстием для посадки на вал 14, причем колодка имеет фасонный вырез, радиус кривизны которого равен радиусу тормозного диска, а в теле колодки по периметру сквозного отверстия имеются сквозные пазы для шлицевых зубьев вала 14. На фиксаторе 17 со стороны его фасонного выреза смонтирован приводной ролик для взаимодействия с пазом 21 диска 18 (фиг. 6). Рабочая поверхность тормозного диска 18 имеет форму круглого цилиндра, паз 21 для роликов фиксаторов выполнен в теле диска по его рабочей поверхности, профиль паза выполнен криволинейным, при этом один участок паза соответствует интервалу поворота вала 14 на угол, равный 360o (т.е. интервалу движения захвата относительно ротора), а другой участок - интервалу движения захвата в рабочем положении. Первый участок паза 21 совмещен с зубчатым сектором, при этом зубчатый сектор крепится к тормозному диску 18 со стороны, противоположной ротору 1. Тормозной диск 16 имеет центральное отверстие, служащее для свободного прохода вала 2 ротора 1, и сквозные вырезы в виде дуг для крепления диска к опоре 19 с возможностью поворота его относительно оси вала 2 ротора при монтаже и наладке.

Ось 10 направляющей 9, сопряженной с кулисой 7, смонтирована внутри ротора 1 со смешением h по нормали относительно плоскости хода ползуна 8, при этом ось 10 расположена в пределах хода ползуна на некотором удалении от его крайних положений (фиг. 7). Пальцы захватов 3 снабжены вакуум-присосами 22, выполненными из эластичного материала. Полости пальцев через пустотелые стержень 20 и кулису 7 посредством герметичной трубки, вала 2 ротора 1 и коллектора 23 связаны с источником вакуума, при этом трубка выполнена из вакуумной резины, закреплена скобами на концевой части направляющей 11 и образует петли (две) между кулисой 7 и ползуном 8, между ползуном и направляющей 11. Подшипниковые опоры дополнительных валов 14 смонтированы на радиально расположенных спицах 24, жестко связанных с валом 2 ротора, при этом опоры имеют в основаниях продольные вырезы для болтов и крепятся к спицам с возможностью перемещения их в радиальном направлении. Этим обеспечивается регулировка расстояния между осями вала 2 ротора 1 и дополнительных валов 14 при наладке устройства. На свободных концах радиальных спиц 24 жестко закреплены направляющие 11 для ползунов 8. В цилиндрической стенке ротора 1 имеются сквозные вырезы 25, через которые проходят элементы захватов 3 при движении последних относительно ротора. Фиксаторы 17 и шестерни 15 закрыты защитным кожухом 26 цилиндрической формы, который днищем крепится к опоре 19.

Питатель 4 состоит из накопителя 27, формирователя 28 и ворошителя 29 предметов (фиг. 2). Накопитель 27 предметов выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 28 для предметов, при этом стол закреплен с возможностью регулирования его высоты при помощи винтовых муфт. Формирователь 28 ряда предметов выполнен в виде вилки, основание которой состыковано с накопителем 27 и закреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной, при этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора 1, а в теле горизонтальных направляющих имеются сквозные фигурные вырезы для прохода вакуум-присосов 22, смонтированных на пальцах захватов 3. Формирователь 28 закреплен с возможностью установки его в различных плоскостях, расположенных по нормали относительно ротора 1, для чего вилка выполнена поворотной относительно оси крепления ее на раме накопителя 27, а стыковка пальцев формирователя с накопителем предметов выполнена подвижной в направлении от накопителя к ротору, и наоборот. Каждая пара соседних пальцев формирователя 28 образует "ручей" для предметов. На концах пальцев формирователя укреплены фигурные упоры для предметов (по два на каждый "ручей"). Один из упоров в каждом "ручье" снабжен датчиком наличия предметов, при этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 6 ротора 1 для подвода захватов 3 к формирователю 28 только при наличии в "ручьях" формирователя полного комплекта предметов. Для исключения остановки ротора 1 в период после захвата предметов вакуум-присосами 22 и снятия их с формирователя до окончания формирования нового ряда предметов предусмотрен конечный выключатель, вмонтированный в боковину паза 21 тормозного диска 18, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия предметов. Над входной частью формирователя 28 перпендикулярно его пальцам установлена подпружиненная планка 30 (фиг. 2), служащая для предотвращения опрокидывания предметов, находящихся на накопителе, но контактирующих с крайними предметами в "ручьях" формирователя, при подъеме комплекта предметов вакуум-присосами. Ворошитель 29 предметов состоит из двух параллельных реек, расположенных вдоль боковых кромок накопителя 27. Возвратно-поворотное движение реек ворошителя, воздействующих на предметы, облегчает вход последних в "ручьи" формирователя. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 6 последний снабжен электромагнитной муфтой 31.

Устройство работает следующим образом.

Включаются в работу ворошитель 29 и транспортер подачи предметов на накопитель 27, в позицию загрузки (на опору 5 для тары) подается пустой ящик. После образования полного комплекта предметов на формирователе 28 включается в работу привод 6, обеспечивающий вращение ротора 1 с захватами 3. Пальцы захватов 3, проходя между пальцами формирователя 28, захватывают присосами 22 предметы, находящиеся в "ручьях" формирователя, и переносят их в позицию загрузки. При вращении ротора 1 приводные ролики фиксаторов 17, перемещаясь в пазу 21 тормозного диска 18, перемешают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 14. В позиции загрузки зубья шлицев дополнительного вала 14 выходят из зацепления со шлицами фиксатора 17, в результате чего последний перестает запирать захват 3 в рабочем положении. По окончании выхода шлицев из зацепления шестерня 15 входит в зацепление с зубчатым сектором 16, в вакуум-присосах 22 разрежение сменяется атмосферным давлением и предметы устанавливаются на дно ящика или на расположенный ниже ряд предметов, уже находящихся в ящике.

Вал 14 продолжает поворачиваться вместе с ротором 1, при этом, поскольку шестерня 15 взаимодействует с зубчатым сектором 16, обеспечивается поворот на 360o укрепленного на валу 14 кривошипа 13, который посредством шатуна 12 и ползуна 8 сообщает кулисе 7, сопряженной с направляющей 9, сложное плоское движение относительно оси 10. В результате этого захват 3, совершая прямой ход, выходит из ящика, перемещается от ящика к ротору 1, проходит мимо опоры 5, не имея контакта с последней и совершая обратный ход, возвращается в рабочее положение до подхода к формирователю 28. После поворота кривошипа 13 на 360o, что соответствует приходу захвата 3 в рабочее положение, шестерня 15 перестает взаимодействовать (выходит из зацепления) с зубчатым сектором 16, а шлицы фиксатора 17 входят в зацепление с зубьями шлицев вала 14, в результате чего захват 3 запирается в рабочем положении. При повороте кривошипа 13 кулиса 7 совершает поворотное движение относительно оси 10 и поступательное относительно направляющей 11 для ползуна 8, в результате чего захвату 3 сообщается движение по плоской кривой с нулевой скоростью на границах интервалов прямого и обратного ходов.

При подходе захвата 3 к формирователю 28 ролик фиксатора 17 нажимает на конечный выключатель, вмонтированный в паз 21 тормозного диска 18, и размыкает его контакт. Если формирователь 28 заполнен предметами, ротор 1 продолжает вращение, если же ряд предметов не сформирован, ротор 1 посредством электромагнитной муфты 31 останавливается при работающем электродвигателе привода 6, по окончании формирования комплекта предметов на формирователе контакты датчиков наличия предметов замыкаются и ротор 1 автоматически включается в работу. После загрузки ряда предметов в ящик опора 5 опускает ящик на расстояние, равное высоте предмета, а после наполнения ящика выводит его из устройства, сигнализируя о подаче под загрузку пустого ящика. В устройстве каждая ось 10 жестко связана с направляющей 9, сопряженной с кулисой 7, и шарнирно соединена с ротором 1. Возможна иная компоновка оси 10 с направляющей 9, при которой направляющая 9 шарнирно соединена с осью 10, жестко закрепленной на роторе 1.

Выполнение кинематической связи захватов с дополнительными валами посредством кулис, сопряженных с направляющими и шарнирно связанных с ползунами, совершающих сложные плоские движения, позволит исключить взаимодействие захватов с ящиком и столом для тары и таким образом повысить качество укладки предметов. В результате будут уменьшены внецикловые простои устройства, связанные с заменой деформированной тары, что повысит его фактическую производительность.

Источники информации, принятые во внимание при составлении заявки:

1. Авт. св. СССР N 1359200, МКИ B 65 B 5/10, 1987,

2. Авт. св. СССР N 1724520, МКИ B 65 B 5/10, 35/38, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2091276C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

Устройство для укладки предметов в тару относится к упаковочному оборудованию, применяемому в линиях приведения консервов в товарный вид. Устройство содержит ротор, укрепленный на горизонтальном валу, с радиальными захватами, питатель предметов, опору для тары и привод. Каждый захват укреплен на конце кулисы. Другой конец шатуна шарнирно связан с кривошипом, укрепленным на дополнительном валу, который смонтирован в подшипниковых опорах, расположенных внутри ротора. На конце вала размещены шестерня для взаимодействия с зубчатым сектором и фиксатор для взаимодействия с тормозным диском. Зубчатый сектор смонтирован на диске, который закреплен на опоре вала ротора. Пальцы захвата в рабочем положении последнего направлены нормально поверхности ротора. Кулиса расположена под углом к плоскости ползуна. Изобретение позволяет обеспечить качественную укладку и повысить производительность 1 з.п. ф-лы, 7 ил.

(l-r)•cosδ < R < [(l-r)•cosδ+1,5r],

где R - расстояние, измеряемое по линии хода ползуна, между перпендикулярами, опущенными из центров вращения дополнительного вала и направляющей на линию хода ползуна;

l - длина шатуна;

r - длина кривошипа;

δ - угол между шатуном и линией хода ползуна при положении шатуна на границе интервалов, δ = arcsin(e/(l-r);

e - величина эксцентриситета.

| Устройство для укладки предметов в тару | 1986 |

|

SU1359200A1 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

Авторы

Даты

1999-12-10—Публикация

1996-09-11—Подача