Предлагаемое изобретение относится к упаковочному оборудованию, используемому на операциях укладки консервных банок в тару преимущественно в линиях приведения консервов в товарное состояние.

Известное устройство [1] содержит ротор, закрепленный на горизонтальном валу, жестко закрепленные на валу ротора направляющие, шатуны, шарнирно связанные в средней части с кривошипами, закрепленные на противоположных концах шатунов захваты и выполненные с возможностью перемещения в направляющих перпендикулярно продольной оси вала ротора оси, связывающие захваты с направляющими, и привод.

Основным недостатком данного устройства являются инерционные нагрузки, ограничивающие производительность, образование контакта между стенкой ящика и захватом при выходе последнего из ящика. У прототипа наличие контакта определяется тем, что каждый захват жестко связан с соответствующим ему шатуном посредством стержня, расположенного под прямым углом относительно пальцев захвата и укрепленного на основании пальцев.

Крепление стержня на основании пальцев является предпочтительным, поскольку при такой компоновке стержень не препятствует формированию нового слоя банок на формирователе после снятия захватом ранее сформированного слоя и при проходе захвата через формирователь. Другими словами, при таком взаимном размещении пальцев захвата и стержня последний не проходит непосредственно между пальцами формирователя и не замедляет при этом процесса формирования нового слоя банок на формирователе.

Однако, при выходе захвата из ящика стержень, совершающий вместе с шатуном и захватом сложное движение, начинает взаимодействовать со стенкой ящика, обращенной к ротору. Повторение такого взаимодействия, что имеет место при укладке в тару 2-х и более слоев банок, приводит к остаточным деформациям, искажающим форму сечения ящика и ухудшающим качество укладки. Результатом деформации стенок ящиков являются простои в работе, связанные с заменой брака, т. е. внецикловые потери времени, снижающие производительность устройства.

Контакт между стержнем и стенкой ящика имеет место при малых скоростях движения захватов, поскольку каждый захват, совершая сложное плоское движение вместе с шатуном, совершает вместе с ротором поворотное движение, замедляющее выход захвата из ящика. Для исключения контакта (взаимодействия) между стержнями и стенкой ящика увеличивают скорость движения захватов, однако при этом возрастают инерционные нагрузки, снижающие надежность кинематических связей устройства, что уменьшает его производительность.

Задача настоящего изобретения - исключение деформации тары и повышение производительности.

Решение поставленной задачи достигается тем, что в устройстве для укладки предметов в тару, содержащем ротор, закрепленный на горизонтальном валу, жестко закрепленные на валу ротора направляющие, шатуны, шарнирно связанные в средней части с кривошипами, закрепленные на противоположных концах шатунов захваты и выполненные с возможностью перемещения в направляющих перпендикулярно продольной оси вала ротора оси, связывающие захваты с направляющими, и привод, соединение захватов с направляющими выполнено с возможностью обеспечения переменного эксцентриситета.

Направляющие выполнены в виде дуг, а оси соединены с направляющими с возможностью копирования кривизны дуг, причем каждому захвату в его рабочем положении соответствует нулевой эксцентриситет. Кроме того, каждая направляющая имеет паз для ролика соответствующей оси, при этом средняя линия паза является кривой второго порядка, а каждая ось выполнена в виде пальца, закрепленного на шатуне. В предлагаемом устройстве каждый захват кинематически соединен с соответствующим ему кривошипным валом при помощи кривошипно-шатунного механизма с переменной величиной эксцентриситета. Последнее обеспечивается тем, что направляющие кривошипно-шатунных механизмов выполнены в виде дуг, а оси качания шатунов при движении копируют (повторяют) кривизну дуг, причем каждому захвату в его рабочем положении соответствует нулевой эксцентриситет, величина которого возрастает при прямом ходе захвата и уменьшается при его обратном ходе достигая нулевого значения после поворота кривошипа на угол ϕ = 360°.

В предлагаемом устройстве каждая направляющая имеет паз для ролика, закрепленного на соответствующей оси, при этом средняя линия паза отображает кривизну дуги, а каждая ось выполнена в виде пальца, жестко закрепленного на конце шатуна. Иначе говоря, связь шатуна с направляющей представляет собой высшую кинематическую пару. Такая связь позволяет перемещать ось качания шатуна (захвата) по траектории, представляющей собой дугу (линию) переменной кривизны.

Замена прямых направляющих для осей направляющими, выполненными в виде дуг, обеспечивает получение переменного эксцентриситета. Это означает, что каждому текущему положению кривошипно-шатунного механизма, а, следовательно, и каждому текущему положению захвата, соответствует свое численное значение эксцентриситета. Увеличением эксцентриситета при прямом ходе каждого захвата от нулевого его значения, последнее имеет место при ϕ = 0°. т.е. в рабочем положении захвата, обеспечивается спрямление траектории движения захвата на участке выхода последнего из ящика.

В отличие от прототипа, у которого ось качания каждого шатуна (захвата), взаимодействуя с направляющей, перемещается в плоскости, проходящей через центр вращения кривошипа, в предлагаемом устройстве ось каждого шатуна (захвата), взаимодействуя с пазом направляющей, перемешается по дуге, расположенной над плоскостью, проходящей через центры вращения соответствующего кривошипа и вала ротора.

Поскольку при повороте кривошипа в интервале прямого хода конец шатуна вместе с осью удаляется от плоскости (увеличивается расстояние между плоскостью и осью), угол между шатуном (захватом) и плоскостью в первой половине прямого хода будет небольшим, а движение шатуна и захвата будет близким к плоскопараллельному движению. При таком движении шатуна траектории точек захвата и стержня, связывающего захват с шатуном, спрямляются, что определяется малым углом поворота шатуна относительно плоскости центров в первой половине прямого хода. Графический анализ показывает, что в первой половине прямого хода поворотом кривошипа обеспечивается вертикальное перемещение захвата, чем исключаются касание и взаимодействие стержня, связывающего захват с шатуном, со стенкой ящика.

Как видим, в предлагаемом устройстве, в отличие от прототипа, обеспечивается свободный выход захвата из ящика, в результате чего исключается деформация стенок тары и связанные с этим перерывы в работе устройства, повышаются качество укладки и производительность.

Устранение контакта (касания) между стенкой ящика и стержнем при выходе захвата из ящика обеспечивает и другие преимущества:

1) возможность выполнения прямого и обратного ходов каждого захвата при малых скоростях движения, что снижает инерционные нагрузки, повышает надежность и исключает соответствующие внецикловые потери;

2) возможность выполнения прямого и обратного ходов каждого захвата при существующих скоростях движения (как у прототипа) и большей частоте вращения ротора, что повышает производительность устройства.

Из разъяснения указанных признаков следует, что предлагаемое устройство имеет преимущества, реализация которых является условием решения поставленной задачи.

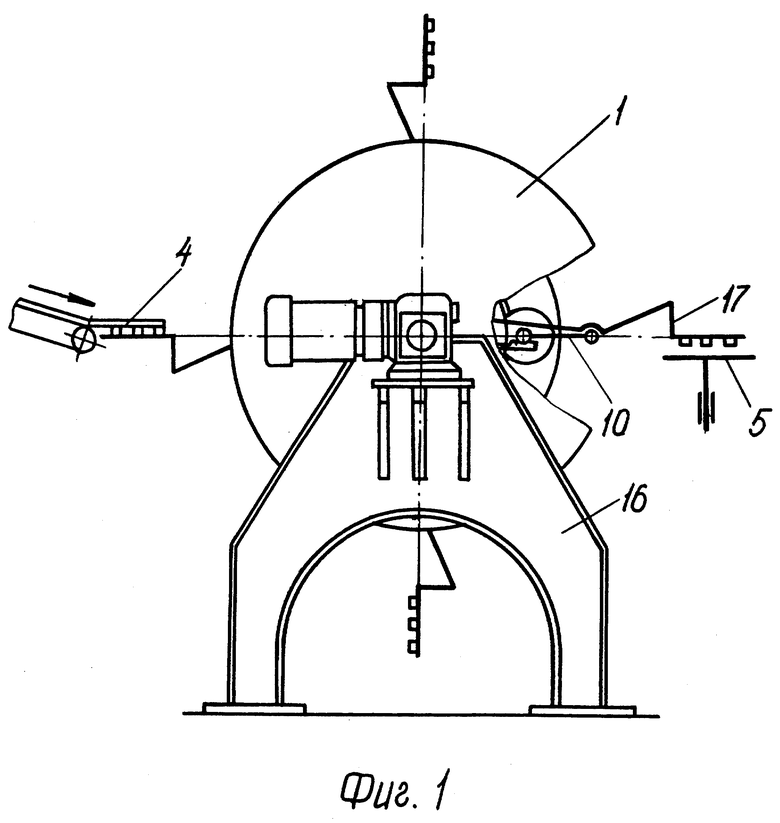

Предлагаемое устройство для укладки предметов в тару поясняется чертежами.

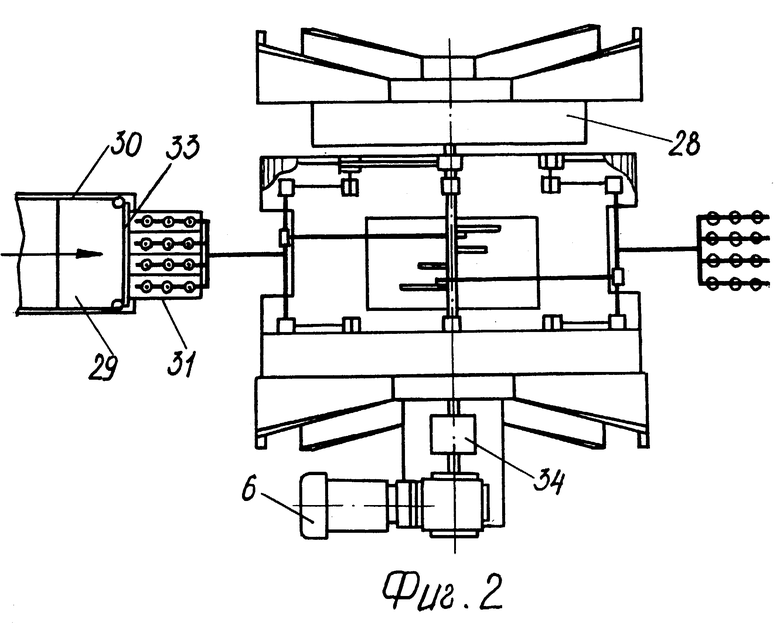

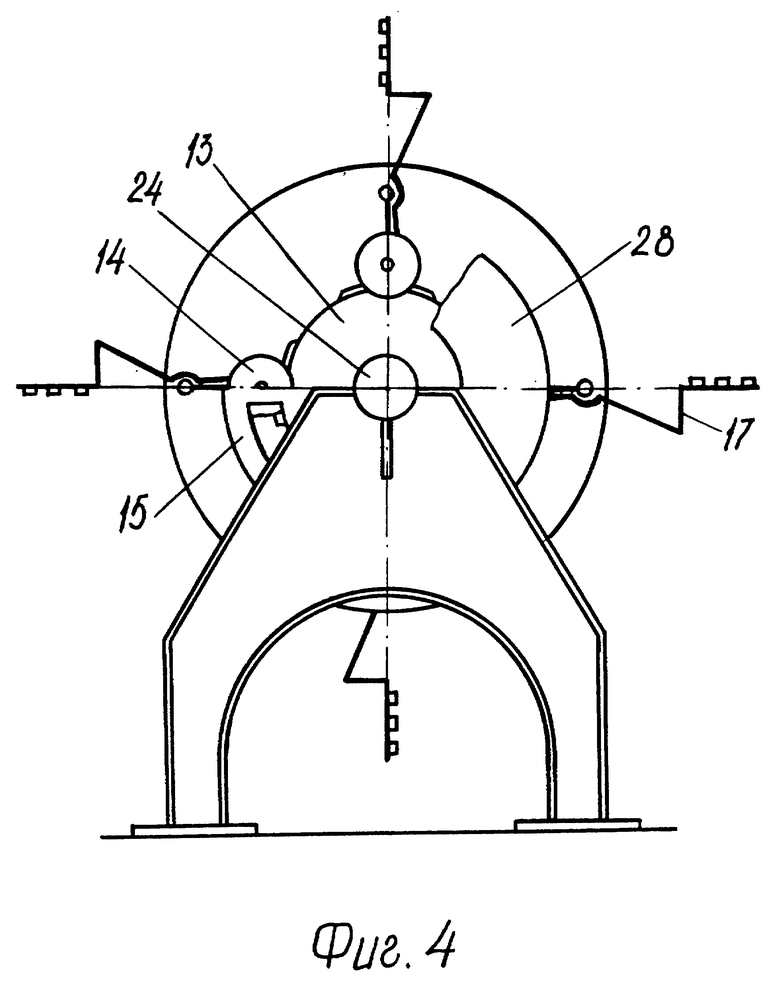

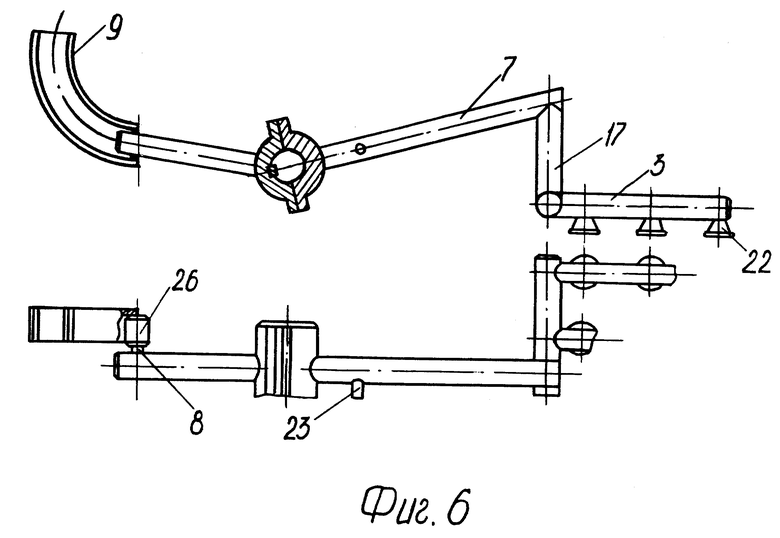

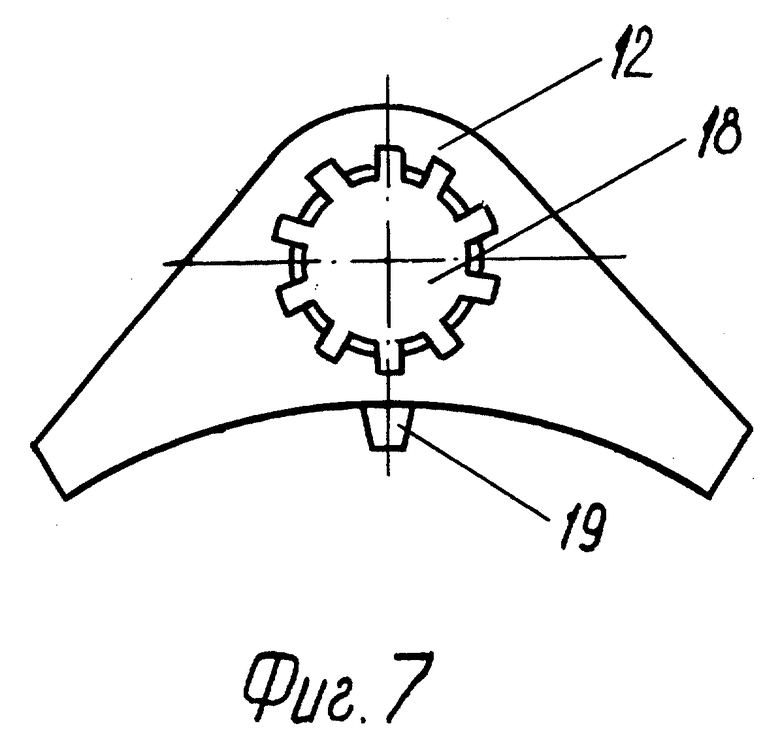

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид слева; на фиг. 4 - то же, вид сзади; на фиг. 5 - механизм захвата; на фиг. 6 - шатун с захватом; на фиг. 7 - фиксатор; на фиг. 8 - развертка рабочей поверхности тормозного диска.

Устройство содержит ротор 1, закрепленный на горизонтальном валу 2, с радиальными захватами 3, питатель 4 предметов, опору 5 для тары и привод 6.

Каждый захват 3 закреплен на конце шатуна 7 (фиг. 5), на другом конце последнего жестко закреплена ось 8, взаимодействующая с направляющей 9, закрепленной на валу 2 ротора, при этом шатун в средней его части шарнирно связан с кривошипом 10, закрепленном на дополнительном валу 11, который смонтирован в подшипниковых опорах, расположенных внутри ротора 1, на конце вала 11 размещен фиксатор 12 для взаимодействия с тормозным диском 13 и шестерня 14 для взаимодействия с зубчатым сектором 15, при этом тормозной диск 13 закреплен на опоре 16 вала 2 ротора 1, а зубчатый сектор смонтирован на диске.

Захват 3 выполнен вилкообразным и закреплен на стержне 17, который жестко связан с концом шатуна 7, выходящим за пределы ротора 1. Пальцы захвата 3 расположены относительно стержня 17 под прямым углом, взаимное расположение шатуна 7 и стержня 17 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора 1.

Кривошип 10 выполнен П-образным (фиг. 5), состоящим из двух щек и шейки, при этом щеки жестко закреплены на дополнительном валу 11, а шейка шарнирно соединена со щеками и жестко связана с шатуном. Рабочее положение захвата 3 определяется положением кривошипа 10 на продолжении прямой, проходящей через продольные оси вала 2 ротора 1 и соответствующего дополнительного вала 11.

Фиксатор 12 выполнен в виде тормозной колодки с отверстием 18 для посадки на вал 11, причем колодка имеет фасонный вырез (фиг. 7), радиус кривизны которого равен радиусу тормозного диска 13, а в теле колодки по периметру отверстия 18 имеются сквозные пазы для шлицевых зубьев вала 11. На фиксаторе 12 со стороны его фасонного выреза смонтирован приводной ролик 19 для взаимодействия с пазом 20 диска 13.

Рабочая поверхность тормозного диска 13 имеет форму круглого цилиндра, паз 20 для роликов 19 выполнен в теле диска по его рабочей поверхности, профиль паза выполнен криволинейным (фиг.8), при этом участок а-б паза соответствует интервалу прямого и обратного ходов захвата 3, т.е. интервалу поворота кривошипа 10 на угол, равный 360o, а участок б-а - интервалу движения захвата в рабочем положении. Участок а-б паза 20 совмещен с зубчатым сектором 15, при этом зубчатый сектор крепится к тормозному диску 13 со стороны, противоположной ротору 1.

Тормозной диск 13 имеет центральное отверстие 21, служащее для свободного прохода вала 2 ротора 1, и сквозные вырезы в виде дуг для крепления диска к опоре 16 с возможностью поворота его относительно оси вала 2 ротора. Опора 16 имеет Г-образную форму, в горизонтальной части опоры имеется центральное сквозное отверстие, при этом торец горизонтальной части опоры служит местом крепления диска 13, а в центральном отверстии смонтирован подшипник для посадки вала 2 ротора.

Пальцы захватов 3 и стержни 17 выполнены из материала с малой массовой плотностью, при этом полости пальцев и стержня 17 каждого захвата сообщаются между собой. Пустотелые пальцы каждого захвата 3 снабжены вакуум-присосами 22, выполненными из эластичного материала, полости пальцев через пустотелый стержень 17, посредством герметичной трубки 23, закрепленной скобами на шатуне 7, вала 2 ротора 1 и коллектора 24, связаны с источником вакуума.

Направляющие 9 выполнены в виде дуг, закрепленных на валу 2 ротора 1 и направленных в сторону вращения ротора, при этом каждая направляющая имеет паз 25 для ролика 26 (фиг. 6) соответствующей оси 8, смонтированной на конце шатуна 7.

Подшипниковые опоры дополнительных валов 11 смонтированы на радиально расположенных спицах, жестко связанных с валом 2 ротора 1, при этом опоры имеют в своих основаниях продольные вырезы для болтов и крепятся к спицам с возможностью перемещения их в радиальном направлении. Этим обеспечивается регулировка расстояния между осями вала 2 ротора 1 и дополнительных валов 11 при наладке устройства.

В цилиндрической стенке ротора 1 имеются сквозные вырезы 27, через которые проходят элементы захватов 3 при выполнении последними прямых и обратных ходов.

Фиксаторы 12 и шестерни 14 закрыты защитным кожухом 28 цилиндрической формы, который днищем крепится к опоре 16.

Питатель 4 состоит из накопителя 29 (фиг. 2), ворошителя 30 и формирователя 31 для банок. Накопитель 29 банок выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 31 для банок, при этом стол закреплен с возможностью регулирования его высоты при помощи винтовых муфт.

Ворошитель 30 банок состоит из двух параллельных реек, расположенных вдоль боковых кромок накопителя 29. Возвратно-поворотное движение реек ворошителя, воздействующих на банки, обеспечивает вход банок в "ручьи" формирователя.

Формирователь 31 ряда банок выполнен в виде вилки, основание которой состыковано с накопителем 29 и закреплено на его раме. Каждый палец формирователя состоит из двух расположенных перпендикулярно одна относительно другой направляющих, горизонтальной и вертикальной, при этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора 1, а в теле горизонтальных направляющих имеются сквозные фигурные вырезы для прохода вакуум-присосов 22, смонтированных на пальцах захватов 3. Формирователь 31 закреплен с возможностью установки его в различных плоскостях, расположенных по нормали относительно поверхности ротора 1, для чего вилка выполнена поворотной относительно оси крепления ее на раме накопителя 29, а стыковка пальцев формирователя с накопителем банок выполнена подвижной в направлении от накопителя к ротору, и наоборот (т.е. в направлении пальцев).

Каждая пара соседних пальцев формирователя 31 образует "ручей" для банок. На концах пальцев формирователя укреплены фигурные упоры для банок (по два на каждый "ручей"). Один из упоров на каждом "ручье" снабжен датчиком наличия банок, при этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 6 ротора 1 для подхода захватов 3 к формирователю 31 только при наличии в "ручьях" формирователя полного комплекта банок.

Для исключения остановки ротора 1 в период после захвата банок вакуум-присосами и снятия их с формирователя до окончания формирования нового ряда банок предусмотрен конечный выключатель 32, вмонтированный в боковину паза 20 тормозного диска 13 (фиг.8), нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия банок. Над входной частью формирователя 31 перпендикулярно его пальцам установлена подпружиненная планка 33, служащая для предотвращения опрокидывания банок, находящихся на накопителе, но контактирующих с крайними банками в "ручьях" формирователя при подъеме комплекта банок вакуум-присосами.

Для обеспечения остановки ротора 1 при работающем электродвигателе привода 6 последний снабжен электромагнитной муфтой 34.

Устройство работает следующим образом.

Предварительно включаются в работу ворошитель 30, транспортер подачи банок на накопитель 29 и в позицию загрузки подается пустой ящик. После образования полного комплекта банок на формирователе 31 включается в работу привод 6, обеспечивающий вращение ротора 1 с захватами 3. Пальцы захватов 3, проходя между пальцами формирователя 31, захватывают вакуум-присосами 22 банки, находящиеся в ручьях формирователя, и переносят их в позицию загрузки.

При вращении ротора 1 приводные ролики 19 фиксаторов 12, перемещаясь в пазу 20 тормозного диска 13, перемещают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 11. В позиции загрузки зубья шлицев дополнительно вала 11 выходят из зацепления со шлицами фиксатора 12, в результате чего последний перестает запирать захват 3 в рабочем положении (точка а, фиг. 8). По окончании выхода шлицев из зацепления шестерня 14 входит в зацепление с зубчатым сектором 15, в вакуум-присосах 22 разрежение сменяется атмосферным давлением и банки устанавливаются на дно ящика или на расположенный ниже ряд банок, уже находящихся в ящике.

Вал 11 продолжает поворачиваться вместе с ротором 1, при этом, поскольку шестерня 14 взаимодействует с зубчатым сектором 15, обеспечивается поворот на 360o укрепленного на валу 11 кривошипа 10, который сообщает жестко связанной системе "шатун 7 - стержень 17 - захват 3" сложное плоское движение относительно дугообразной направляющей 9. В результате этого захват 3 выходит из ящика, перемещается в направлении от ящика к ротору 1, проходит мимо опоры 5, не касаясь последней, и до подхода к формирователю 31 возвращается в рабочее положение. После поворота кривошипа 10 на 360o, что соответствует приходу захвата 3 в рабочее положение, шестерня 14 перестает взаимодействовать с зубчатым сектором 15, а шлицы фиксатора 12 входят в зацепление с зубьями шлицев вала 11, в результате чего захват 3 запирается в рабочем положении (точка б, фиг. 8).

Рабочее положение каждого захвата 3 соответствует положению шатуна 7, при котором ось 8, дополнительный вал 11 и кривошип 10 лежат в одной плоскости, при этом кривошип находится между валом 11 и корпусом ротора 1. Положением шатуна 7, при котором последний лежит на прямой с кривошипом 10, определяется текущая координата захвата 3 на границе прямого и обратного ходов (кривошип находится между валом 11 и осью 8, причем угол поворота кривошипа от его рабочего положения составляет меньше 180o). При повороте кривошипа 10 шатун 7 совершает поворотное движение относительно оси 8 и поступательное относительно направляющей 9, в результате чего захвату 3 сообщается движение по замкнутой траектории.

При подходе захвата 3 к формирователю 31 ролик 19 фиксатора 12 нажимает на конечный выключатель 32 и размыкает его контакты, при этом, если формирователь 31 заполнен банками, ротор 1 продолжает вращение, если же ряд банок не сформирован, ротор 1 посредством электромагнитной муфты 34 останавливается при работающем электродвигателе привода 6, по окончании формирования комплекта банок на формирователе контакты датчиков наличия банок замыкаются, и ротор 1 автоматически включается в работу.

После загрузки ряда банок в ящик опора 5 опускает ящик на расстояние, равное высоте банки, а после наполнения ящика выводит его из устройства, сигнализируя о подаче под загрузку пустого ящика.

В предлагаемом устройстве каждая ось 8, взаимодействующая посредством ролика 26 с пазом 25 направляющей 9, выполнена в виде пальца, укрепленного на конце шатуна 7. Возможна Т-образная установка оси на конце шатуна, при которой направляющая выполняется сдвоенной, т.е. состоящей из двух дуг - правой и левой. Такая компоновка оси и направляющей позволяет исключить раскачивание захвата и связанное с этим осевое нагружение шатуна.

Введение кривошипно-шатунного механизма с переменным эксцентриситетом в кинематическую связь каждого захвата с валом ротора обеспечит свободный выход захвата из ящика, что исключит простои, связанные с браком (деформацией) тары, позволит уменьшить скорости движения захватов, что снизит инерционные нагрузки, в результате чего повысится качество укладки предметов и производительность устройства.

Кроме того, возможность выполнения прямых и обратных ходов захватов при меньших, чем у прототипа, скоростях, т.е. при меньших инерционных нагрузках, является потенциалом повышения производительности устройства путем интенсификации процесса укладки (путем увеличения частоты вращения ротора).

Источники информации, принятые во внимание при составлении заявки:

1. Авт.св. СССР N 1724520, B 65 B 5/10, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2091276C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

Устройство относится к упаковочному оборудованию, применяемому для укладки консервных банок в тару. Оно содержит ротор с радиальными захватами, питатель, опору для тары и привод. Каждый захват закреплен на конце шатуна. На другом конце последнего жестко закреплена ось, взаимодействующая с направляющей, закрепленной на валу ротора. Шатун в средней его части шарнирно соединен с кривошипом, закрепленным на дополнительном валу. На конце вала размещены фиксатор для взаимодействия с тормозным диском и шестерня для взаимодействия с зубчатым сектором. Тормозной диск закреплен на опоре вала ротора. Зубчатый сектор смонтирован на диске. Направляющие выполнены в виде дуг. Оси соединены с направляющими с возможностью копирования кривизны дуг. Каждая направляющая имеет паз для ролика соответствующей оси. Каждая ось выполнена в виде пальца, укрепленного на шатуне. Устройство позволяет исключить деформацию тары и повысить производительность. 1 з.п.ф-лы, 8 ил.

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

| Устройство для укладки предметов в тару | 1983 |

|

SU1138346A2 |

| Устройство для укладки изделий в тару | 1984 |

|

SU1165608A1 |

Авторы

Даты

1999-09-27—Публикация

1996-08-08—Подача