Изобретение относится к технике укладки штучных изделий в тару, используемой, например в линиях приведения консервов (пресервов) в товарное состояние для укладки консервных банок в ящики.

Известны устройства для укладки предметов в тару, выполненные в виде ротора с радиальными поворотными захватами, совершающими относительно ротора возвратно-поворотные движения [l] Недостатками таких устройств являются мягкие удары, возникающие на границах интервалов отвода захватов и возвращения их в исходное относительно ротора положение, и наличие контакта между стенкой ящика и захватом при выходе последнего из ящика, в который укладываются предметы (банки).

Из известных устройств для укладки предметов в тару наиболее близким по технической сущности является устройство, содержащее установленный на горизонтальном валу ротор, дополнительные валы с кривошипами, закрепленные на роторе параллельно его валу и снабженные приводом периодического вращения, оси, смонтированные с возможностью вращения параллельно валу ротора, прич м каждая ось закреплена на кривошипе соответствующего дополнительного вала, закрепленные на валу ротора параллельно ему дополнительные оси, каждая из которых установлена с возможностью вращения и снабжена направляющей, расположенной перпендикулярно дополнительной оси, закрепленные на осях двуплечие кулисы, один конец каждой из которых снабжен захватом, а другой сопряжен с направляющей, соответствующей дополнительной оси [2]

При работе устройства-прототипа каждый захват в процессе выхода его из ящика и последующего возвращения в исходное относительно ротора положение совершает сложное движение, состоящее из возвратно-поворотного и возвратно-поступательного перемещений, в результате чего захват движется относительно ротора по замкнутой траектории, вытянутой в радиальном направлении. Вытянутость траектории, формируемая поступательным движением кулисы с захватом, обеспечивает благоприятные условия для прохода вышедшего из ящика захвата мимо опорного приспособления для тары. Поворотное движение кулисы с захватом обеспечивает выход последнего из ящика. Однако, поскольку при работе прототипа каждая кулиса совершает возвратно-поворотное движение, работа захватов сопровождается мягкими ударами, которые имеют место в четырех граничных точках, т. е. в моменты начала и конца как прямого, так и обратного ходов кулисы. Мягкие удары приводят к необходимости уменьшения угловой скорости ротора, что снижает производительность устройства. Кроме того, при откидывании захвата посредством механизма со сложным движением кулисы не исключается возможность взаимодействия захвата со стенкой ящика, в который укладываются предметы. Наличие контакта между захватом, совершающим поворот в направлении, противоположном вращению ротора, и ящиком, занимающим фиксированное положение, способствует непрерывное поворотное движение захвата вместе с ротором, замедляющее выход захвата из ящика. Результатом взаимодействия захватов с ящиком являются внецикловые потери рабочего времени, связанные с заменой деформированной тары, снижающие производительность устройства. Для исключения контакта между захватом и ящиком увеличивают длину кривошипа, при этом увеличивается угол размаха кулисы, или длину плеча кулисы, несущего захват, либо увеличивают угловую скорость откидывания захвата. Иначе говоря, вынужденно идут по пути ухудшения габаритных и динамических характеристик устройства.

Задачей предполагаемого изобретения является повышение производительности устройства.

Указанная задача достигается тем, что в устройстве для укладки изделий в тару, содержащем установленный на горизонтальном валу ротор, дополнительные валы с кривошипами, закрепленные на роторе параллельно его валу и снабженные приводом периодического вращения оси, смонтированные с возможностью вращения параллельно валу ротора, причем каждая ось закреплена на кривошипе соответствующего дополнительного вала, закрепленные на роторе параллельно его валу дополнительные оси, каждая из которых установлена с возможностью вращения и снабжена расположенной перпендикулярно ей направляющей, закрепленные на осях кулисы, при этом один конец каждой кулисы снабжен захватом, а другой сопряжен с направляющей, соответствующей дополнительной оси, расстояние между каждой дополнительной осью и валом ротора удовлетворяет неравенству lд.о. > lд.в., при этом длина кривошипа каждого дополнительного вала определяется из соотношения (r/l) > 1, где lд.о. расстояние между валом ротора и дополнительной осью, l д.в. расстояние между валом ротора и дополнительным валом, r геометрическая длина кривошипа, l - расстояние между дополнительным валом и соответствующей дополнительной осью.

Кроме того, в предлагаемом устройстве кривошип каждого дополнительного вала в положении захвата, соответствующем началу его вращения относительно ротора, занимает фиксированное положение между дополнительным валом и соответствующей дополнительной осью.

В отличии от прототипа в предлагаемом устройстве сложное движение каждой кулисы с захватом складывается из возвратно-поступательного и вращательного движений. Применение механизма со сложным вращением кулисы позволяет исключить возвратно-поворотное движение захвата, т.е. возвратное движение с ограниченным углом размаха. В предлагаемом устройстве при выходе захвата из ящика и возвращении его в исходное относительно ротора положение угловые скорости кривошипа и кулисы с захватом будут одного знака, поскольку кривошип и кулиса совершают вращательное движение (оборот на 360o) в одном направлении. При этом число мягких ударов в сравнении с прототипом уменьшается вдвое, они будут иметь место только в моменты начала и конца движения захвата.

Выполнение условий lд.о. > lд.в. и (r/l) > 1 обеспечивает, кроме указанного выше, следующие преимущества предлагаемого устройства. Соотношение (r/l) > 1 определяет (характеризует наличие) схему механизма с возвратно-поступательным и вращательным движением кулисы. При такой схеме неравенство lд.о. > lд.в. позволяет реализовать наиболее предпочтительную компоновку дополнительных валов и дополнительных осей относительно вала ротора. Заметим, что при схеме механизма, определяемой соотношением (r/l) > 1, можно обеспечивать компоновку и по такому неравенству lд.о. < lд.в. Преимущества же предлагаемой в устройстве компоновки в том, что при е реализации обеспечивается более высокая скорость выхода захвата из ящика.

Для сопоставимости предлагаемой и возможной компоновок примем (r/l)=λ2, w2 рад/c, здесь w угловая скорость кривошипа (дополнительного вала). В предлагаемом устройстве при заданных значениях l и ω максимальная угловая скорость выхода захвата из ящика составит

Для другой компоновки, т.е. при lд.о. < lд.в., получим

Анализ показывает, что при равенстве относительных длин λ кривошипов и равенстве их угловых скоростей максимальная скорость захватов предлагаемого устройства будет в три раза больше. Это значит, что при одинаковой частоте вращения роторов условия для бесконтактного выхода захвата из ящика в предлагаемом устройстве (в предлагаемой компоновке дополнительных валов и дополнительных осей) являются более предпочтительными.

Компоновка предлагаемого устройства, соответствующая предложенным неравенству и соотношению, позволяет исключить при многослойной укладке изделий деформацию ящика, что обеспечит повышение качества укладки и исключит внецикловые потери производительности. В предлагаемом устройстве в момент начала откидывания захвата последний занимает исходное относительно ротора положение, при котором кривошип лежит на линии центров (на линии между дополнительным валом и соответствующей дополнительной осью), поэтому максимальное значение угловой скорости захвата обеспечивается в начале его выхода из ящика, что позволяет избежать контакта между захватом и стенкой ящика. Указанное исходное положение захватов является наиболее результативным, поскольку в любом другом текущем положении угловая скорость каждого из захватов оказывается меньше максимальной.

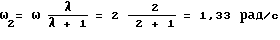

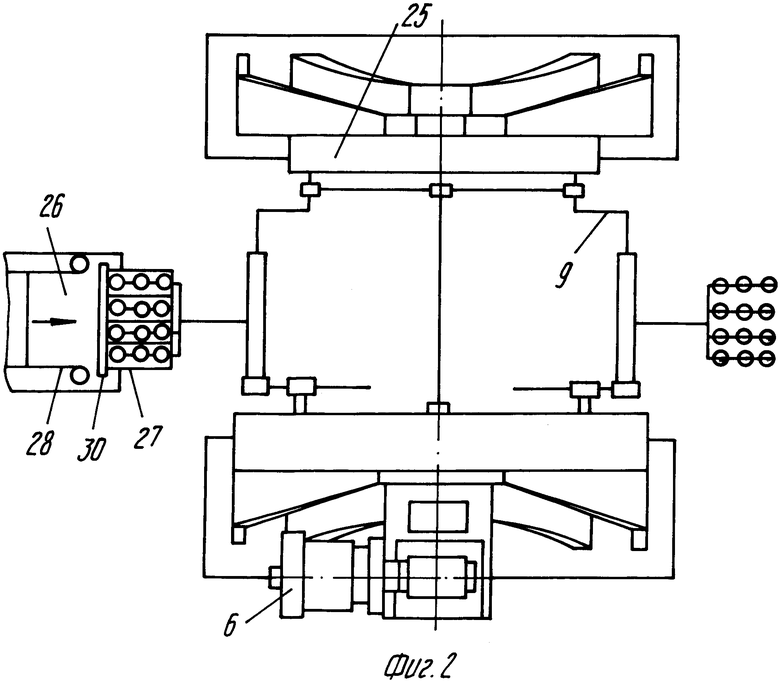

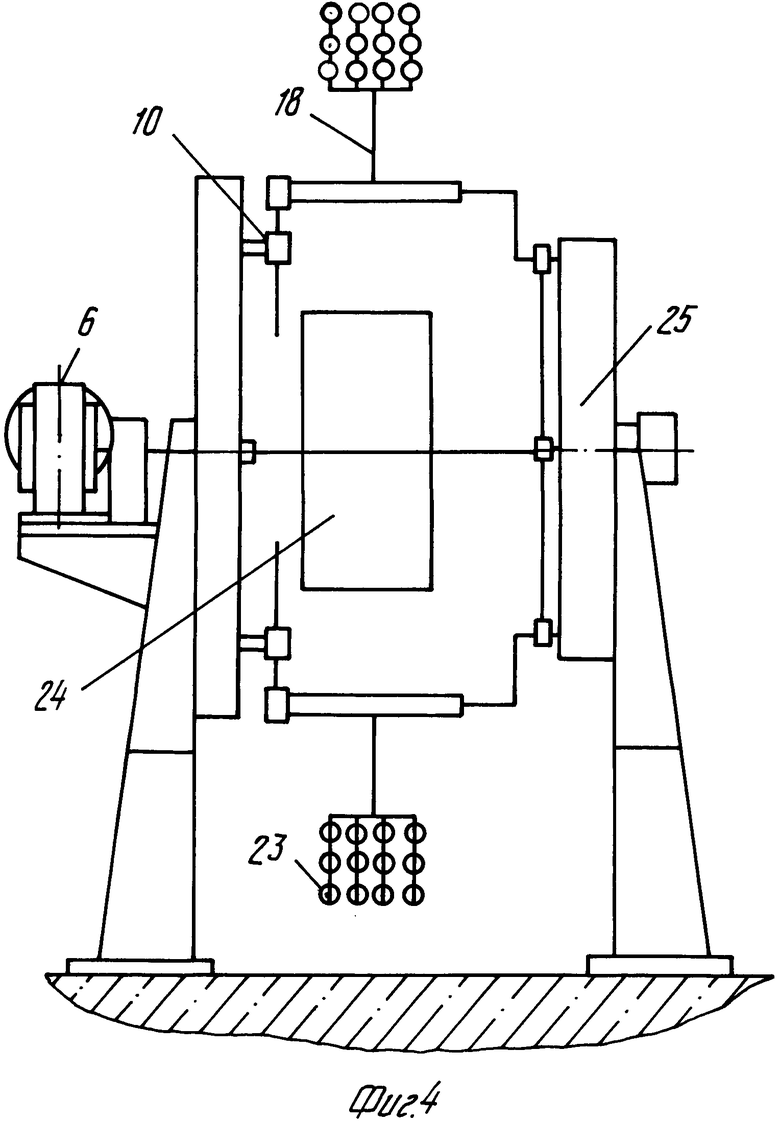

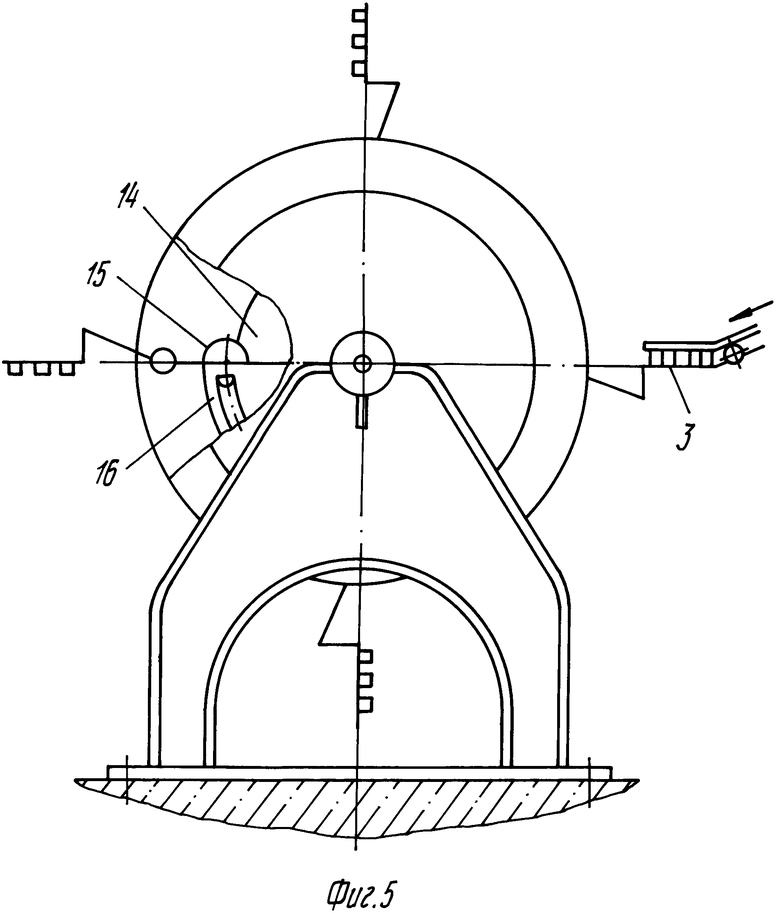

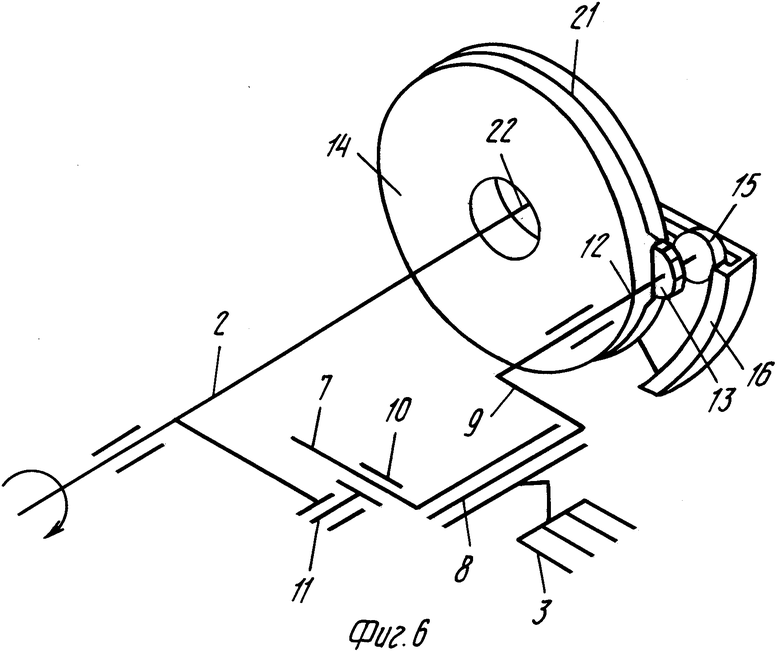

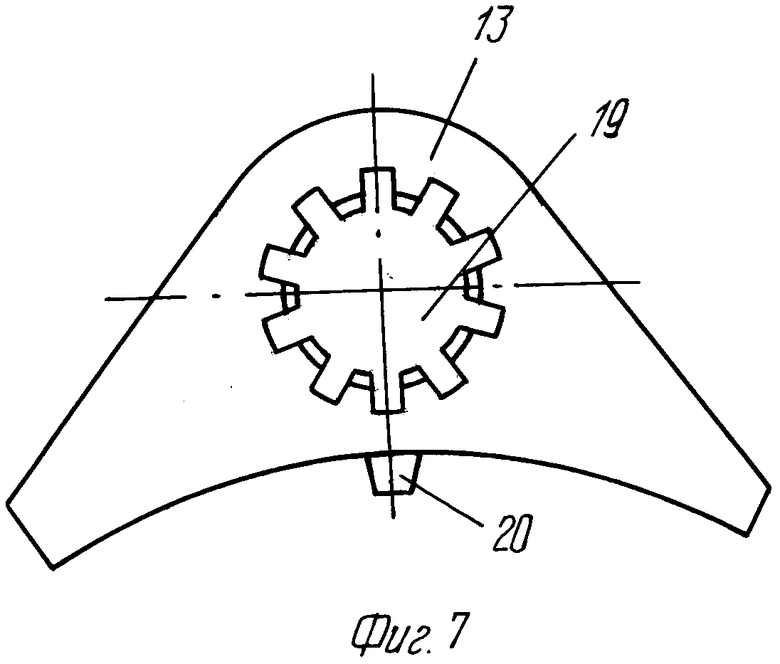

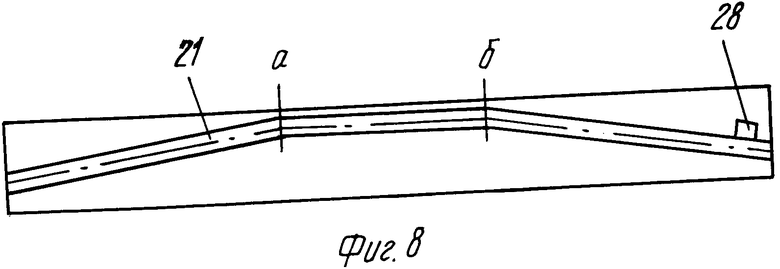

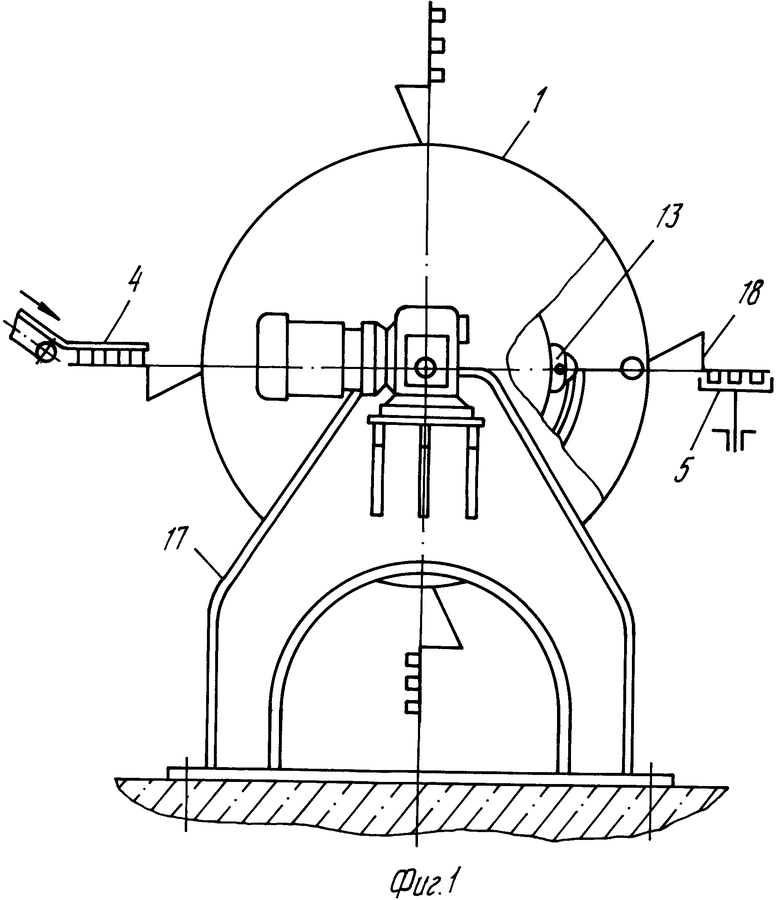

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 то же, вид сверху, на фиг. 3 то же, вид слева; на фиг. 4 то же, вид справа; на фиг. 5 то же, вид сзади; на фиг. 6 механизм захвата; на фиг.7 фиксатор; на фиг. 8 развертка рабочей поверхности тормозного диска.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными захватами 3, питатель 4 изделий, опору 5 для тары и привод 6. Каждый захват укреплен на одном конце кулисы 7, шарнирно связанной посредством оси 8 с кривошипом 9, другой конец кулисы сопряжен с направляющей 10 дополнительной оси 11, при этом кривошип 9 укреплен на конце дополнительного вала 12, который шарнирно соединен с подшипниковой опорой, расположенной внутри ротора, на другом конце вала 12 смонтированы фиксатор 13 для взаимодействия с тормозным диском 14 и шестерня 15 для взаимодействия с зубчатым сектором 16, причем тормозной диск 14 закреплен на опоре 17 вала 2 ротора 1, а зубчатый сектор 16 смонтирован на диске. Дополнительная ось 11 установлена в расположенном внутри ротора 1 опорном подшипнике, который смонтирован на спице, жестко связанной с валом 2 ротора (фиг. 6). Возможен вариант установки подшипника на спице, связанной с кожухом ротора 1. Захват 3 выполнен вилкообразным и закреплен на V-образном стержне 18, жестко связанном с кулисой 7. Пальцы захвата 3 расположены относительно несущего плеча стержня 18 под прямым углом, расположение стержня 18 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора 1 (фиг. 6). Кривошип 9, кулиса 7 и вал 2 ротора 1 в положении захвата 3, соответствующем началу его вращения относительно ротора (рабочее или исходное положение захвата), лежат в одной плоскости, при этом кривошип занимает положение между дополнительным валом 12 и дополнительной осью 11. Для обеспечения поворота захвата 3 на угол 360o длина кривошипа 9 должна быть больше, чем расстояние между дополнительным валом 12 и дополнительной осью 11, а для обеспечения максимальной скорости захвата в начале его вращения расстояние от вала 2 ротора до дополнительного вала должно быть меньше, чем расстояние между валом ротора и дополнительной осью. Фиксатор 13 выполнен в виде тормозной колодки с отверстием 19 для посадки на вал 12, причем колодка имеет фасонный вырез (фиг. 7), радиус кривизны которого равен радиусу тормозного диска 14, а в теле колодки по периметру отверстия 19 имеются сквозные пазы для шлицевых зубьев вала 12. На фиксаторе 13 со стороны его фасонного выреза смонтирован приводной ролик 20 для взаимодействия с пазом 21 диска 14 (фиг. 6). Рабочая поверхность тормозного диска 14 имеет форму круглого цилиндра, паз 21 для роликов 20 выполнен в теле диска по его рабочей поверхности, профиль паза выполнен криволинейным (фиг. 8), при этой участок а-б паза соответствует интервалу поворота дополнительного вала 12, кривошипа 9, кулисы 7 и захвата 3 на угол, равный 360o, а участок б-а интервалу движения захвата в рабочем положении. Участок а-б паза 21 совмещен с зубчатым сектором 16, при этом зубчатый сектор крепится к тормозному диску 14 со стороны, противоположной ротору 1. Тормозной диск 14 имеет центральное отверстие 22, служащее для свободного прохода вала 2 ротора 1, и сквозные вырезы в виде дуг для крепления диска к опоре 17 с возможностью поворота его относительно вала 2 ротора при наладке. Опора 17 имеет Г-образную форму, в горизонтальной части опоры имеется центральное сквозное отверстие, при этом торец горизонтальной части опоры служит местом крепления тормозного диска 14, а в центральном отверстии смонтирован подшипник для посадки вала 2 ротора 1. Пальцы захватов 3 и стержни 18 выполнены трубчатыми из материала с малой массовой плотностью, при этом их полости сообщаются между собой. Пустотелые пальцы каждого захвата 3 снабжены вакуум-присосами 23, выполненными из эластичного материала, полости пальцев через пустотелый стержень 18 посредством золотниковых вводов, укрепленных на оси 8 и дополнительном валу 12, и герметичной трубки связаны с источником вакуума. Подшипниковые опоры дополнительных валов 12 и дополнительных осей 11 имеют в основании продольные вырезы для болтов и крепятся к радиально расположенным относительно вала 2 ротора 1 спицам с возможностью перемещения их в радиальном направлений. Этим обеспечивается регулировка расстояния между валом ротора и каждым дополнительным валом, между дополнительным валом и соответствующей дополнительной осью при наладке устройства. В центральной стенке ротора 1 имеются сквозные вырезы 24, через которые проходят захваты 3 при вращении их относительно ротора. Фиксаторы 13 и шестерни 15 закрыты защитным кожухом 25 цилиндрической формы, который днищем крепится к опоре 17. Питатель 4 состоит из накопителя 26 (фиг. 2), формирователя 27 и ворошителя 28. Накопитель 26 изделий выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 27 для изделий, при этом стол закреплен с возможностью регулирования его высоты при помощи винтовых пар. Формирователь 27 ряда изделий выполнен в виде вилки, основание которой состыковано с накопителем 26 и укреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной, при этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора 1, а в теле горизонтальных направляющих имеются сквозные фигурные вырезы для прохода вакуум-присосов 23, смонтированных на пальцах захватов 3. Формирователь 27 закреплен с возможностью установки его в различных плоскостях, расположенных по нормали относительно поверхности ротора 1, для чего вилка выполнена поворотной относительно оси крепления е на раме накопителя 26, а стыковка пальцев формирователя с накопителем изделий выполнена подвижной в направлении от накопителя к ротору, и наоборот (т.е. в направлении пальцев). Каждая пара соседних пальцев формирователя образует "ручей" для изделий. На концах пальцев формирователя укреплены фигурные упоры для изделий (по два на каждый "ручей"). Один из упоров в каждом "ручье" снабжен датчиком наличия изделий, при этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 6 ротора 1 для подвода захватов 3 к формирователю 27 только при наличии в "ручьях" формирователя полного комплекта изделий. Ворошитель 28 состоит из двух параллельных реек прямоугольного сечения, расположенных вдоль боковых кромок накопителя 26. Возвратно-поворотное движение реек ворошителя, воздействующих на изделия, облегчает вход изделий в "ручей" формирователя. Для исключения остановки ротора 1 в период после захвата изделий вакуум-присосами и снятия их с формирователя до окончания формирования нового ряда изделий предусмотрен конечный выключатель 29 (фиг. 8), вмонтированный в боковину паза 21 тормозного диска 14, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия изделий. Над входной частью формирователя 27, перпендикулярно его пальцам, установлена подпружиненная планка 30, служащая для предотвращения опрокидывания изделий, находящихся на накопителе, но контактирующих с крайними изделиями в "ручьях" формирователя, при подъеме комплекта изделий вакуум-присосами. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 6 последний снабжен электромагнитной муфтой 31.

Устройство работает следующим образом.

Предварительно включаются в работу ворошитель 28 и транспортер подачи изделий на накопитель 26, в позицию загрузки подается пустой ящик. После образования полного комплекта изделий на формирователе 27 включается в работу привод 6, обеспечивающий вращение ротора 1 с захватами 3. Пальцы захватов 3, проходя между пальцами формирователя 27, захватывают вакуум-присосами 23 изделия, находящиеся в "ручьях" формирователя, и переносят их в позицию загрузки. При вращении ротора 1 приводные ролики 20 фиксаторов 13, перемещаясь в пазу 21 тормозного диска 14, перемещают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 12. В позиции загрузки зубья шлицев дополнительного вала 12 выходят из зацепления с шлицами фиксатора 13, в результате чего последний перестает запирать захват 3 в рабочем положении (точка а, фиг. 8). По окончании выхода шлицев из зацепления шестерня 15 входит в зацепление с зубчатым сектором 16, в вакуум-присосах 23 разрежение сменяется атмосферным давлением и изделия устанавливаются на дно ящика или на расположенный ниже ряд изделий, уже находящихся в ящике. Вал 12 продолжает поворачиваться вместе с ротором 1, при этом, поскольку шестерня 15 взаимодействует с зубчатым сектором 16, обеспечивается поворот на 360o укрепленного на валу 12 кривошипа 9, который сообщает жестко связанной системе "кулиса 7 захват 3" сложное движение относительно дополнительной оси 11, состоящее из двух движений: вращательного движения с ограниченным углом поворота, равным 360o, и возвратно-поступательного движения с переменной скоростью. В результате этого захват 3 выходит из ящика, проходит мимо опоры 5, не контактируя с последней, и до подхода к формирователю 27 возвращается в рабочее положение. После поворота кривошипа 9 на 360o, что соответствует приходу захвата 3 в рабочее положение, шестерня 15 перестает взаимодействовать с зубчатым сектором 16, а шлицы фиксатора 13 входят в зацепление с зубьями шлицев вала 12, в результате чего захват 3 запирается в рабочее положение (точка б, фиг. 8). Рабочее положение захвата 3 соответствует положению кулисы 7, при котором последняя лежит на линии, проходящей через центры вращения кривошипа 9 и дополнительной оси 11. При повороте кривошипа 9 шарнирно связанной с ним кулисе 7 с захватом 3 сообщается поступательное движение вдоль направляющей 10 и вращательное движение относительно дополнительной оси 11, при этом в начале движения угловая скорость захвата будет больше, чем в последующие моменты его вращательного движения. Такой характер поворотного движения захвата оказывается благоприятным для выхода последнего из ящика. При подходе захвата 3 к формирователю 27 ролик 20 фиксатора 13 нажимает на конечный выключатель 29 и раз мыкает его контакты, при этом, если формирователь 27 заполнен изделиями, ротор 1 продолжает вращение, если же ряд изделий не сформирован, ротор 1 посредством электромагнитной муфты 31 останавливается при работающем электродвигателе привода 6, по окончании формирования комплекта изделий на формирователе контакты датчиков наличия изделий замыкаются и ротор 1 автоматически включается в работу. После загрузки ряда изделий в ящик опора 5 опускает ящик на расстояние, равное высоте изделия, а после наполнения ящика выводит его из устройства, сигнализируя о подаче под загрузку пустого ящика.

Введение кривошипно-кулисных механизмов, выходные звенья которых совершают сложное вращательное движение, в кинематическую связь захватов с валом ротора обеспечит возможность увеличения скорости каждого захвата в начальный момент выхода последнего из ящика, позволит реализовать более благоприятный закон движения захватов относительно ротора, характеризующийся меньшим числом мягких ударов, которые будут иметь место лишь в начале и конце движения захватов.

В результате быстрого нарастания скорости захвата при выходе из ящика и растянутости замкнутой траектории его движения в радиальном направлении (в направлении к ротору) в предлагаемом устройстве не происходит контакта захвата с ящиком и опорой для тары, что исключает деформацию ящика и простои в работе устройства, связанные с заменой брака.

Уменьшение числа мягких ударов при вращении захвата относительно ротора повышает надежность кинематических связей предлагаемого устройства, чем обеспечивается возможность повышения производительности последнего за счет уменьшения внецикловых потерь рабочего времени.

Экономический эффект от внедрения одного предлагаемого устройства на Балтийском рыбоконсервном комбинате Калининградской области по предварительным подсчетам составит около 120 тысяч рублей в год.

Источники информации

1. Авторское свидетельство СССР N 1138346, кл. В 65 В 5/10, 1985 г.

2. Авторское свидетельство СССР N 1359200, кл. В 65 В 5/10, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2138425C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

Использование: устройство для укладки изделий в тару относится к оборудованию для укладки искусственных объектов обработки, например консервных и пресервных банок в ящики и на поддоны. Сущность изобретения: устройство содержит ротор, укрепленный на горизонтальном валу, с радиальными захватами, питатель изделий, опору для тары и привод. Каждый захват укреплен на одном конце кулисы, шарнирно связанной посредством оси с кривошипом, другой конец кулисы сопряжен с направляющей дополнительной оси, при этом кривошип укреплен на конце дополнительного вала, который шарнирно соединен с подшипниковой опорой, расположенной внутри ротора, на другом конце вала смонтирован фиксатор для взаимодействия с тормозным диском и шестерня для взаимодействия с зубчатым сектором, причем тормозной диск закреплен на опоре вала ротора, а зубчатый сектор смонтирован на диске. Дополнительная ось установлена в расположенном внутри ротора опорном подшипнике, который смонтирован на спице, жестко связанной с валом ротора. Длина кривошипа больше, чем расстояние между дополнительным валом и дополнительной осью, а расстояние от вала ротора до дополнительного вала меньше, чем расстояние между валом ротора и дополнительной осью. Устройство может быть применено для укладки консервных (пресервных) банок в транспортную тару. 1 з.п.ф-лы, 8 ил.

| Устройство для укладки предметов в тару | 1983 |

|

SU1138346A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для укладки предметов в тару | 1986 |

|

SU1359200A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-09-27—Публикация

1993-03-01—Подача