Изобретение относится к термической обработке изделий и может быть использовано для упрочняющей обработки деталей, в частности лопаток газотурбинных двигателей.

Известен способ комплексного упрочнения деталей из титановых сплавов (патент №2224816, МПК C22F 1/18, опубл. 27.02.2004 г.), включающий дробеструйную обработку с последующей термической обработкой, при этом дробеструйную обработку на обрабатываемом участке детали осуществляют со скоростью 30-70 м/с в течение 30-60 с, а в качестве термической обработки проводят отпуск в течение 3-6 ч при температуре не ниже эксплуатационной и не выше 450°С. Дробеструйную обработку проводят стеклянными и/или металлическими микрошариками диаметром 50-400 мкм, температура отпуска составляет 300-450°С.

Недостатком способа является его трудоемкость, сложность.

Наиболее близким по технической сущности является способ термопластического упрочнения деталей (АС №1487478, МПК C22F 1/10, опубл. 10.04.2005 г.), заключающийся в наращивании пера лопатки посредством крепления металлической накладки, нагрева выше температуры начала термопластической деформации с последующим резким охлаждением, при этом между пером лопатки и металлической накладкой устанавливают промежуточный элемент в виде эластичной металлической емкости, заполненной жаропрочным металлическим порошком.

Недостатком данного способа является повышенное термическое сопротивление между деталью и накладкой, недолговечность металлической емкости, заполненной жаропрочным порошком.

В основу изобретения поставлена задача - повысить сопротивления усталости материала тонкостенных деталей ГТД за счет создания в поверхностном упрочняемом слое лопатки значительных по величине сжимающих остаточных напряжений.

Эта задача решается за счет того, что в способе термопластического упрочнения деталей, включающем наращивание пера лопатки посредством крепления металлической накладки, нагрев выше температуры начала термопластической деформации и последующее охлаждение спрейерами, согласно изобретению накладку выполняют из металлического прессованного пористого материала, например металлорезины, а охлаждение производят со скоростью (10-15)·103 °С/с.

Толщина накладки из металлорезины составляет 3-3,5 мм.

Данные величины скоростей обеспечивают наиболее эффективную теплоотдачу с поверхности нагретой детали, что обуславливает получение необходимого температурного перепада, а это, в свою очередь, влияет на величину создаваемых в поверхностном слое детали сжимающих остаточных напряжений. Меньшая скорость охлаждения поверхности детали не обеспечивает необходимую величину теплоотдачи материала, а большая скорость практически не повлияет на изменение температурного перепада в поверхностном слое детали.

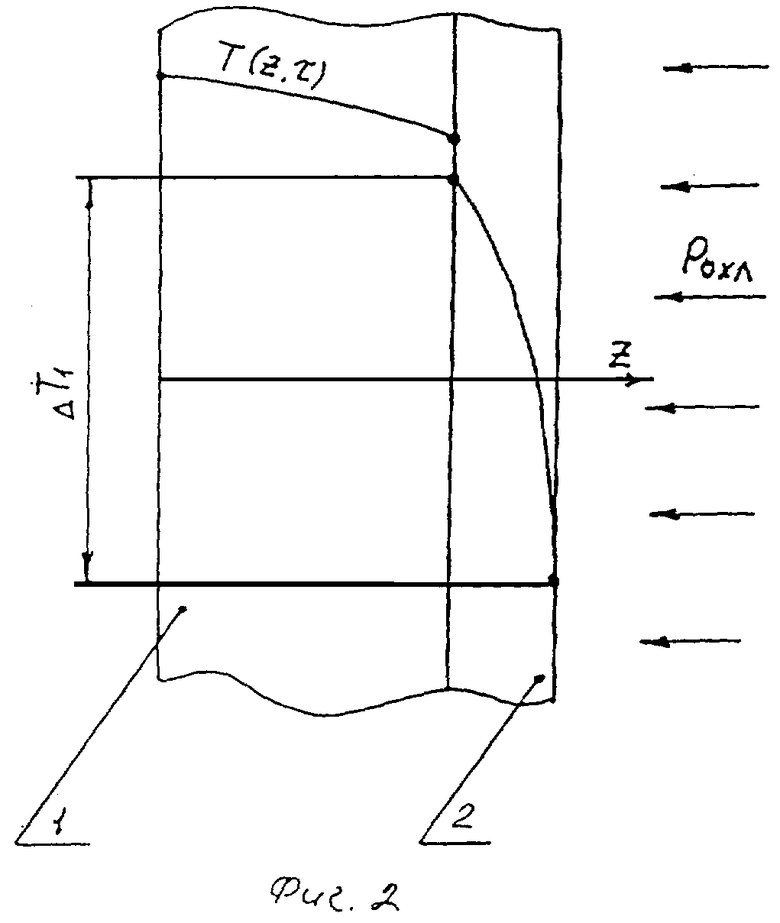

На фиг.1 представлена схема установки и крепления накладки из металлорезины.

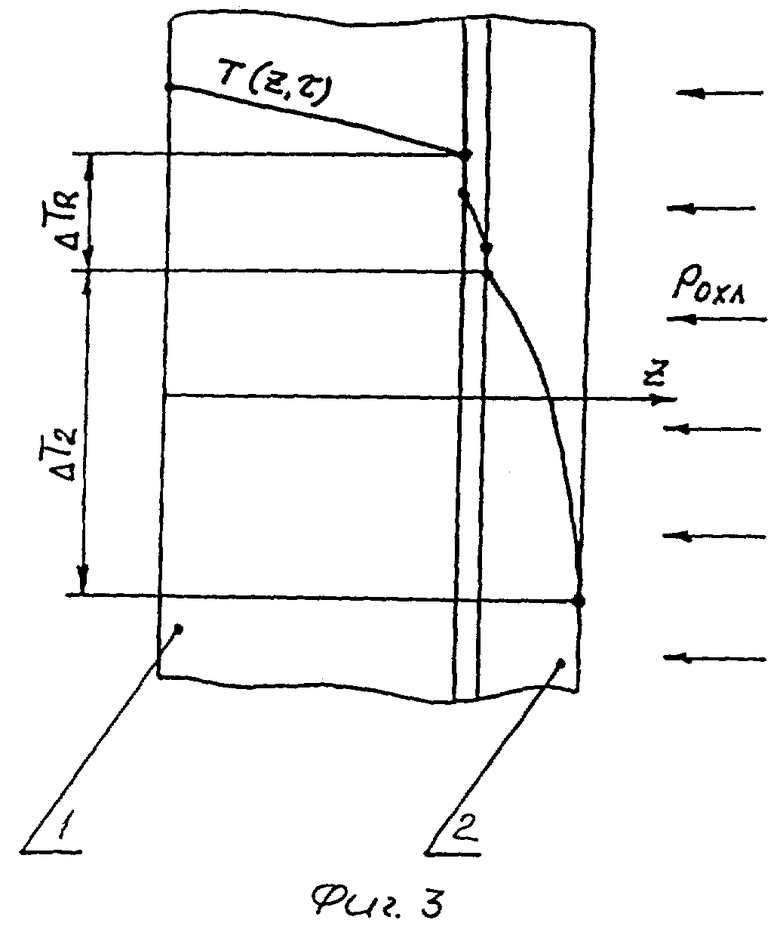

На фиг.2 показано изменение температуры (Tz,τ) в системе «деталь-накладка из металлорезины».

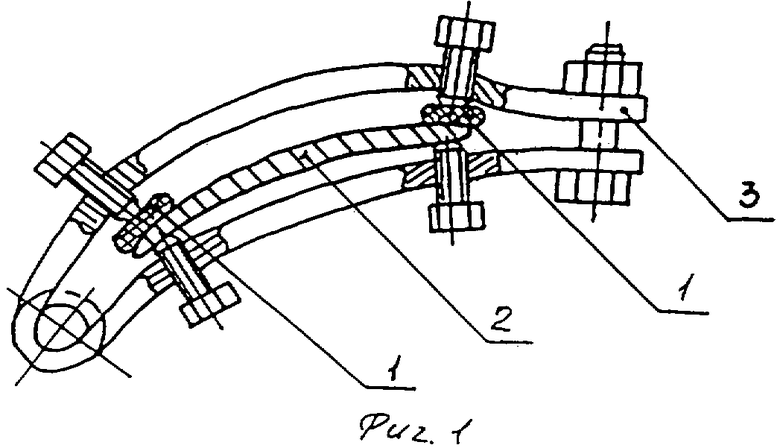

На фиг.3 показано изменение температуры (Tz,t) с системе « деталь-накладка с порошком».

Накладки 1 устанавливают на входную и выходную кромки пера лопатки 2. Их крепление осуществляется хомутом 3 в верхней и нижней частях пера лопатки.

Накладка из металлорезины представляет собой несколько слоев сетки, изготовленной из проволоки диаметром Ф 0,1-0,2 мм. Сетку собирают из нескольких параллельных рядов спиралей. Несколько слоев сетки укладывают один на другой и затем поджатием внедряют витки спиралей одних слоев между витками соседних. Количество слоев определяется исходя из обеспечения минимального зазора между витками проволоки. Толщина накладки из металлорезины составляет 3-3,5 мм. Накладка крепится с верхней и нижней стороны на тонкую кромку пера лопатки и скрепляется между собой.

Накладка из металлорезины позволяет создать более высокий градиент температур по толщине упрочняемой детали (ΔT1). Поскольку остаточные напряжения напрямую зависят от создаваемого при охлаждении перепада температур, то напряжения будут возрастать. В подтверждение этого обстоятельства можно привести картину распределения температуры по толщине детали, упрочняемой с накладкой из емкости с порошком (прототип АС №1487478) и накладкой из материала металлорезины (фиг.2 и фиг.3).

Из сравнения графиков (фиг.2 и фиг.3) видно, что накладка из сетки, заполненной порошком, создает существенно большее термическое сопротивление RT при передаче теплового потока между накладкой и деталью, чем для накладки из металлорезины (фиг.2). Эти потери выражаются в виде величины ΔTR.

Известно, что создаваемые при ТПУ температурные напряжения σθ в значительной степени зависят от теплофизических свойств материала детали и скорости охлаждения. Для создания в поверхностном слое сжимающих остаточных напряжений σ0 необходимо деталь подвергать поверхностному охлаждению со скоростями (10-15)103 °C/c. Меньшие значения относятся к деталям из сталей и сплавов на основе железа, а большие значения скоростей - к деталям из титановых сплавов. Это связано с тем, что титановые сплавы имеют весьма низкие теплофизические свойства.

Сочетание свойств прочности и эластичности металлорезины гарантирует плотное (без зазора) прилегание накладки к тонким кромкам лопатки без применения дополнительной металлической пластины. Технология изготовления накладки из металлорезины значительно проще и, главное, дешевле, чем металлоемкости с порошком (применяются шарики из ЖС6У). Долговечность накладки из металлорезины выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2351660C2 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258086C1 |

| Установка для термопластического упрочнения лопаток | 1977 |

|

SU726187A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610379C1 |

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219250C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1987 |

|

SU1487478A1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

Изобретение относится к термической обработке изделий и может быть использовано для упрочняющей обработки лопаток газотурбинных двигателей. Наращивают перо лопатки посредством крепления металлической накладки. Осуществляют нагрев лопатки выше температуры начала термопластической деформации и последующее ее охлаждение спрейерами. Накладку выполняют из металлического прессованного пористого материала. Охлаждение производят со скоростью (10-15)·103 °С/с. В результате повышается сопротивление усталости материала лопаток газотурбинных двигателей. 1 з.п. ф-лы, 3 ил.

1. Способ термопластического упрочнения лопаток газотурбинных двигателей, включающий наращивание пера лопатки посредством крепления металлической накладки, нагрев выше температуры начала термопластической деформации и последующее охлаждение спрейерами, отличающийся тем, что накладку выполняют из металлического прессованного пористого материала, например металлорезины, а охлаждение производят со скоростью (10-15)·103 °С/с.

2. Способ по п.1, отличающийся тем, что толщина накладки из металлорезины составляет 3-3,5 мм.

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1987 |

|

SU1487478A1 |

| СПОСОБ ПОВЫШЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2143011C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2354521C2 |

| US 4155780 A, 22.05.1979. | |||

Авторы

Даты

2011-02-10—Публикация

2009-07-02—Подача