Изобретение относится к области производства композиционных материалов на основе термопластичных полимеров, используемых для изготовления деталей конструкционного назначения, к которым предъявляются повышенные требования стойкости к УФ-излучению (наружные детали автомобиля, интерьера и др.).

Известен термопластичный материал на основе полибутилентерефталата или полиэтилентерефталата, или др. термопластов с повышенной светостойкостью за счет введения при компаундировании 0.001-0.015% стерически затрудненного фосфита (СЗФ) и 0.0005-0.005% алифатического полиамина (ПА) (США, патент 5514742, НКИ 524-119,1996). Авторы считают, что СЗФ разлагается под действием УФ-излучения, а образующийся кислый фосфит - СЗФк приводит к пожелтению полимера. Для предотвращения разложения СЗФ вводят полиамин, который, по мнению авторов, выполняет функцию стабилизатора СЗФ. Термопластичные полимерные материалы, содержащие в качестве светостабилизаторов смесь СЗФ и ПА, характеризуются более высокой светостойкостью при облучении УФ-излучением с длиной волны <300 нм. Их рекомендуют использовать для изготовления бутылей, пленок или листов.

В техническом решении (Заявка 2278362, Великобритания, C 08 K 5/524, 1994 г.) предлагается добавлять стерически затрудненные амины (HALS) и ZnO к СЗФ в количестве 0.05-15 мас.ч. для повышения гидролитической стабильности фосфита. Известно, что СЗФ во влажной атмосфере гидролизуются с образованием фенола и кислого фосфита. Авторы считают, что кислый фосфит может оказывать негативное влияние (вплоть до интенсифицирования деструкционных реакций) на полимерную матрицу как в ненаполненном термопласте, так и в композиционном материале при переработке экструзионным способом. Следствием деструкционных реакций является изменение окраски полимера от желтой до коричневой. Показано, что цвет (индекс желтизны) полимерного материала, содержащего предлагаемую стабилизирующую рецептуру, после однократной, трехкратной и 5-кратной экструзии не изменяется.

Наиболее близким по технической сущности является техническое решение (Великобритания, заявка 2315070, C 08 K 5/00, 1998), в котором предлагаются органические материалы с повышенной термоокислительной стабильностью и светостойкостью, достигаемой при введении на стадии экструзии тройной смеси, состоящей из HALS (0.1-10%), производных кетобензофурана (0.0005-5.0%) и СЗФ (0.1-10%). Полученные материалы характеризуются стабильностью индекса расплава и сохраняют цвет (индекс желтизны) после старения под действием ксеноновой лампы. Предлагаемая стабилизирующая система используется для получения волоконных полимерных материалов с повышенной стойкостью к УФ-излучению и термоокислительному старению на воздухе при повышенных температурах (100oС).

Во всех рассмотренных патентах нет данных о физико-механических характеристиках и изменении прочностных свойств в процессе ускоренного старения под действием УФ-излучения. Не вызывает сомнения, что первым признаком деструкционных изменений в полимерных материалах является пожелтение как следствие накопления карбонильных групп в структуре полимера. Именно этой характеристике авторы уделяют особое внимание, рассматривая появление карбонильной группы, например, в ПП при 1760-1680 см-1 (по данным ИК-спектроскопии). Авторы сравнивают облученные композиции по факту появления карбонильной группы в структуре ПП после облучения. Даже учитывая, что приведенные в техническом решении по прототипу примеры относятся к волоконному ПП, отсутствие прочностных характеристик не дает полной картины о влиянии используемых добавок на свойства композиции. Хотя техническое решение предлагается использовать и в других термопластичных материалах, нет примеров, относящихся к стабилизации других термопластов.

Задачей настоящего изобретения является разработка композициионных материалов на основе термопластичных полимеров с повышенной стойкостью к УФ-излучению.

Поставленная задача достигается введением в композиции термопластичных полимеров смеси, состоящей из кислого стерически затрудненного фосфита (СЗФк) в количестве 0.01-1.0 мас.ч., полимерного высокомолекулярного стерически затрудненного амина (HALSв) в количестве 0.01-1.0 мас.ч. и низкомолекулярного стерически затрудненного амина (HALSн) в количестве 0.01-1.0 мас.ч. на 100 мас.ч. термопластичного полимера.

Предлагаемый композиционный материал может дополнительно содержать традиционные целевые добавки в количестве от 0.1 до 60 мас.ч.

В качестве целевых добавок могут быть, например, наполнители в количестве 10-50 мас. ч., пигменты в количестве 0.1-5 мас. ч, пластификаторы в количестве 0.1-5 мас. ч, нуклеирующие агенты в количестве 0.01-1.0 мас. ч. и др. технологические добавки, вводимые в аналогичные материалы.

В качестве термопластичного полимера может быть использован полиэфир типа полиалкилентерефталата, поликарбоната, полисульфона, полиэфиркетона, полиэфиримида и др. , а также алифатические, ароматические и алифатикоароматические полиамиды, термопластичные полиимиды, полиамидоимиды, их смеси и/или сплавы, а также другие термопластичные полимеры. Указанные термопласты могут содержать или не содержать базовую термостабилизирующую систему, обычно включающую фенольный антиоксидант, например Irganox 1010, Irganox 1076, Irganox 1098, стерически затрудненный фосфит, например Irgafos 168, Irgafos 12, Irgafos IPPD, или смесь фенольного антиоксиданта и стерически затрудненного фосфита, например Irganox B1171, lrganox B225, Irganox B215 производства Ciba, или другие известные антиоксиданты.

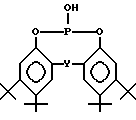

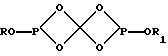

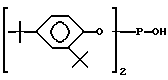

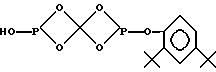

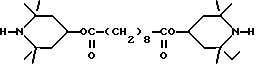

В качестве кислого стерически затрудненного фосфита (СЗФк) может быть использовано соединение общей формулы

или (RO)2-P-OH,

или

где R и/или R1 - H, алкил, арил или их галогенпроизводные, но так, что в структуре соединения должно быть не менее одной OH-группы.

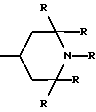

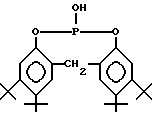

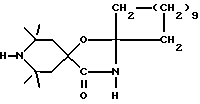

В качестве низкомолекулярного стерически затрудненного амина (HALSн) может быть использовано соединение с молекулярной массой до 1000, содержащее в структуре фрагменты

где R - H, алкил, арил и/или их галогенпроизводные,

например

Бис-1,2,2,6,6-тетраметил-4-пиперидил себацинат;

Бис-1,2,2,6,6-пентаметил-4-пиперидил себацинат;

Ди-(1,2,2,6,6-пентаметил-4-пиперидил)-бутил-(3', 5'-ди-третбутил- 4-оксибензил)-малонат;

2,2,4, -тетраметил-21-окса-3,20-диазо-диспиро[5,1,11,2]- генейкосан-20-додециловый эфир пропионовой кислоты;

2,2,4,4-тетраметил-7-окса-3,20-диазо-диспиро[5,1,11,2]- генейкосан-21-он и др.

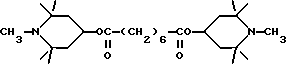

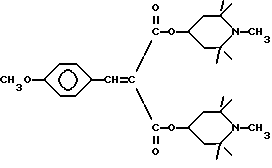

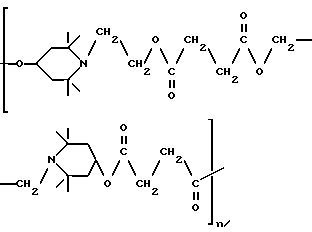

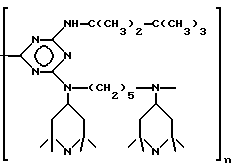

В качестве полимерного высокомолекулярного стерически затрудненного амина (HALSв) может быть использовано соединение с молекулярной массой от 1000 до 3500, содержащее в структуре фрагменты

где R - H, алкил, арил и/или их галогенпроизводные,

например

Поли-(N-β-гидроксиэтил-2,2,6,6-тетраметил-4-оксипиперидил суцинат);

Поли-{ [6-[(1,1,3,3-тетраметилбутил)-имино]-1,3,5-триазин-2,4- диил][2-(2,2,6,6-тетраметилпиперидил)имино]};

1,3,5-триазин-2,4,6-триамин,N,N'''-[1,2-этан-диил-бис[[4,6- бис[бутил(1,2,2,6,6-пентаметил-4-пиперидил)амино]-1,3,5-триазин- 2-ил]имино] -3,1-пропандиил] и др.

Предлагаемые полимерные композиции наряду с указанными выше компонентами могут содержать известные традиционные добавки, такие как наполнители (стекловолокно, стеклошарики, слюда, тальк и др.), пигменты (сажа, TiO2, ZnO, PbCO3, Pb(OH)2, (Ti, Ni, Sb)O2, Fe3O4, Cu(Cr, Fe)2O4, Fe2O3 и др.), пластификаторы (эфирного и/или фталатного типа и др.), нуклеирующие агенты (бензоаты щелочных металлов, производные сорбитола и др.), а также др. технологические добавки. Изобретение иллюстрировано следующими примерами, никак не ограничивающими сути предлагаемого технического решения.

Пример 1.

Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; кислый СЗФк1 - 0.25; низкомолекулярный HALSн1 - 0.25; высокомолекулярный HALSв1 - 0.25.

Стабилизаторы смешивают в смесителе малых добавок. С помощью дозатора добавок предварительно приготовленная смесь стабилизаторов подается в загрузочную зону экструдера одновременно с дозированием базового полимера или раздельно с полимером в следующую зону загрузки, т.е. уже в расплав полимера. Стеклоровинг или гранулированное стекловолокно дозируется также в расплав полимера. Экструзию проводят по стандартному режиму для ПБТ:

Температурный режим по зонам 180-260oC

Добавки стабилизаторов также могут быть предварительно смешаны с дисперсными наполнителями (тальк, слюда или их смеси) и дозироваться не в загрузочную зону вместе с полимером, а в зону дозирования наполнителей.

Для оценки физико-механических свойств изготавливают стандартные образцы методом литья под давлением.

Температурный режим литья:

240-260oC, температура литьевой формы 85oC.

Физико-механические испытания проводят по следующим стандартам:

Прочность при изгибе - по ГОСТ 4648

Прочность при растяжении - по ГОСТ 11262

Ударная вязкость по Шарпи на образцах без надреза - по ГОСТ 4647

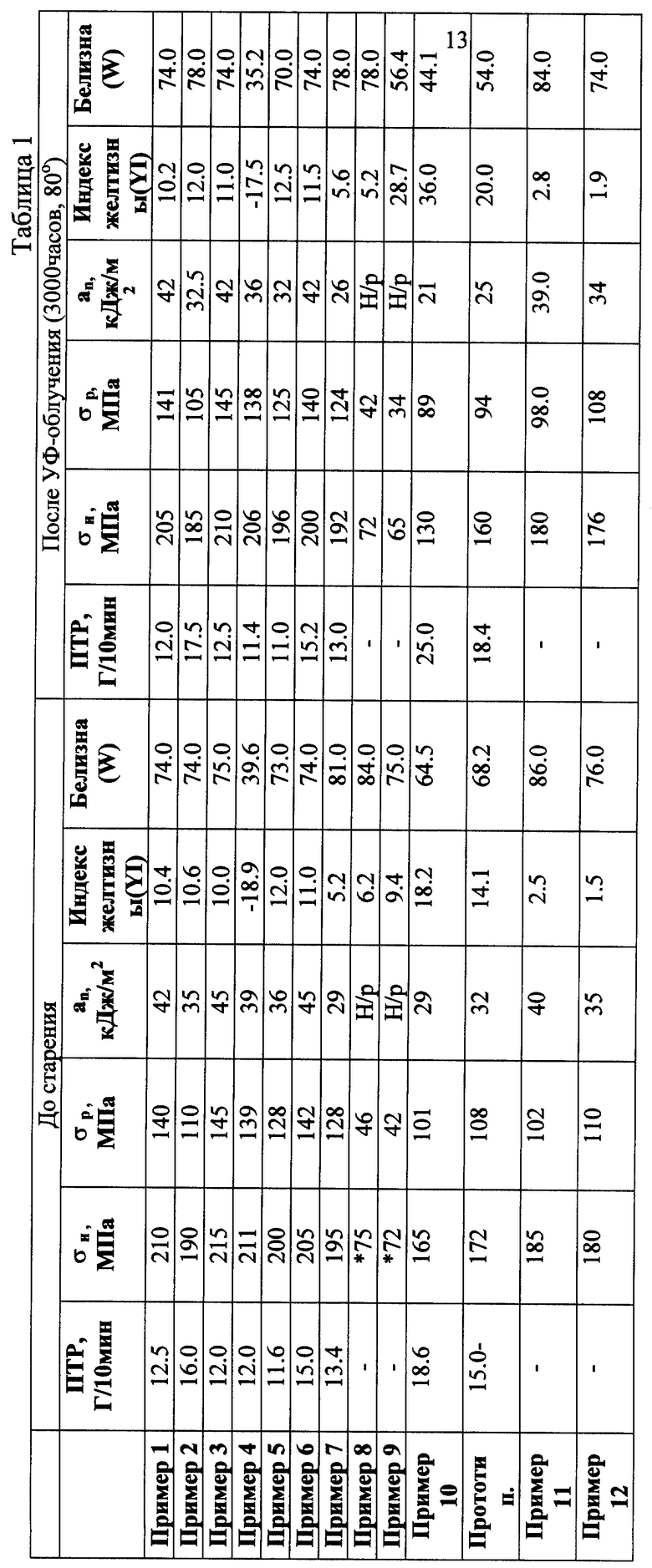

Ускоренное старение под действием УФ-излучения проводили в приборе Ксенотест 150 (источник излучения ксеноновая лампа) при температуре черной пластины 80oC в течение 3000 часов. Получаемые свойства представлены в таблице.

Пример 2. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк2 - 0.01; низкомолекулярный HALSн2 - 0.01; высокомолекулярный HALSв3 - 0.01.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 3. Состав композиции в мас.ч: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк3 - 1.0; низкомолекулярный HALSн3 - 1.0; высокомолекулярный HALSв3 - 1.0.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 4. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк4 - 0.25; низкомолекулярный HALSн1 - 0.25; высокомолекулярный HALSв2 - 0.25; пигмент (сажа) ГОСТ 7885 - 0.1.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 5. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк4 - 0.25; низкомолекулярный HALSн3 - 0.25; высокомолекулярный HALSв1 - 0.4.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 6. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон термостабилизированный АО Irganox 1010 (0.1) + СЗФ Irgafos 168 (0.4) - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк1 - 0.25; низкомолекулярный HALSн1 - 0.25; высокомолекулярный HALSв1 - 0.25.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 7. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк2 - 0.3; низкомолекулярный HALSн3 - 0.3; высокомолекулярный HALSв2 - 0.2; пигмент (TiO2) ГОСТ 9808 - 0.5.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 8. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; кислый СЗФк3 - 0.25; низкомолекулярный HALSн1 - 0.25; высокомолекулярный HALSв2 - 0.25.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 9. Состав композиции в мас.ч.: ПКР марки ПК-2 ТУ 6-05-1668 - 100; стекловолокно РБН 10-2560-76 "T" - 43; СЗФк3 - 0.05; низкомолекулярный HALSн2 - 0.05; высокомолекулярный HALSв2 - 0.05.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 10. Состав композиции в мас.ч.: ПА6 марки 210/310 ОСТ 6-05-09 - 100; стекловолокно РБН 10-2560-76 "T" - 43; СЗФк1 - 0.15; низкомолекулярный HALSн2 - 0.15; высокомолекулярный HALSв2 - 0.15.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 11 (сравнительный). Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 12 (сравнительный). Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

Пример 13 по прототипу. Состав композиции в мас.ч.: ПБТ марки Крастин фирмы Дюпон - 100; стекловолокно РБН 10-2560-76 "T" - 43; СЗФ Irgafos 168 - 0.25; низкомолекулярный HALSн1 - 0.25; производное кетобензофурана - 0.005.

Приготовление композиции аналогично описанию примера 1, получаемые свойства представлены в таблице.

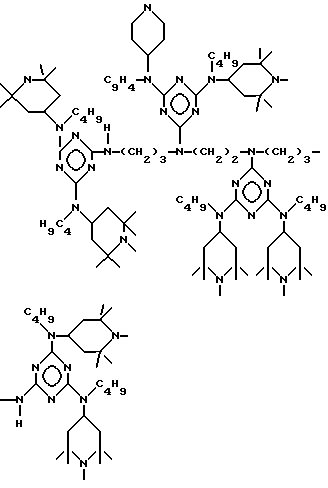

Структуры добавок

Кислые стерически затрудненные фосфиты (СЗФк) - продукты гидролиза промышленных вторичных антиоксидантов:

СЗФк1 - Irgafos 168, Ciba

СЗФк2 - Irgafos DDPP, Ciba

СЗФк3 - Irgafos 126, Ciba

СЗФк4 - Стафор 11, НИИХИМПОЛИМЕР

Низкомолекулярные стерически затрудненные амины - промышленные продукты:

HALSн1 - Tinuvin 765, Ciba

Mw=508

HALSн2 - Tinuvin 770, Ciba

Mw=481

HALSн3 - Hostavin N20, Hoechst

Mw=364

HALSн4 - продукт лабораторных синтезов

Mw=502

Высокомолекулярные стерически затрудненные амины - промышленные продукты фирм:

HALSв1 - Tinuvin 622, Ciba

Mw=2500

HALSв2 - Chimassorb 119, Ciba

Mw=2286

HALSв3 - Hostavin N24, Hoechst

Mw=1500

HALSв4 - Chimassorb 944, Ciba

Mw=2600-3000

Из таблицы следует, что полученный по прелагаемому изобретению композиционный материал по сравнению с прототипом характеризуется более высокими физико-механическими свойствами (прочностью при изгибе и ударной вязкостью) до старения. После старения в течение 3000 ч под действием УФ-излучения в приборе Ксенотест 150 физико-механические свойства и цвет предлагаемого композиционного материала не изменяются. Композиционный материал, полученный по прототипу, в процессе УФ-старения желтеет, что сопровождается снижением физико-механических характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2174526C1 |

| ТЕРМОСТАБИЛИЗИРОВАННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067598C1 |

| Термопластичная полиамидная композиция | 1990 |

|

SU1776680A1 |

| Термопластичная формовочная композиция | 1989 |

|

SU1776677A1 |

| КОМБИНАЦИЯ СТАБИЛИЗАТОРОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В СПОСОБЕ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ | 2000 |

|

RU2242364C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016002C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016010C1 |

| Огнестойкая полимерная композиция | 1990 |

|

SU1789533A1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

Описывается полимерный композиционный материал, включающий термопластичный полимер и светостабилизирующую смесь, отличающийся тем, что в качестве светостабилизирующей смеси он содержит смесь, состоящую из кислого стерически затрудненного фосфита, полимерного высокомолекулярного стерически затрудненного амина и низкомолекулярного стерически затрудненного амина при соотношении компонентов материала, мас.ч.: термопластичный полимер - 100; кислый стерически затрудненный фосфит - 0,01-1,0; высокомолекулярный стерически затрудненный амин - 0,01-1,0; низкомолекулярный стерически затрудненный амин - 0,01-1,0. Технический результат - получение материала с повышенной стойкостью к УФ-излучению. 1 з.п.ф-лы, 1 табл.

Термопластичный полимер - 100

Кислый стерически затрудненный фосфит - 0,01 - 1,0

Высокомолекулярный стерически затрудненный амин - 0,01 - 1,0

Низкомолекулярный стерически затрудненный амин - 0,01 - 1,0.

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2006 |

|

RU2315070C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И РЕГУЛИРОВАНИЯ РЕГУЛЯТОРОВ ТОРМОЗНЫХ СИЛ АВТОМОБИЛЕЙ С ПНЕВМАТИЧЕСКИМ ПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2278362C1 |

| US 5514742 A, 1996 | |||

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

Авторы

Даты

2000-01-10—Публикация

1998-12-30—Подача