Изобретение относится к обработке материалов резанием и давлением, к расточке цилиндров с последней обработкой раскаткой и дробеструйной обработкой. В частности, изобретение относится к тонкой (комплексной) обработке деталей резанием с последней раскаткой упрочняющим шариком и дробеструйной отделкой кольцевым дробефакельным потоком.

Известен способ тонкой обработки цилиндрических поверхностей, включающий обработку с помощью автоматически управляемого устройства с комплексом инструментов, предназначенных для обработки, детали за один проход (см. авт. свид. СССР 1523319, В 24 В 33/02, 1989).

Задача изобретения - повышение интенсивности процесса обработки поверхностей.

Предлагаемый способ обработки поверхностей деталей (цилиндров, блоков, гильз ДВС, труб) предполагает использование комплекса инструментов, т.е. в корпусе одной головки располагаются элементы крепления инструмента (резца) с последней раскаткой упрочняющим шариком и отделкой кольцевым дробефакельным потоком инструмента (шариков), позволяя этим повысить качество обрабатываемой поверхности (увеличивая точность и чистоту поверхности с нанесением на нее специфического рельефа кольцевым дробефакельным потоком при значительном увеличении изностостойкости поверхности).

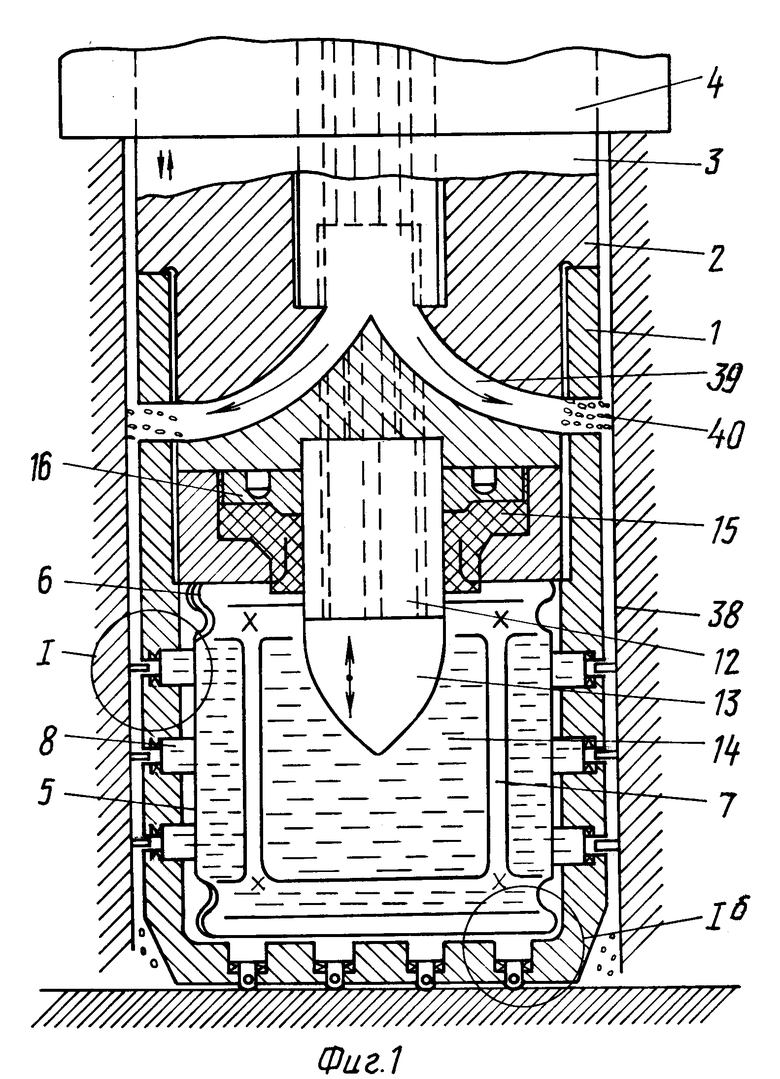

На фиг. 1 в сборе показано устройство, реализующее предложенный способ.

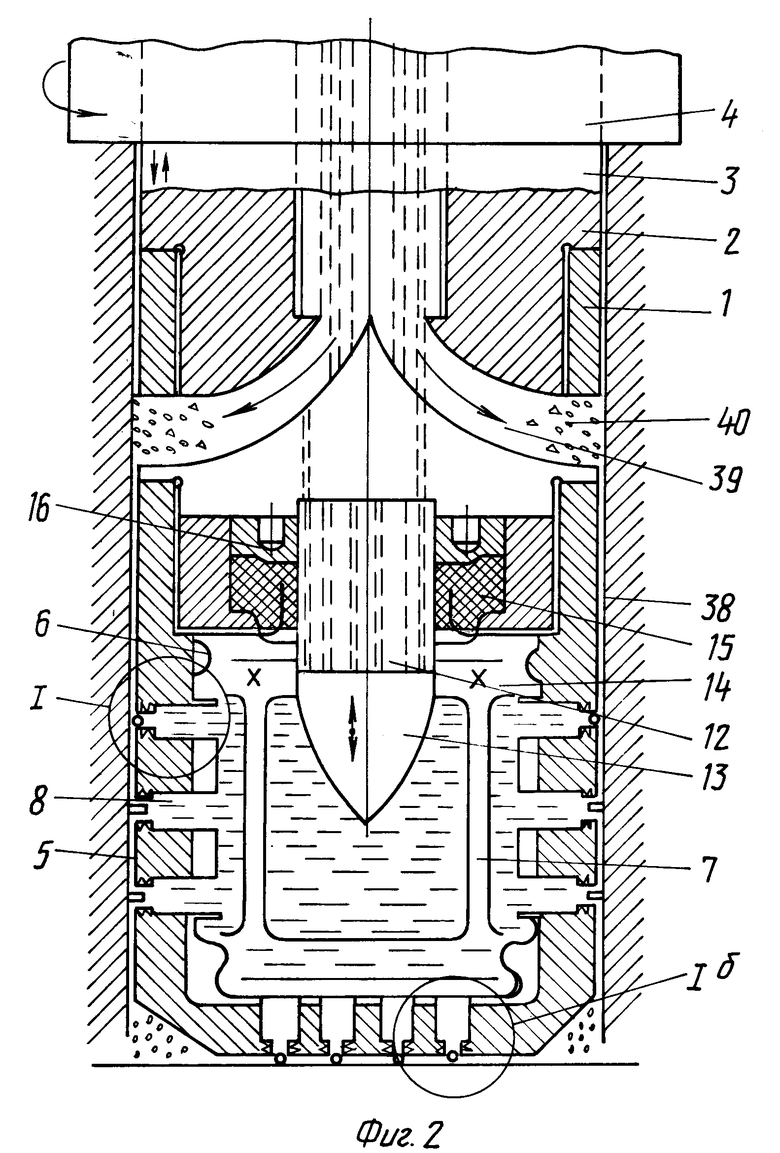

На фиг. 2 в сборе показано устройство, реализующее предложенный способ, в котором обрабатывающие элементы работают не от гофр, как на фиг.1, а напрямую от жидкости.

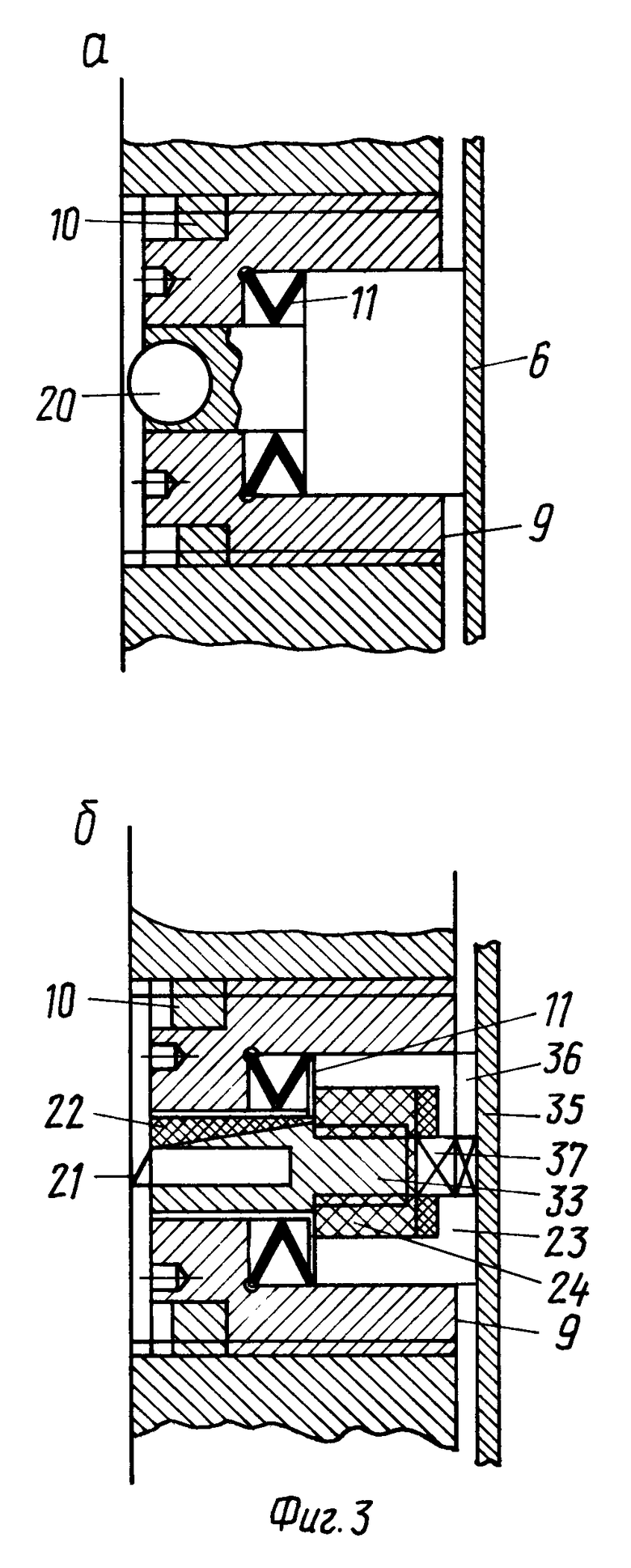

На фиг. 3 показаны обрабатывающие элементы: а - с упрочняющим шариком, б - с резцом.

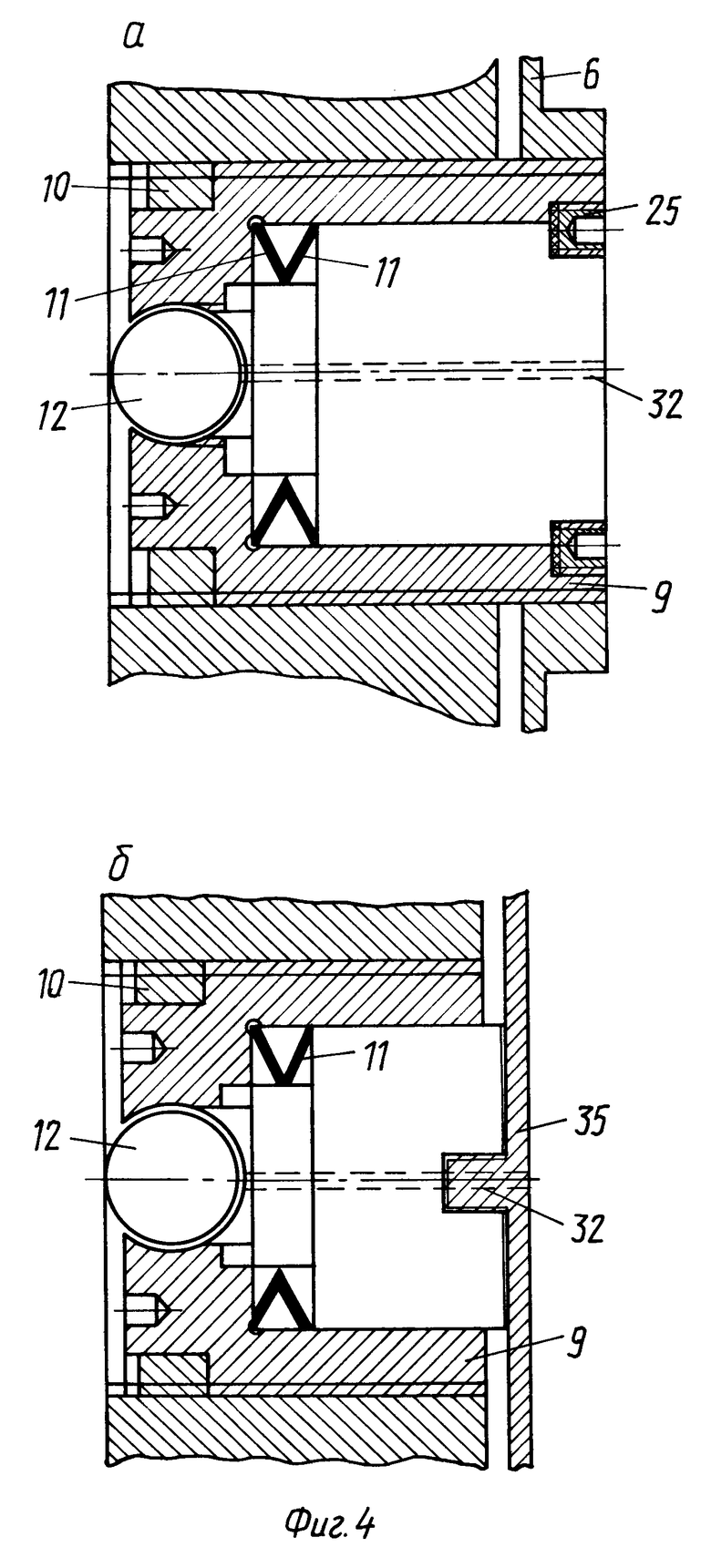

На фиг. 4а, б показаны варианты выполнения обрабатывающего элемента с упрочняющим шариком.

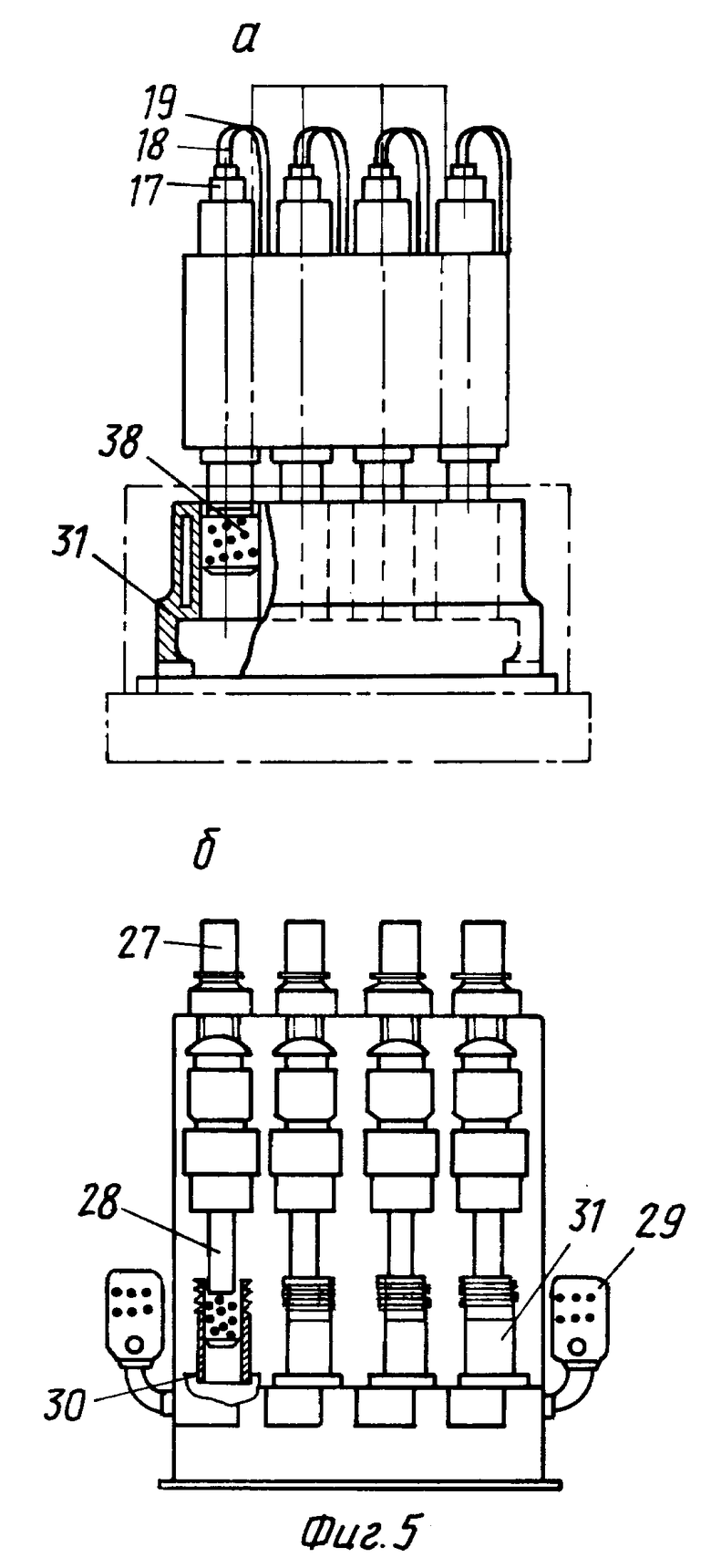

На фиг. 5а,б показан станок для реализации предложенного способа.

Устройство (см. фиг. 1,2) содержит корпус 1, который с помощью переходного фланца 2 крепится к ползуну 3, расположенному в шпинделе 4. Внутри корпуса 1 размещены тонкостенный стакан 5 с радиальными гофрами 6 и продольными гофрами 7, сменные деформирующие элементы 8, установленные в резьбовую втулку 9 (см. фиг. 3) со стопорной гайкой 10 и тарельчатой пружиной 11, а также шток 12, излучатель 13, жидкость 14, уплотнение 15 с крышкой 16. Верхняя часть штока 12 соединена c подвижной системой (якорем) электромагнитного вибратора 17 (см. фиг. 5) и двумя гибкими шлангами 18 и 19 для подвода и отвода жидкости под давлением, поступающей через внутренние отверстия штока 12 к гидродинамическому излучателю 13. Обработка поверхности давлением производится с помощью шарика 20, а резания - с помощью резца 21, который крепится к помощью клина 22 в корпусе крепления резца 33, который с помощью гайки 24 и шайбы упирается в упорный корпус 23, который касается гофровой стенки 35, гайка наворачивается с помощью четырехгранника 37. При необходимости подачи смазки на поверхность шарика, которым производится обработка поверхности давлением, делается канал 32, а при подключении энергии к резцу устанавливается специальный провод 36. На фиг. 4а показан деформирующий элемент, где втулка (корпус) крепится с помощью резьбового фланца 25, сам обрабатывающий элемент с шариком работает не от давления гофр, как показано фиг. 2а,б и 4б, а напрямую от давления жидкости. На фиг. 5 показан станок, куда устанавливается крепясь на шпиндель, резцовоупрочняющая головка 28 работающего при включении пульта управления 29 при вращении шпинделя при помощи электродвигателя 27. Для зажима (крепежа) гильзы 31 устанавливается патрон 30, а блок крепится с помощью фиксирующих шариков или мягкой резиновой подушки. Обработка поверхности детали 38 ведется на определенных режимах скорости вращения шпинделя (резцовоупрочняющей головки) при определенном давлении жидкости - суспензии.

Стакан 5 размещен в корпусе 1 с зазором 1,0-1,5 мм.

Устройство работает следующим образом. В зависимости от обрабатываемого материала и технических условий на окончательно обработанную поверхность в корпусе 1 устройства перед началом работы необходимо повернуть стопорную гайку 10 и вывернуть резьбовую втулку 9 с деформирующим или режущим элементами 20, 21 (фиг. 3а,б) и тарельчатой пружиной 11. Затем устанавливают деформирующий и режущий элементы с требуемым радиусом сферы и углом заточки и закрепляют его в обратной (разборке) последовательности, и так по всем имеющимся на цилиндрической части устройства деформирующим и режущим элементами, если операция предназначена для обработки внутренних цилиндрических поверхностей и если операция предназначена для обработки наружных плоских поверхностей. Давление на режущие и деформирующие элементы производится с помощью колебаний от гидродинамического излучателя, что в целом повышает эффективность работы устройства. Обработка дробью 40 проводится через каналы подачи суспензии 39 при использовании дроби до 2 мм при меньшем диаметре отверстий для подачи масла в шток 12 по отношению к дроби. Для подачи электроэнергии в зону контакта резца 21 с обрабатываемой поверхностью 38 устанавливается специальный провод 36 (фиг. 3б).

Обрабатывающий автоматически управляемый комплекс согласно предложенному способу способен производить обработку поверхностей (при отладке оптимального режима обработки) цилиндров блоков за один проход, что значительно сокращает время обработки при качественной обработке поверхности (микроспецрельеф, твердость и т. п. ), сокращая при этом расходы, то есть увеличивая экономию в несколько раз.

Изобретение относится к обработке материалов резанием и давлением, к расточке цилиндров с последнeй раскаткой и дробеструйной обработкой. Технический результат: повышение качества и износостойкости обработанной поверхности. Способ включает обработку с помощью автоматически управляемого устройства с комплексом инструментов, предназначенных для обработки поверхности детали за один проход. Для обработки поверхностей цилиндров блоков устанавливают резцы в инструментальные элементы и упрочняющие шарики в упрочняющие элементы устройства. При этом обработку ведут путем снятия тонкого слоя металла с помощью резцов и последнего упрочнения шариками расточенной поверхности, а затем - с помощью образованного дробефакельного потока инструментов в виде шариков, который подается через каналы, выполненные в указанном устройстве. 1 з.п.ф-лы, 5 ил.

| Устройство для упрочнения деталей наклепом | 1988 |

|

SU1523319A2 |

| Двойная главная передача транспортной машины | 1968 |

|

SU463557A1 |

| Борштанга | 1975 |

|

SU522003A2 |

| SU 755530 A, 18.08.1980 | |||

| US 4995201 A, 26.02.1991 | |||

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| Справочник | |||

| - М.: Машиностроение, с.67, рис.56. | |||

Авторы

Даты

2000-01-20—Публикация

1997-11-04—Подача