Изобретение относится к обработке материалов резанием и давлением, а именно к расточке цилиндров с последной обработкой, раскаткой и дробеструйной обработкой.

Источники информации А.С. СССР 91736 МКН B 23 B 29/03, 1982, А.С. СССР N 1115858, МКН B 23 B 29/03, 1984.

В качестве ближайшего аналога выбрана известная головка для обработки поверхностей деталей, содержащая комплекс инструментов для обработки поверхности детали за один проход (см. a.c. SU 755530, B 24 B 39/02, 1980).

Задача изобретения - повышение интенсификации процесса обработки поверхностей деталей (обработка поверхности за один проход головки вдоль обрабатываемой поверхности).

Изобретение относится к тонкой (комплексной) обработке деталей резанием с последной раскаткой скользяще-крутящимся шариком и дробеструйной отделкой кольцевым дробефакельным потоком, являясь усовершенствованием устройства по А.С. СССР N 1523319.

Предлагаемая головка для обработки поверхностей деталей (цилиндров блоков, гильз ДВС, труб) с использованием комплекса инструментов, т.е. в корпусе одной головки располагаются элементы крепления инструмента (резец) с последной раскаткой скользяще-крутящимся шариком и отделкой кольцевым дробефакельным потоком инструмента (шариков), позволяет повысить качество обрабатываемой поверхности (увеличивая точность и чистоту поверхности с нанесением на нее специфического рельефа кольцевым дробефакельным потоком при значительном увеличении износостойкости поверхности).

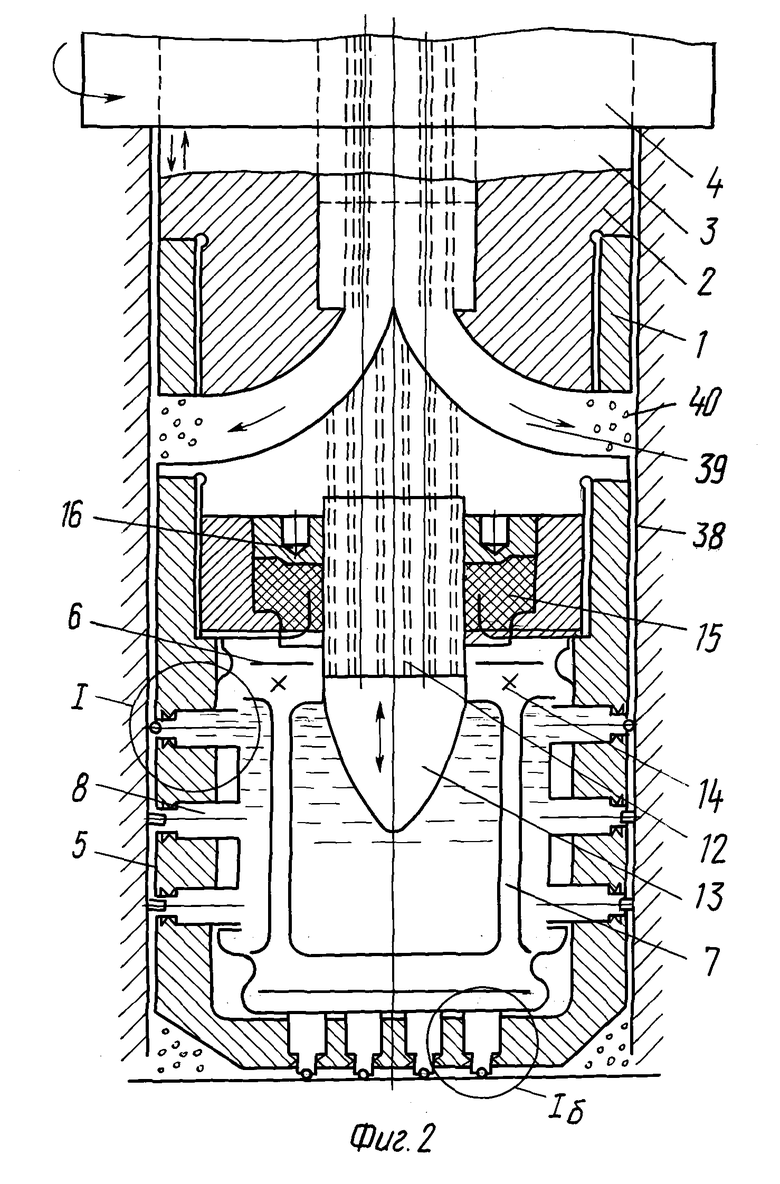

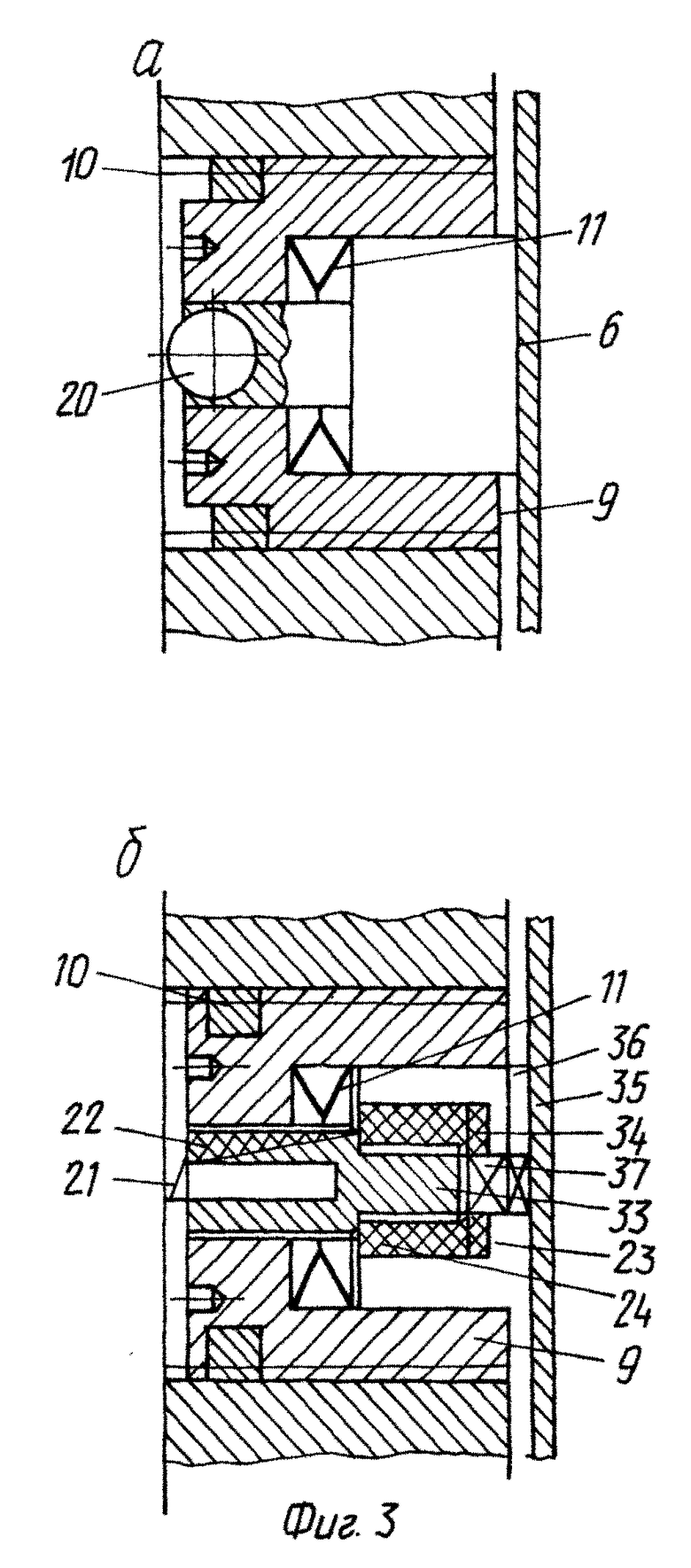

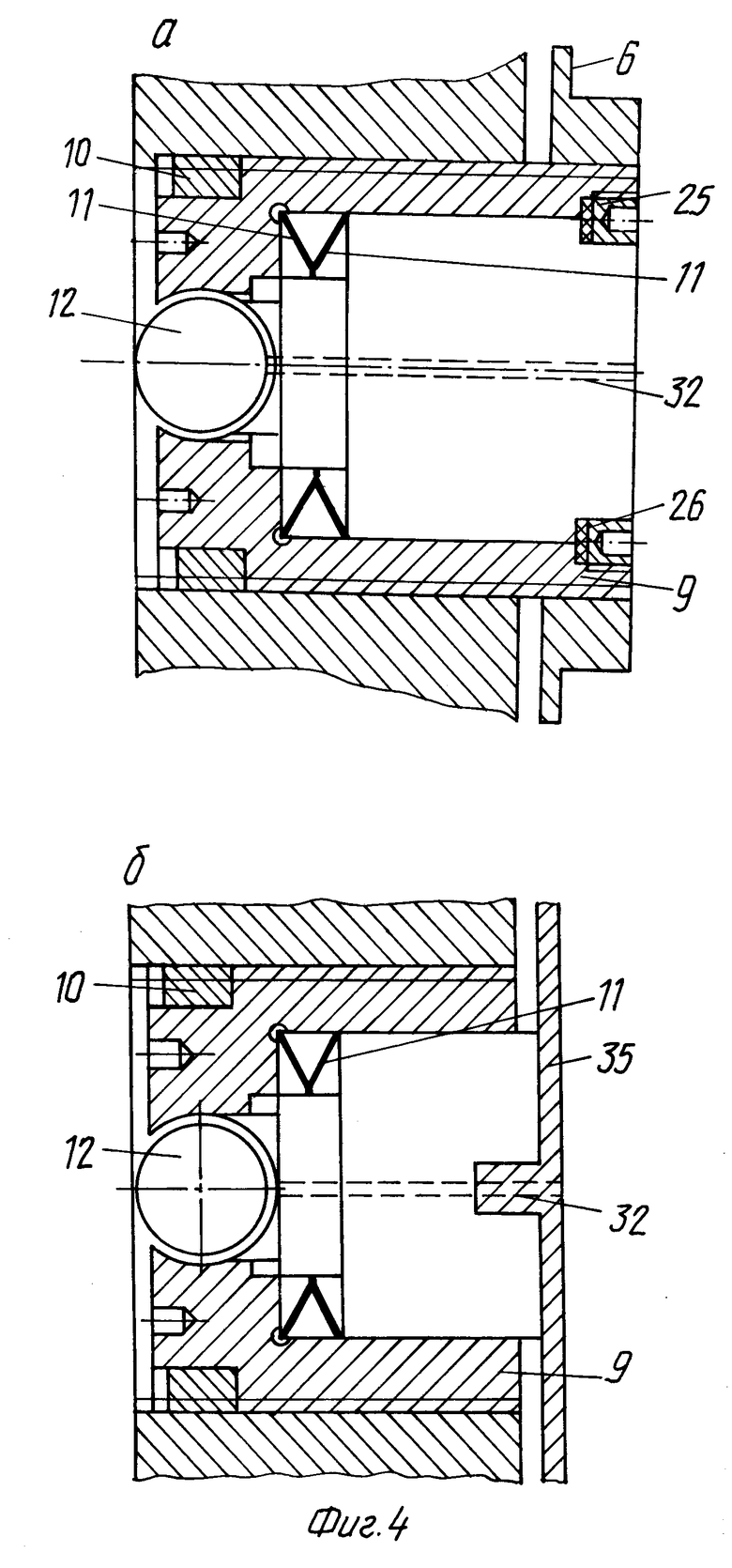

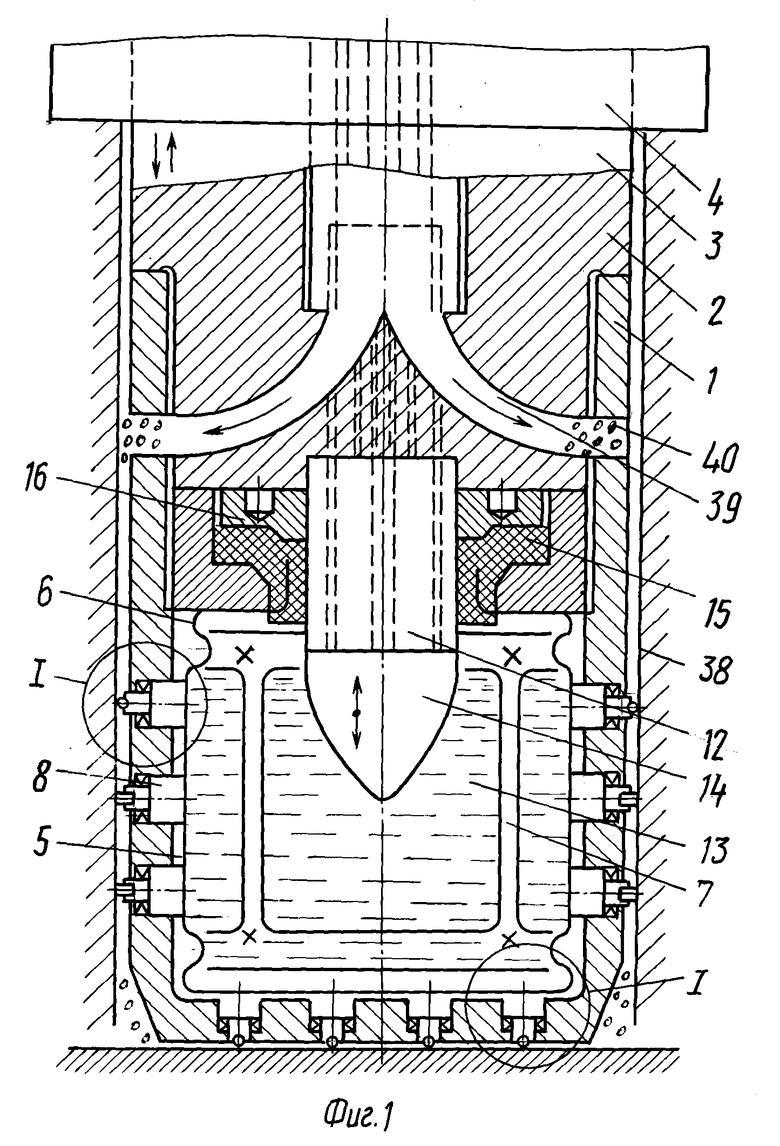

На фиг. 1, 2 изображена схема автоматической головки в сборе, на фиг. 3 а, б и 4 а, б изображены сборные элементы, куда крепятся режущий или обкатной инструмент. В головку, показанную на фиг. 1, предусмотрена установка инструментального элемента, показанного на фиг. 3а, б и 4б, а головку фиг. 2 предусмотрена установка инструментального элемента, показанного на фиг. 4а.

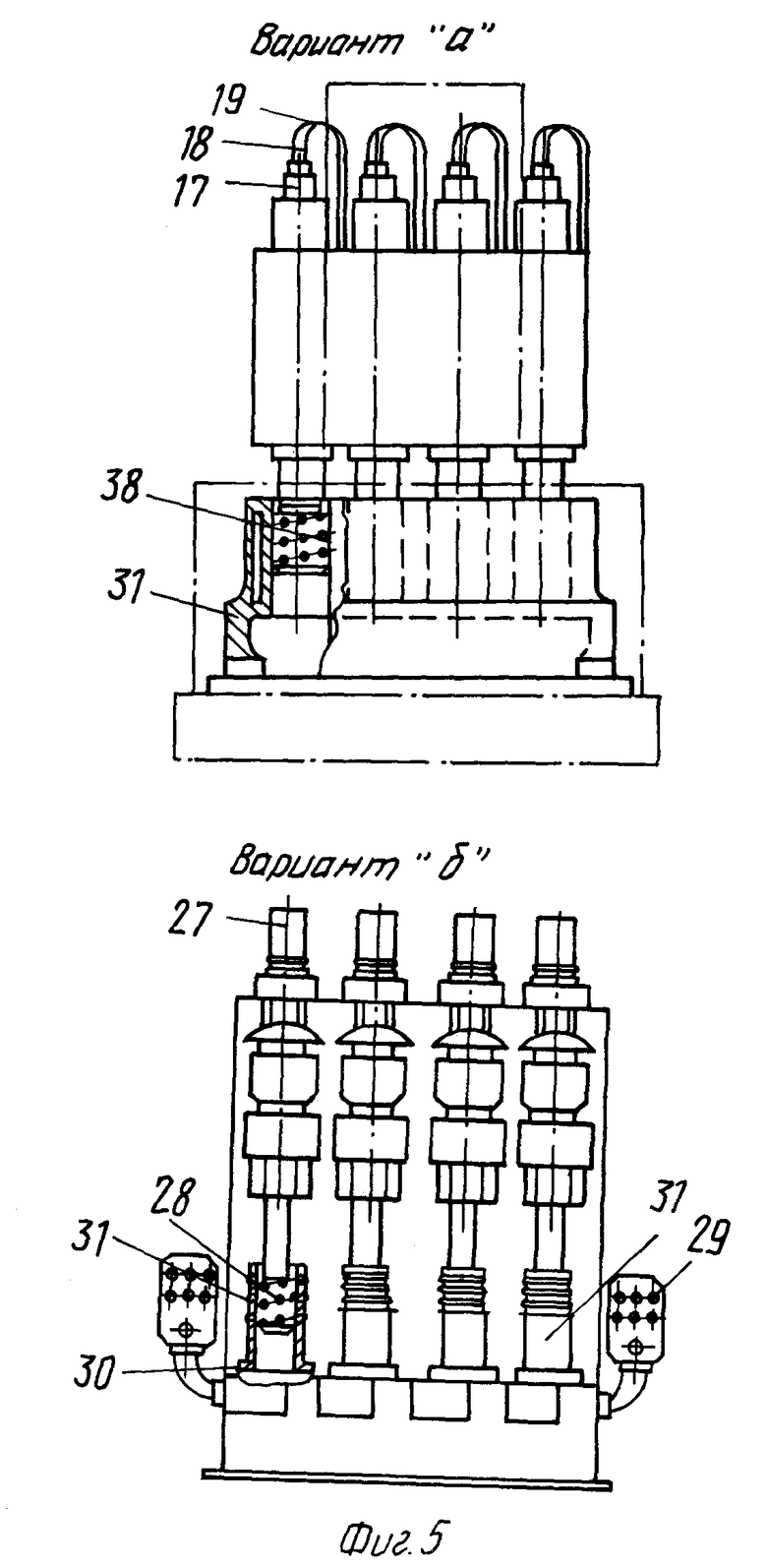

Устройство содержит (фиг. 1, 2, где фиг. 2, у которой обрабатывающие элементы работают не от гофр, а напрямую от жидкости) корпус 1, который с помощью переходного фланца 2 крепится к ползуну 3, расположенному в шпинделе 4. Внутри корпуса 1 размещены тонкостенный стакан 5 с радиальными гофрами 6 и продольными гофрами 7, сменные деформирующие элементы 8 установлены в резьбовую втулку 9 со стопорной гайкой 10 и тарельчатой пружиной 11, а также шток 12, излучатель 13, жидкость 14, уплотнение 15 с крышкой 16. Верхняя часть штока 12 соединена с подвижной системой (якорем) электромагнитного вибратора 17 и двумя гибкими шлангами 18 и 19 для подвода и отвода жидкости под давлением, поступающей через внутренние отверстия штока 12 к гидродинамическому излучателю 13. Обработка поверхности давлением производится с помощью шарика 20, а резанья с помощью резца 21, который крепится с помощью клина 22 и корпуса крепления резца 33, который с помощью гайки 24 и шайбы упирается в упорный корпус 23, который касается гофровой стенки 35, гайка наворачивается с помощью четырехгранника 37. При необходимости подачи смазки на поверхность шарика, которым производится обработка поверхности давлением, делается канал 32, а при подключении энергии к резцу устанавливается специальный привод 36. На фиг. 4а показан деформирующий элемент, где втулка (корпус) крепится с помощью резьбового фланца 25, сам обрабатывающий элемент с шариком работает не от давления гофр, как показано фиг. 3а, б и 4б, а напрямую от давления гидрожидкости. На фиг. 5а, б показан станок, куда устанавливается, крепясь на шпиндель, резцовоупрочняющая головка 28 работающего при включении пульта управления 29 при вращении шпинделя с помощью электродвигателя 27. Для зажима (крепежа) гильзы 31 устанавливается патрон 30, а блок крепится с помощью фиксирующих шариков или мягкой резиновой подушки. Обработка поверхности детали 38 ведется на определенных режимах скорости вращения шпинделя (резцовоупрочняющей головки) при определенном давлении жидкости - суспензии.

Стакан 5 размещен в корпусе 1 с зазором 1,0 - 1,5мм. Устройство работает следующим образом.

В зависимости от обрабатываемого материала и технических условий на окончательно обработанную поверхность в корпусе 1 устройства перед началом работы необходимо отвернуть стопорную гайку 10 и вывернуть резьбовую втулку 9 с деформирующим или режущим элементами 20, 21 фиг. 3а, б и тарельчатой пружиной 11. Затем устанавливают деформирующий и режущий элементы с требуемым радиусом сферы и углом заточки, и закрепляют его в обратной (разборке) последовательности, и так по всем имеющимся на цилиндрической части устройства деформирующим и режущим элементами, если операция предназначена для обработки внутренних цилиндрических поверхностей, и по всем имеющимся на торцевой части устройства деформирующим элементам, если операция предназначена для обработки наружных плоских поверхностей. Давление на режущие и деформирующие элементы производится с помощью колебаний от гидродинамического излучателя, что в целом повышает эффективность работы устройства. Обработка дробью 40 производится через каналы подачи суспензии 39 при использовании дроби до 2 мм при меньшем диаметре отверстий для подачи масла в шток 12 по отношению к дроби. Для подачи электроэнергии в зону контакта резца 21 с обрабатываемой поверхностью 38 устанавливается специальный провод 36 (фиг. 3 а, б).

Обрабатываемый комплекс автоматически управляемой головки способен производить обработку поверхностей (при отладке оптимального режима обработки) цилиндров блоков за один проход, что значительно сокращает время обработки при качественной обработке поверхности (микроспецрельеф, твердость и т. п.), сокращая при этом расходы, т.е. увеличивая экономию в несколько раз.

Головка предназначена для обработки металлов резанием и давлением, в частности для расточки цилиндров, раскатки и дробеструйной обработки. Головка содержит комплекс инструментов для обработки поверхности детали за один проход и имеет каналы для подачи дроби, предназначенной для обработки поверхности цилиндра образованным кольцевым дробефакельным потоком. Технический результат - повышение качества обработанной поверхности с нанесением на нее специфического рельефа. 5 з.п. ф-лы, 8 ил.

| SU 755530 A, 18.08.80 | |||

| Устройство для упрочнения деталей наклепом | 1980 |

|

SU1049239A1 |

| Накатная головка для упрочняюще-калибрующей обработки зеркала цилиндров и тонкостенных гильз | 1960 |

|

SU134541A1 |

| Устройство для поверхностного упрочнения изделий | 1984 |

|

SU1243937A1 |

| Многошариковый пневматический раскатник импульсного действия | 1986 |

|

SU1404301A1 |

| Устройство для упрочнения деталей наклепом | 1988 |

|

SU1523319A2 |

| US 4995201 A, 26.02.91 | |||

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| Справочник | |||

| - М.: Машиностроение, 1987, с.67, рис.56. | |||

Авторы

Даты

1999-05-10—Публикация

1997-11-04—Подача