Изобретение относится к лесной и деревообрабатывающей промышленности и, в частности, к решению проблемы производства низкотоксичных древесных плит.

Известен способ производства древесностружечных плит включающий операции подготовки карбамидоформальдегидной смолы, акцепторов и древесных частиц, смешивание древесных частиц с вяжущим, формирование и подпрессовка брикетов и прессование древесных плит с термообработкой /см. а.с. 358195, кл. В 27 N 3/02, 1973/.

Известен также способ производства стружечных плит, включающий подготовку карбамидоформальдегидной смолы, акцепторов и древесных частиц, смешивание древесных частиц со связующим, формирование брикета с наружными и внутренними слоями и прессование древесных плит с термообработкой /см. а.с. 421529, кл. В 27 N 3/02, 1974 г./.

Недостатками известных способов производства древесных плит является относительно их низкое качество из-за относительно высокого содержания формальдегида в древесных плитах, что в свою очередь сдерживает использование древесных плит как в производстве мебели так и в промышленном и гражданском строительстве, причем совершенствование технологий ведется в основном путем поиска бесформальдегидных смол в отрыве от всей совокупности операций производства древесных плит.

Цель изобретения - повышение качества древесных плит за счет снижения содержания свободного формальдегида.

Достигается это тем, что подготовку карбамидоформальдегидной смолы осуществляют при соотношении карбамида к формальдегиду, равном 1 : 1,10-1,15 моля с выбором оптимальных клеющих способностей, акцептор формальдегида выбирают с учетом сохранения прочности плит, в качестве акцептора принимают дифинилолпропан /ДФП/ или меламин, или карбамид - с увеличением сухого остатка смолы, ДФП и карбамид вводят в смолу при температуре 15-40oC, меламин - при 80-1000oC, при этом связующее с ДФП или меламином используют в наружных слоях, а связующее с карбамидом - на внутренних слоях брикета.

Целесообразно, чтобы введение в карбамидоформальдегидную смолу меламина осуществляли в присутствии буры.

Полезно, чтобы перед введением дифинилолпропан предварительно растворяли.

Целесообразно, чтобы растворение дифинилолпропана осуществляли в спирте.

Полезно, чтобы растворение дифинилолпропана выполняли до 50-60% концентрации.

Целесообразно, чтобы в качестве спирта использовали метанол.

Полезно, чтобы в качестве акцептора использовали аммиачную воду в количестве 0,02-0,04 моля.

Способ производства древесных плит соответствует всем требованиям изобретения, а именно требованиям признаков, используемых для характеристики способа:

- признаку наличия действия, или действий, поскольку обладает конкретным соотношением карбамида и формальдегида,

- признаку порядка выполнения таких действий во времени, поскольку соотношение выполняют с выбором оптимальных клеящих способностей,

- признаку условий осуществления действий, режима, использования веществ /исходного сырья, реагентов, катализаторов и т.д./, поскольку в качестве акцептора принимают дифинилолпропан или меламин, или карбамид.

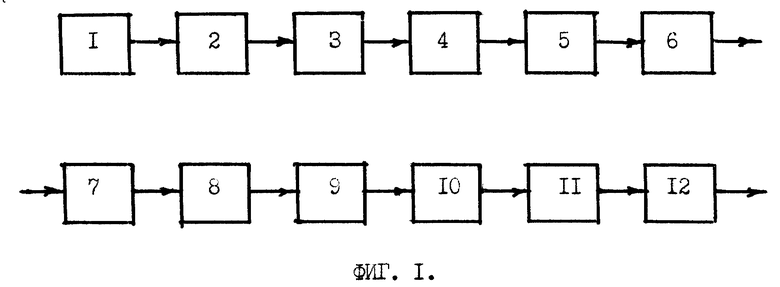

На фиг. 1 изображена схема технологической линии производства древесных плит.

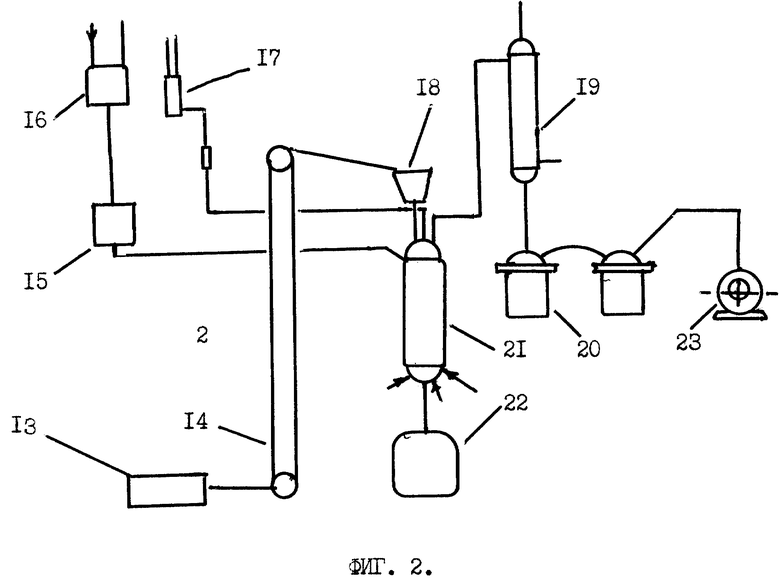

На фиг. 2 - схема узла подготовки карбамидоформальдегидной смолы,

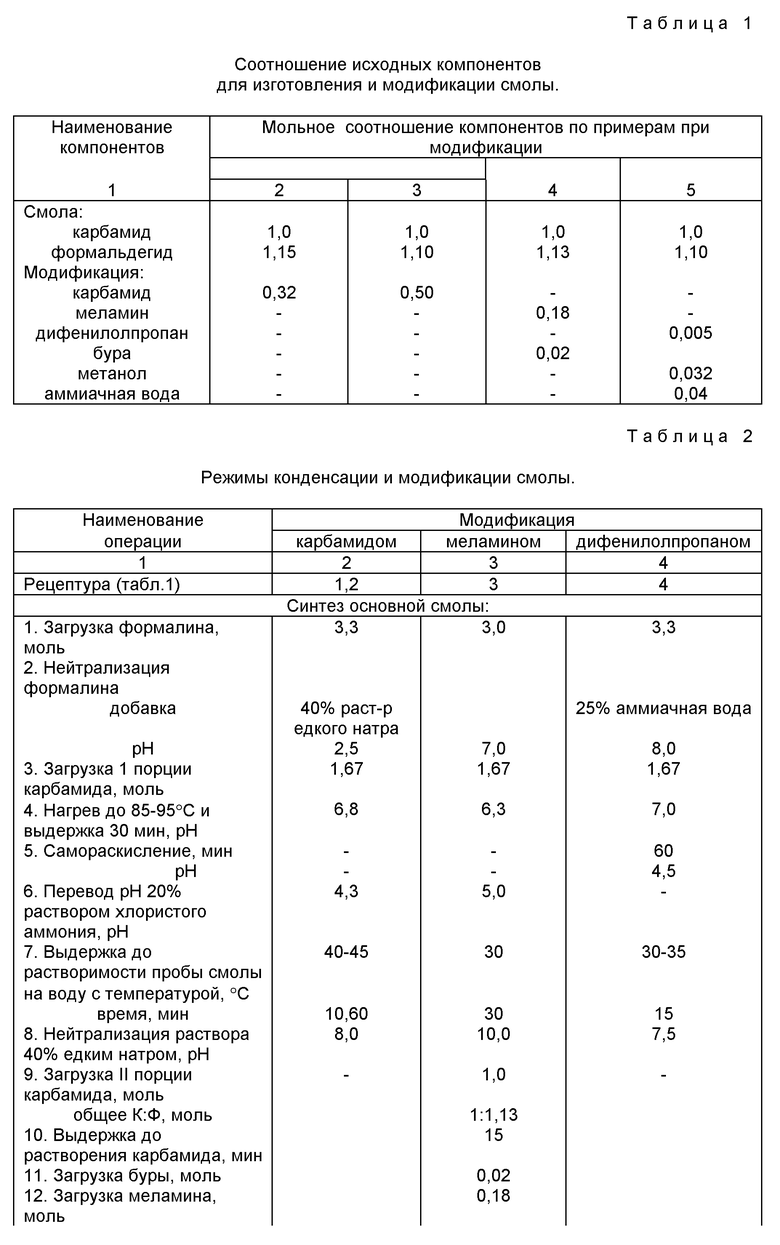

В таблице 1 приведено соотношение исходных компонентов для изготовления и модификации смолы.

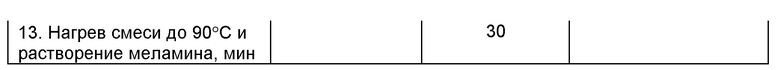

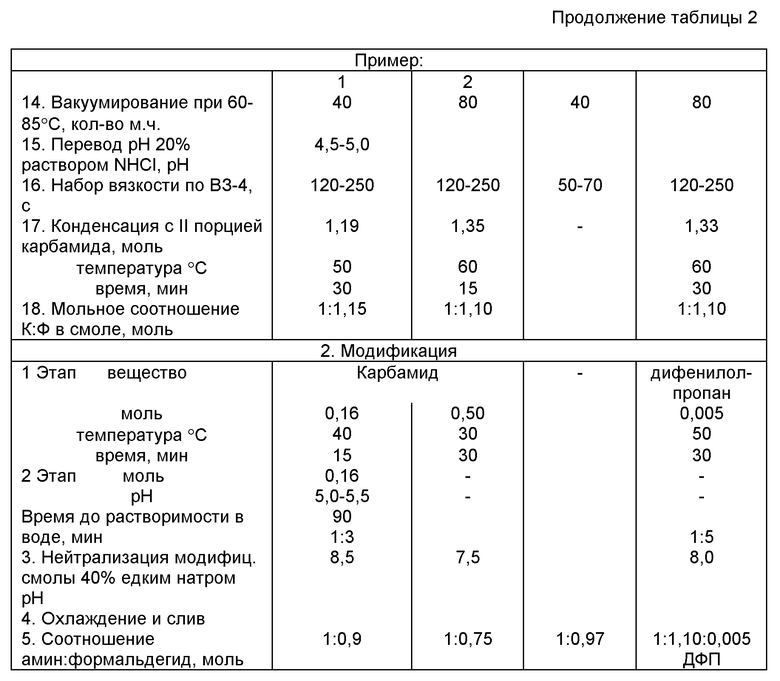

В таблице 2 приведены режимы конденсации и модификации смолы.

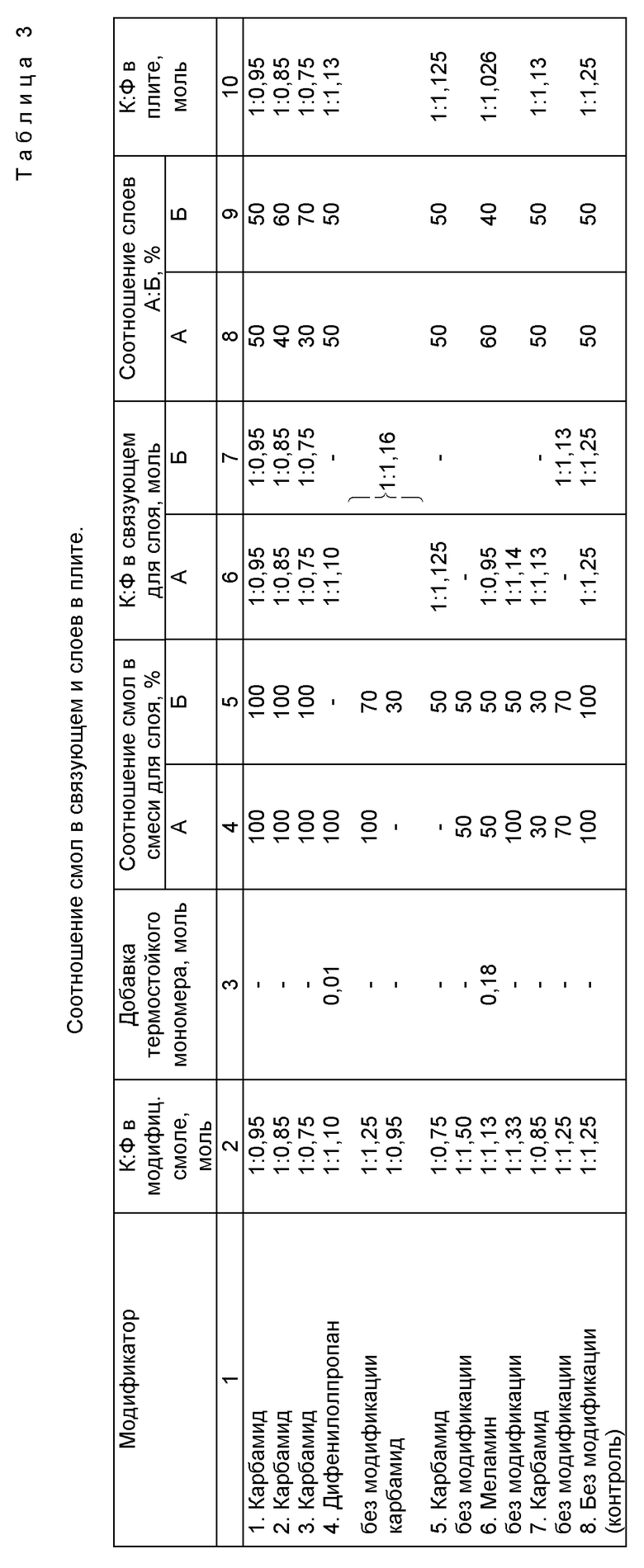

В таблице 3 показано соотношение смол в связующем и слоев в плите.

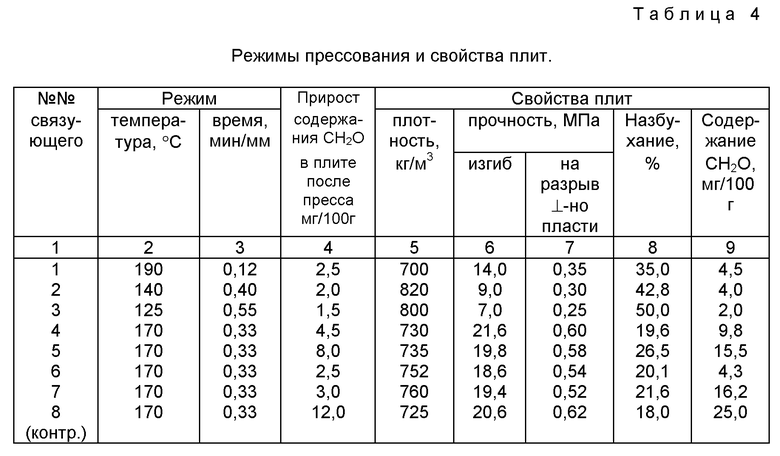

В таблице 4 приведены режимы прессования и свойства древесных плит.

Способ производства древесных плит осуществляют с помощью технологической линии, которая включает взаимосвязанные между собой и смонтированные на основании узлы подготовки карбамидоформальдегидной смолы 1, подготовки акцепторов формальдегида 2, подготовки древесных частиц 3, узла смешивания 4 древесных частиц 3 со связующим 5, узла формирования б брикета 7 из наружных 8 и внутренних 9 слоев, и узлы прессования 10 древесных плит 11 с приспособлением их термообработки 12, при этом узел подготовки 1 карбамидоформальдегидной смолы имеет дробилку 13, ковшовый элеватор 14, весовой мерник формалина 15 с напорным сборником 16, напорный сборник аммиачной воды 17, весовой мерник карбамида 18, конденсатор 19, вакуумсборник конденсата 20, реактор 21, сборник готовой смолы 22 и вакуум-насос 23.

Работа технологической линии осуществляется следующим образом.

Вначале в работу включают узел подготовки карбамидоформальдегидной смолы 1, при этом из хранилища по закрытым трубопроводам формалин подают в напорный сборник 16, откуда он поступает в весовой мерник 15, а затем в реактор 21, кристаллический карбамид измельчают в дробилке 13 и ковшовым элеватором 14 подают в весовой мерник 18, из которого он через бункер загружается в реактор 21, в случае использования гранулированного карбамида измельчения не требуется, после чего формалин, загруженный в реактор 21, нейтрализуют до требуемого режимом значения pH, для чего небольшими порциями при работающей мешалке вводят в реактор 21 раствор едкого натра или другого вещества, обладающего основными свойствами, в подготовленный таким образом формалин при включенном вакуум-насосе 23 и постоянном перемешивании загружают карбамид, затем выключают вакуум-насос 23 и при включенном обратном холодильнике в паровую рубашку реактора 21 подают пар, реакционную смесь постепенно нагревают до нужной температуры, все стадии изготовления смолы, включая вакуум-сушку, доконденсацию с дополнительной порцией карбамида, охлаждение и стабилизацию смолы проводят в реакторе 21, в сборник 22 сливают готовую смолу, охлажденную до 20-25oC, при этом параллельно включают узел подготовки акцепторов формальдегида 2, узел подготовки древесных частиц 3, узел смешивания древесных частиц 4 со связующим 5, узел формирования 6 брикетов 7 с наружными 8 и внутренними 9 слоями и узел прессования 10 древесных плит 11 с приспособлением термообработки 12, причем подготовку карбамидоформальдегидной смолы осуществляют при соотношении карбамида к формальдегиду, равном 1 : 1,10 - 1,15 моля с выбором оптимальных клеящих способностей, выбор акцептора формальдегида ведут с учетом сохранения прочности плит, при этом в качестве акцептора принимают дифинилолпропан или меламин, или карбамид с увеличением сухого остатка смолы, причем дифинилолпропан и карбамид вводят в смолу при 15-40oC, меламин - при 80-100oC, связующее с дифенилолпропаном или меламином используют на наружных 8, а с карбамидом - на внутренних 9 слоях брикета 7, при этом такой акцептор формальдегида 2 как меламин вводят в смолу в присутствии буры, дифинилолпропан перед введением предварительно растворяют в спирте до 50-60% концентрации, а в качестве спирта используют метанол, кроме того, в качестве акцептора формальдегида используют аммиачную воду в количестве 0,02 - 0,04 моля, после чего цикл производства древесных плит повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИДОФОРМАЛЬДЕГИДНОЙ ОЛИГОМЕРНОЙ ДОБАВКИ К КАРБАМИДНЫМ СМОЛАМ | 1992 |

|

RU2050372C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2068856C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-И/ИЛИ МЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1999 |

|

RU2161165C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| ПРИМЕНЕНИЕ ЛЕТАВИНА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2013 |

|

RU2535737C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2268905C1 |

Изобретение относится к лесной и деревообрабатывающей промышленности и, в частности, к производству низкотоксичных древесных плит. Подготовку карбамидоформальдегидной смолы при изготовлении стружечных плит осуществляют при соотношении карбамида к формальдегиду, равном 1: 1,10-1,15 моля с выбором оптимальных клеящих способностей, акцептор формальдегида выбирают с учетом сохранения прочности плит. В качестве акцептора принимают дифинилолпропан (ДФП) или меламин, или карбамид - с увеличением сухого остатка смолы, ДФП и карбамид вводят в смолы при температуре 15-40°С, меламин при 80-100°С. Связующее с ДФП или меламином используют в наружных слоях, а связующее с карбамидом - на внутренних слоях брикета. Использование изобретения позволяет повысить качество древесных плит. 6 з.п. ф-лы, 2 ил., 4 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ НЛИТ | 1972 |

|

SU421529A1 |

| Способ производства древесностружечных плит | 1989 |

|

SU1768388A1 |

Авторы

Даты

2000-02-10—Публикация

1999-08-23—Подача