Изобретение относится к производству древесностружечных плит, в частности к производству мебели, и может быть применено в деревообрабатывающей промышленности.

Цель изобретения-снижение токсичности при улучшении физико-механических свойств древесностружечных плит и упрощение введения акцептора формальдегида.

Изобретение осуществляют следующим образом.

Вводят гранулированный карбамид в сухую стружку внутреннего слоя; смесь через шнековый питатель подают в смеситель, смешивают со связующих; формируют на сетчатых поддонах стружечный ковер, который помещают в горячий пресс и прессуют в течение 2,5 мин при 200°С плиту толщиной 18 мм; плиту охлаждают и выдерживают в течение суток.

При этом гранулированный карбамид вводят через загрузочный бункер, шнековый питатель и загрузочный люк при скорости шнекового питателя 1-4 об/мин в сухую стружку при соотношении стружка:карбамид (мае.ч.) 100:0,4-2,0 на выходе ее из бун- кера сухой стружки в редлер (цепной транспортер) с последующим перемешиванием при подаче на редлере и в промежуточном бункере хранения сухой стружки с перемешивающим устройством. При таком способе подачи акцептора формальдегида

00

со

00

со

устраняются операции растворения карбамида в воде и выпаривания ее при сушке стружки.

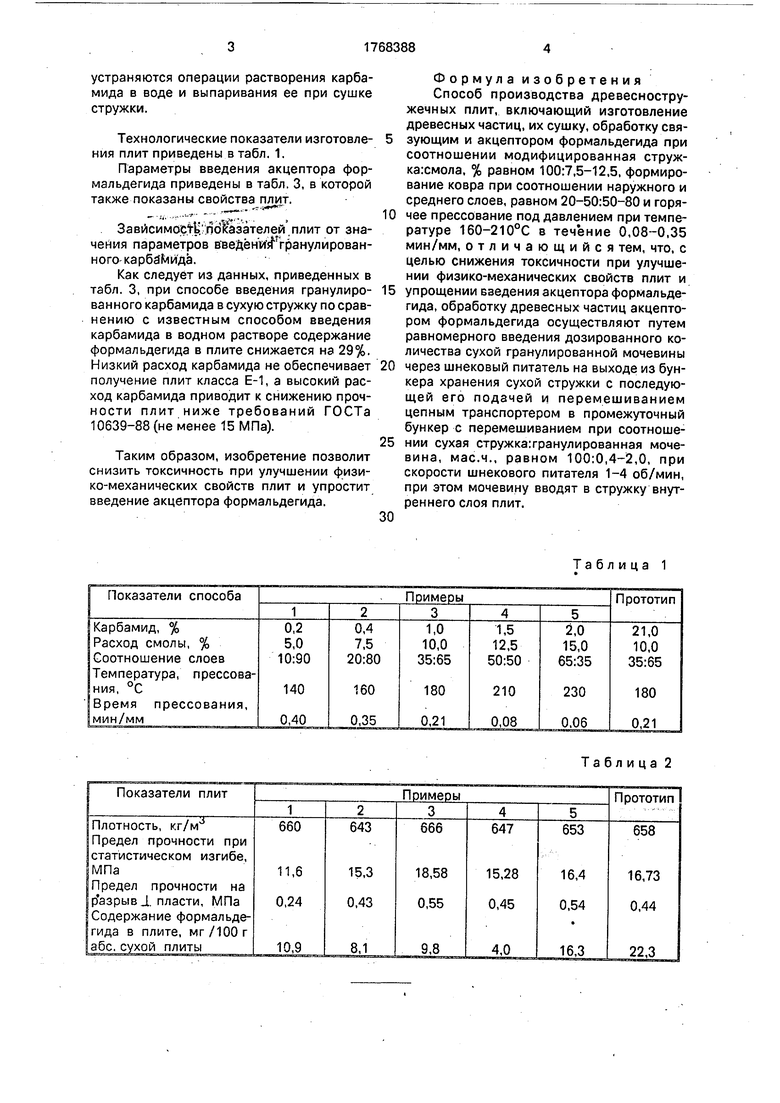

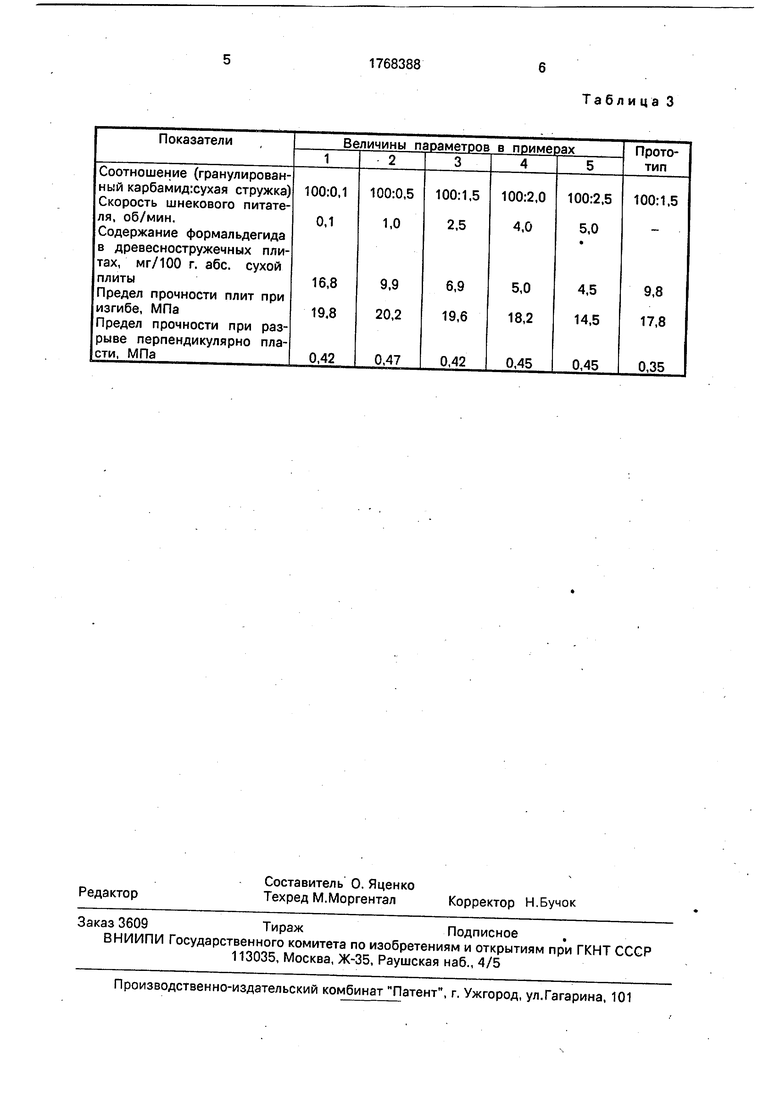

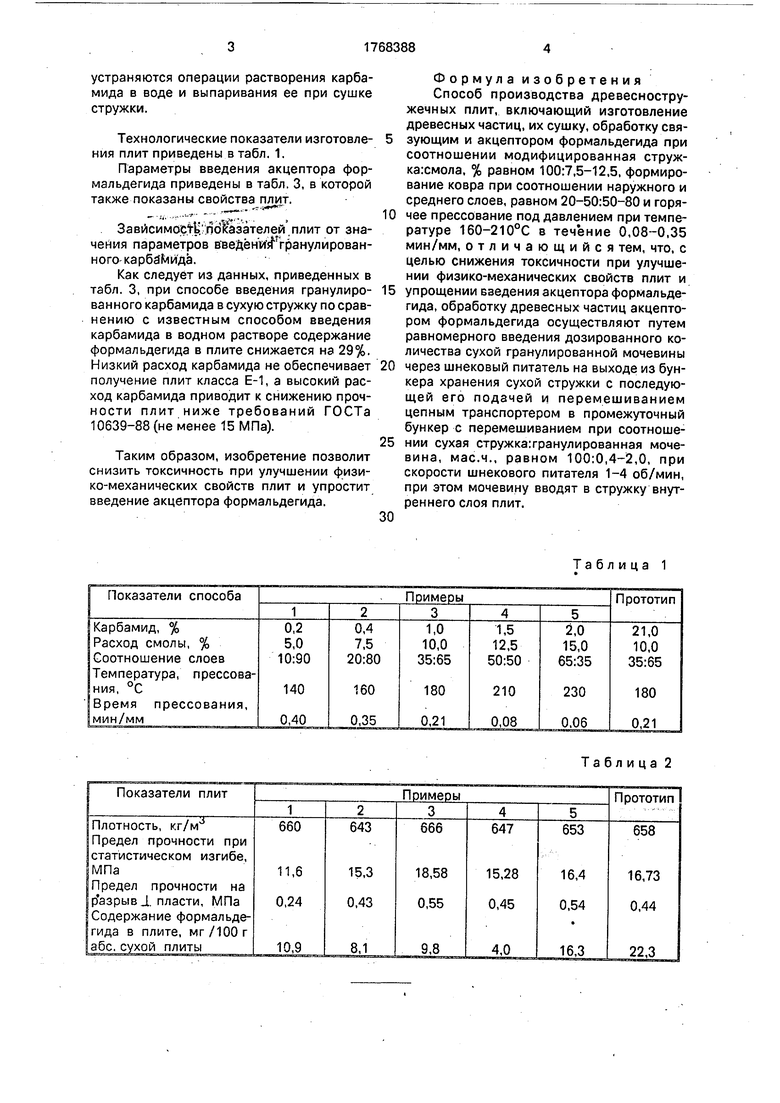

Технологические показатели изготовления плит приведены в табл. 1.

Параметры введения акцептора формальдегида приведены в табл. 3, в которой также показаны свойства плит.

-и/

ЗавйсимостУ. по Ъзателей плит от значения параметров в-веДёнМя ггранулирован- ного карба Мида.

Как следует из данных, приведенных в табл. 3, при способе введения гранулированного карбамида в сухую стружку по сравнению с известным способом введения карбамида в водном растворе содержание формальдегида в плите снижается нэ 29%. Низкий расход карбамида не обеспечивает получение плит класса Е-1, а высокий расход карбамида приводит к снижению прочности плит ниже требований ГОСТа 10639-88 (не менее 15 МПа).

Таким образом, изобретение позволит снизить токсичность при улучшении физико-механических свойств плит и упростит введение акцептора формальдегида.

Формула изобретения Способ производства древесностружечных плит, включающий изготовление древесных частиц, их сушку, обработку связующим и акцептором формальдегида при соотношении модифицированная струж- ка:смола, % равном 100:7,5-12,5, формирование ковра при соотношении наружного и среднего слоев, равном 20-50:50-80 и горячее прессование под давлением при температуре 160-210°С в течение 0,08-0,35 мин/мм, отличающийся тем, что, с целью снижения токсичности при улучшении физико-механических свойств плит и

упрощении введения акцептора формальдегида, обработку древесных частиц акцептором формальдегида осуществляют путем равномерного введения дозированного количества сухой гранулированной мочевины

через шнековый питатель на выходе из бункера хранения сухой стружки с последующей его подачей и перемешиванием цепным транспортером в промежуточный бункер с перемешиванием при соотношении сухая стружка:гранулированная мочевина, мае.ч., равном 100:0,4-2,0, при скорости шнекового питателя 1-4 об/мин, при этом мочевину вводят в стружку внутреннего слоя плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2068856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422267C1 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

| Способ производства древесностружечных плит пониженной токсичности | 1989 |

|

SU1675087A1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1771967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2527524C1 |

Использование: деревообрабатывающая промышленность, производство древесностружечных плит. Сущность изобретения: стружку из древесины осины влажностью 1,5-2,0%, используемую для внутреннего слоя плит, обрабатывают путем введения акцептора формальдегида в гранулированном виде через шнековый питатель на выходе из бункера хранения сухой стружки при соотношении стружка:гранулированный акцептор формальдегида мае.ч., равном 100:0,5-2,0. Скорость шнекового питателя составляет 1-4 об/мин. Затем обра- ботанную стружку подают с перемешиванием цепным транспортером в промежуточный бункер. Стружку обрабатывают смолой КФ-МТ 15 и отвердителем состава, %: хлористый аммоний 15, карбамид 17, вода 68. Расход отвердителя составляет к массе стружки 0,21%. Количество смолы составляет 7,5-12,5% от массы стружки. Соотношение наружных и среднего слоев при формировании ковра составляет 50:50- 20:80. Плиты прессуют при 160-210°С и продолжительности 0,08-0,35 мин/мм. 3 табл. (Л

Таблица 1

Таблица 2

Таблица 3

| Способ производства древесно-стружечных плит | 1983 |

|

SU1230836A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Плиты и фанера, экспресс-информация | |||

| Отечественный производственный опыт | |||

| М., ВНИИПИЭИлеспром, 1986, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-15—Публикация

1989-02-15—Подача