Изобретение относится к прессам для впрыскивания вещества в форму.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату для первого варианта устройства является литьевой пресс для впрыскивания, содержащий инжекторную головку, имеющую осевую полость, разделенную на цилиндрическую инжекторную камеру, в которой установлен с возможностью перемещения поршень, и инжекторный канал, соединяющий инжекторную камеру с инжекторным отверстием в форме, канал питания, выходящий в указанную осевую полость, и невозвратное средство, представляющее собой управляемый снаружи и установленный с возможностью углового поворота затвор, размещенный на части канала питания и на части инжекторного канала и являющийся общим затвором для них, причем в режиме "заполнения" затвор установлен с возможностью перекрытия инжекторного канала и сообщения канала питания с инжекторной камерой через участки затвора, при этом поршень занимает в инжекторной камере положение, удаленное от инжекторного отверстия для заполнения камеры материалом, а в режиме "впрыска" затвор установлен с возможностью перекрытия канала питания и сообщения инжекторной камеры с инжекторным каналом через участок затвора, при этом поршень занимает положение, приближенное к инжекторному отверстию для выдавливания материала для впрыскивания его через инжекторное отверстие (см., например, патент США N 2202140, кл. В 29 F 1/00, 1940).

Вышеописанный пресс в силу своих конструктивных особенностей не может быть применен для впрыскивания материала, способного образовывать осадок, такого как суспензия частиц, в частности, металлических или керамических, глина или пластмасса с наполнителями, поскольку он абсолютно не предусматривает конструктивных элементов, которые могли бы обеспечить инжекторной головке режим "очистки". Пресс, согласно патенту США 2202140 работал бы с большим трудом, если бы ему пришлось прессовать вещества, способные образовывать отложения. В частности, очень важная конструкционная деталь - горловина, содержащая инжекторную камеру, весьма способна вызвать образование значительных отложений, которые воспрепятствовали бы нормальной работе пресса и привели бы к его останову.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату для второго варианта устройства является литьевой пресс для впрыскивания, содержащий инжекторную головку, имеющую осевую полость, разделенную на цилиндрическую инжекторную камеру, в которой установлен с возможностью перемещения поршень, и инжекторный канал, соединяющий инжекторную камеру с инжекторным отверстием в форме, канал питания, выходящий в указанную осевую полость, и невозвратное средство в виде управляемых снаружи и установленных с возможностью углового поворота затворов, связанных между собой, причем в режиме "заполнения" первый затвор установлен с возможностью сообщения канала питания с инжекторной камерой через участки первого затвора, а второй затвор - с возможностью перекрытия инжекторного канала, при этом поршень занимает в инжекторной камере положение, удаленное от инжекторного отверстия для заполнения камеры материалом, в режиме "впрыска" первый затвор установлен с возможностью перекрытия канала питания, а второй затвор - с возможностью сообщения инжекторной камеры с инжекторным каналом через участок второго затвора, при этом поршень занимает положение, приближенное к инжекторному отверстию для выдавливания материала для впрыскивания через инжекторное отверстие (см., например, EP N 0393389, кл. B 29 C 45/53, 1990).

Вышеописанный пресс так же, как и ранее описанный литьевой пресс, не способен правильно функционировать при впрыскивании материала, способного образовывать осадок, такого как суспензия частиц и т.д.

В основу изобретения положена задача создать пресс для впрыскивания, который подходит для суспензии частиц, таких как металлические или керамические, а также для их смеси, вида, описанного в документах O-A-8807902 и О-A-8807903, а также ила, грязи, пластмассы, перегруженной веществами, способными образовывать осадки.

Изобретатели определили, что даже при устранении средств пластификации, классические прессы для впрыскивания, включая и указанные выше, не способны функционировать правильно с такими суспензиями частиц.

Поставленная задача решается тем, что в литьевом прессе для впрыскивания, содержащем инжекторную головку, имеющую осевую полость, разделенную на цилиндрическую инжекторную камеру, в которой установлен с возможностью перемещения поршень, и инжекторный канал, соединяющий инжекторную камеру с инжекторным отверстием в форме, канал питания, выходящий в осевую полость, и невозвратное средство в виде управляемого снаружи и установленного с возможностью углового поворота затвора, размещенного на части канала питания и на части инжекторного канала и являющегося общим затвором для них, причем в режиме "заполнения" затвор установлен с возможностью перекрытия инжекторного канала и сообщения канала питания с инжекторной камерой через участки затвора, при этом поршень занимает в инжекторной камере положение, удаленное от инжекторного отверстия для заполнения камеры материалом, а в режиме "впрыска" затвор установлен с возможностью перекрытия канала питания и сообщения инжекторной камеры с инжекторным каналом через участок затвора, при этом поршень занимает положение, приближенное к инжекторному отверстию для выдавливания материала для впрыскивания его через инжекторное отверстие, согласно изобретению, затвор имеет возможность установки углового положения, при котором канал питания сообщен с инжекторным каналом и с инжекторной камерой через участки затвора для работы инжекторной головки в режиме "очистки".

Поставленная задача решается также тем, что в литьевом прессе для впрыскивания, содержащем инжекторную головку, имеющую осевую полость, разделенную на цилиндрическую инжекторную камеру, в которой установлен с возможностью перемещения поршень, и инжекторный канал, соединяющий инжекторную камеру с инжекторным отверстием в форме, канал питания, выходящий в осевую полость, и невозвратное средство в виде управляемых снаружи и установленных с возможностью углового поворота затворов, связанных между собой, причем в режиме "заполнения" первый затвор установлен с возможностью сообщения канала питания с инжекторной камерой через участки первого затвора, а второй затвор - с возможностью перекрытия инжекторного канала, при этом поршень занимает в инжекторной камере положение, удаленное от инжекторного отверстия для заполнения камеры материалом, в режиме "впрыска" первый затвор установлен с возможностью перекрытия канала питания, а второй затвор - с возможностью сообщения инжекторной камеры с инжекторным каналом через участок второго затвора, при этом поршень занимает положение, приближенное к инжекторному отверстию для выдавливания материала для впрыскивания через инжекторное отверстие, согласно изобретению, первый и второй затворы примыкают друг к другу и расположены рядом с инжекционным отверстием, при этом первый и второй затворы имеют возможность установки их углового положения, при котором канал питания сообщен с инжекторной камерой через участки первого затвора, а инжекторная камера сообщена с инжекторным каналом через участок второго затвора для работы инжекторной головки в режиме "очистки."

Пресс согласно изобретению выполнен для того, чтобы устранить расслоение суспензии, т.е. чтобы не было частиц, которые бы отделялись от остальной суспензии и образовывали бы осадки, мешающие правильному функционированию инжекторной головки.

Таким образом, в противоположность предшествующему прессу, указанному выше, в прессе по изобретению нет невозвратного клапана, потому что частицы откладывались бы на коническом седле этого клапана и засорили бы его до такой степени, что не обеспечивалось бы герметичное закрывание канала питания.

Факт, предусматривающий управляемый затвор в невозвратных средствах канала питания (затвор имеет участок, составляющий часть этого канала, когда он открыт), позволяет устранить риск недостатка герметичности, потому что закрыть затвор это все равно что устранить часть канала питания.

Естественно, что объяснения, относящиеся к невозвратным средствам канала питания, относятся также и к невозвратным средствам инжекторного канала.

Смешенный или примыкающий характер затворов канала питания и инжекторного канала приводит к тому, что объем канала питания, подвергающийся давлению при впрыскивании вещества, равен нулю (затворы смешаны) или практически равны нулю (затворы примыкающие), что является благоприятным для предупреждения расслоения. Изобретатели определили, что если один и тот же объем суспензии подвергать повторному давлению, это приведет к саморасслоению суспензии.

Факт расположения затвора (или затворов) рядом с инжекторным отверстием также благоприятен для предупреждения явления расслоения, потому что чем ближе расточное отверстие, тем меньший объем суспензии будет подвергнут давлению (имеется в виду объем, не впрыснутый в форму).

Факт близкого расположения затвора с инжекторным отверстием также имеет преимущество в том, что ограничивается количество вещества, остающееся между инжекторным отверстием и затвором инжекторного канала, и таким образом ограничивается возможность риска, что вещество может вытечь наружу во время фазы наполнения, на внешнем периметре инжекторного отверстия могут образоваться осадки в результате этого вытекания, а это может вызвать дефект герметичности между формой и инжекторной головкой и, следовательно, утечку при фазе впрыскивания, которая может привести к неполному заполнению формы.

Нужно заметить, что термин "примыкающие" означает, что затворы настолько близко располагаются друг к другу, насколько это возможно практически осуществить, и что выражение "рядом" должно иметь такой же смысл. В качестве примера можно заметить, что наиболее удаленная часть затвора или затворов должна располагаться по меньшей мере на десять сантиметров от инжекторного отверстия и что объем вещества, находящегося под давлением при впрыскивании и не впрыснутого, должен оставаться меньше 30% от общего, находящегося под давлением.

Согласно предпочитаемым характеристикам, каждая конвергентная часть инжекторного канала имеет сужение, диаметр которого меньше 3 мм на каждый сантиметр осевой длины.

Эти характеристики сводятся к устранению сужения в инжекторном канале в противоположность предшествующему указанному выше прессу, где инжекторный канал содержит на стыке с инжекторной камерой коническое сужение с большой степенью конвергентности, это сужение служит упором для конического конца поршня.

Создается осадок частиц на таком сужении.

Согласно другим предпочитаемым характеристикам, названный выше участок управляемого затвора, который образует часть инжекторного канала, когда он открыт, конвергентен инжекторному отверстию.

Эти характеристики позволяют увеличить длину, на которой сужается инжекторный канал, и таким образом ограничить степень его сужения. В результате можно иметь канал, который может удовлетворять двум указанным требованиям, т.е. быть одновременно коротким и с небольшой степенью сужения.

Согласно другим предпочитаемым характеристикам канал питания имеет диаметр, равный или немного меньший диаметра инжекторной камеры, и не имеет никакого сужения.

Эти характеристики также благоприятны для предупреждения феномена расслоения.

На настоящей стадии изобретатели думают, что этот феномен возникает вследствие ускорений и эффектов срезания, которым подвергается суспензия, факт, что частицы имеют плотность большую, чем плотность других составляющих суспензии, говорит о том, что в случае ускорения частицы подвергаются разным динамическим усилиям /более высоким/.

Феномены расслоения будут таким образом предупреждены, потому что /с предшествующими характеристиками/, с одной стороны, максимизируют диаметр канала питания и, таким образом, минимизируют скорость вытекания в него, и минимизируют также ускорения, происходящие между моментом, когда суспензия находится в неподвижном состоянии, и моментом, когда она достигает максимальной скорости вытекания, а с другой стороны устраняют местные ускорения, вызываемые сужениями.

Согласно другим предпочитаемым характеристикам, управляемый затвор канала питания и затвор инжекторного канала принимают конфигурацию, при которой возможна очистка головки, когда канал питания и инжекторный канал открыты.

Эта конфигурация "очистки" принимается инжекторной головкой только во время операций, связанных с уходом за прессом /а не во время работы/. Она подходит в основном для полной очистки инжекторной головки, когда снимаются все возможные осадки, сформировавшиеся на ней.

Согласно другим предпочитаемым характеристикам, канал питания в открытом положении содержит при приближении к осевой полости скошенный участок, направленный таким образом, что образует острый угол с осевым направлением данной полости, затем вертикальный участок, поперечный осевому направлению; вертикальный участок содержит в противоположность осевой полости удлинение, закрытое пробкой.

Скошенный участок, с которым соединяется трубка, по которой проходит впрыскиваемое вещество, позволяет этой трубке очень близко располагаться к инжекторному отверстию без помощи пластинки, в которую должен проходить конец инжекторной головки, чтобы достичь формы, и в то же время позволяет предусмотреть дополнительные средства очистки инжекторной головки.

В первой предпочитаемой форме выполнения, особенно компактной, управляемый затвор канала питания и затвор инжекторного канала смешиваются в один затвор, вращающийся в трех положениях, принимая положение наполнения, когда инжекторный канал закрыт, в то время как канал питания - открыт, и положения впрыска, когда инжекторный канал открыт, а канал питания закрыт.

Преимущественно названный затвор с тремя положениями имеет участок в виде T с диаметральной частью между первым и вторым положениями, и радиальной частью между диаметральной частью и третьим положением; затвор характеризуется тем, что в названном положении заполнения участок, расположенный между первым и третьим положениями, составляет часть канала питания, второе положение закрыто, в то время как радиальная часть коаксиальна инжекторному каналу с третьим положением напротив инжекторной камеры; в названном выше положении впрыскивания третье положение закрыто, в то время как диаметральная часть коаксиальна и составляет часть инжекторного канала с первым положением напротив инжекторной камеры и вторым положением напротив инжекторного отверстия, а в положении очистки ни одно из названных положений: первое, второе и третье не закрыты, участок, расположенный между третьим и вторым положениями, составляет часть канала питания, в то время как диаметральная часть коаксиальна и составляет часть инжекторного канала со вторым положением напротив инжекторной камеры и первым положением напротив инжекторного отверстия.

С этими характеристиками затвор имеет самоочищающие качества. На самом деле видно, что каждая часть участка, образующего закоулок /соответственно в положении наполнения часть диаметрального участка, расположенная между радиальным участком и вторым положением, а в положении впрыскивания радиальный участок/, находится в противоположном положении, на участке, где циркулирует суспензия. Следовательно, возможные осадки, образующиеся в закоулке в одном из положений, будут увлекаться потоком суспензии в другое положение.

Во второй предпочитаемой форме выполнения, хотя она менее экономична, чем предыдущая, управляемый затвор канала питания и затвор инжекторного канала отличаются друг от друга, затвор инжекторного канала поворачивается на два положения, между которыми содержится диаметральный участок.

Таким образом нет общей части между каналом питания и инжекторным каналом (в предшествующем методе выполнения часть диаметрального участка, расположенная между первым положением и радиальным участком, является общей), таким образом устраняют необходимость в компромиссе между противоречивыми требованиями, а именно, с одной стороны, чтобы канал питания имел диаметр как можно более близкий к диаметру инжекторной камеры, а с другой стороны, чтобы инжекторный канал был конвергентен участку затвора.

Преимущества:

- затвор канала питания расположен на стыке между названными наклонным участком, вертикальным участком и удлинением, он поворачивается на три положения и принимает положение наполнения, когда канал питания открыт и сообщается с названным удлинением, и положение впрыскивания, когда канал питания закрыт;

- затвор канала питания Y-образный участок с диаметральным участком между первым и вторым положениями, и радиальный участок между диаметральным участком и третьим положением; в названном положении наполнения участок, расположенный между третьим и вторым положениями, составляет часть канала питания, диаметральный участок коаксиален названным вертикальному отрезку и удлинению с первым положением напротив удлинения и вторым положением напротив осевой полости, в то время как радиальный участок коаксиален названному наклонному участку с третьим положением напротив скошенного участка; а в названном положении впрыскивания диаметральный участок поперечен названному вертикальному участку и удлинению с радиальным участком над диаметральным участком;

- инжекторная головка содержит передачу между поворотным затвором канала питания и затвором инжекторного канала, приспособленную к тому, что когда диаметральный участок затвора инжекторного канала составляет часть канала, затвор канала питания находится в положении впрыскивания, где он закрывает этот канал, и к тому, что когда затвор инжекторного канала закрывает этот канал, затвор канала питания находится в положении наполнения, когда этот канал открыт;

- инжекторная головка содержит средства для отключения названной трансмиссии, для того чтобы затворы соответственно канала питания и инжекторного канала приняли конфигурацию очистки, когда канал питания и инжекторный канал открыты.

Согласно другим предпочитаемым характеристикам, поршень имеет вогнутую поверхность напротив инжекторного канала с выступающим участком по меньшей мере в нижней части.

Конец поршня образует таким образом что-то вроде лопатки, которая может открывать или отклеивать возможные осадки, образующиеся в нижней части зоны, в которой канал питания выходит в осевую полость, отклеенные частицы восстанавливаются в полости "лопатки" и снова смешиваются спонтанно с суспензией, выходящей из канала питания при наполнении, которое следует.

Согласно другим предпочитаемым характеристикам, пресс содержит блок питания, соединенный с названной инжекторной головкой через трубку, которая соединяется с названным каналом питания, названный блок питания содержит дозирующий насос между воронкой, содержащей впрыскиваемое вещество, и стыком с названной выше трубкой, названный дозирующий насос, преимущественно примыкающий к воронке и располагающийся под ней, между дозирующей камерой и указанным соединением, второй канал, который соединен с первым каналом посредством соединения, предусмотренного для бункера, поворотный трехходовой затвор, расположенный в месте соединения первого и второго каналов, при этом затвор занимает положение "впуска", при котором дозирующая камера сообщена со вторым каналом, при этом дозирующая камера изолирована от первого канала, а в положении "заполнения" затвор занимает положение, при котором дозирующая камера сообщена с первым каналом и изолирована от второго канала, при этом дозирующий насос предпочтительно расположен рядом с бункером и ниже последнего.

Нужно заметить, что этот блок питания подходит, в частности, для пресса, только что описанного, но он может использоваться независимо, а именно с прессами, подходящими для впрыска пластических веществ.

Ниже следует описание двух примеров выполнения со ссылками на приложенные чертежи.

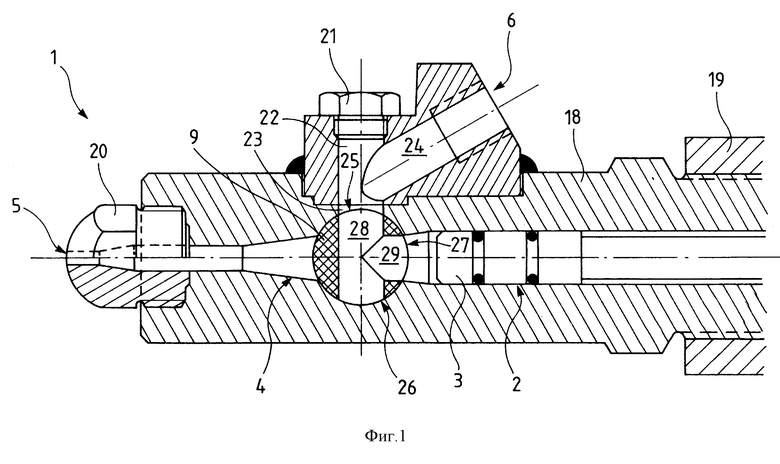

Фиг. 1 это вид продольного разреза инжекторной головки пресса, согласно изобретению, для впрыскивания суспензии частиц, в положении, которую на принимает в начале фазы наполнения.

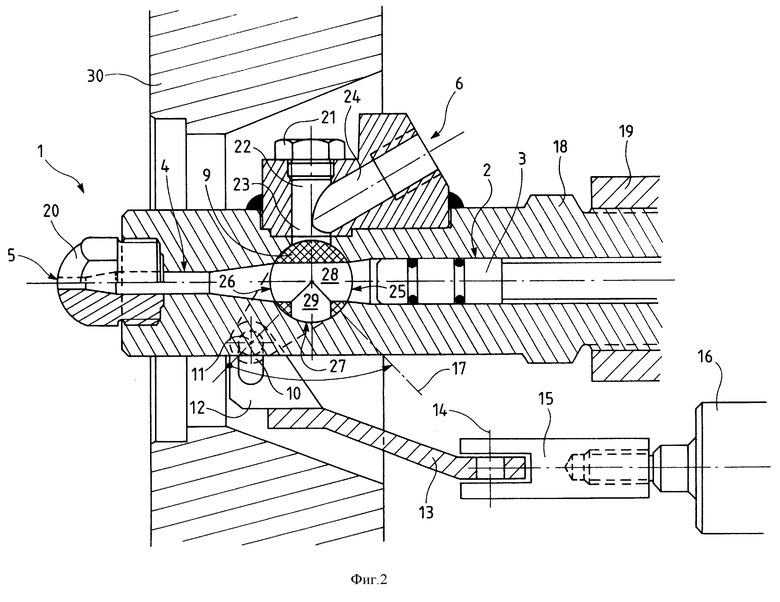

Фиг. 2 - это вид, подобный фиг.1, инжекторная головка показана в положении, которую она принимает в конце впрыскивания.

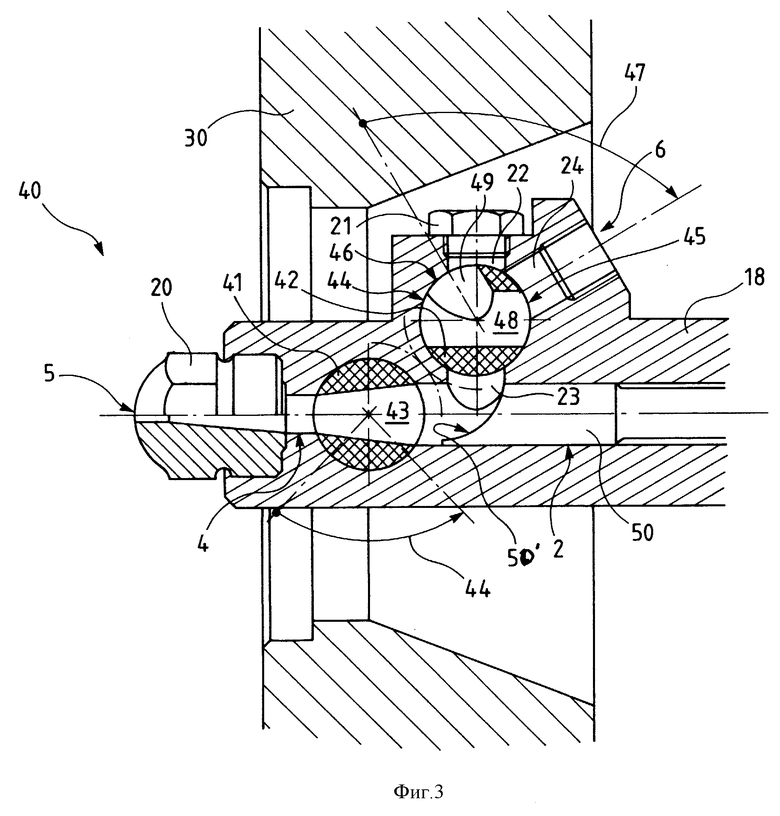

Фиг. 3 - показывает подобно фиг. 2 вариант выполнения инжекторной головки.

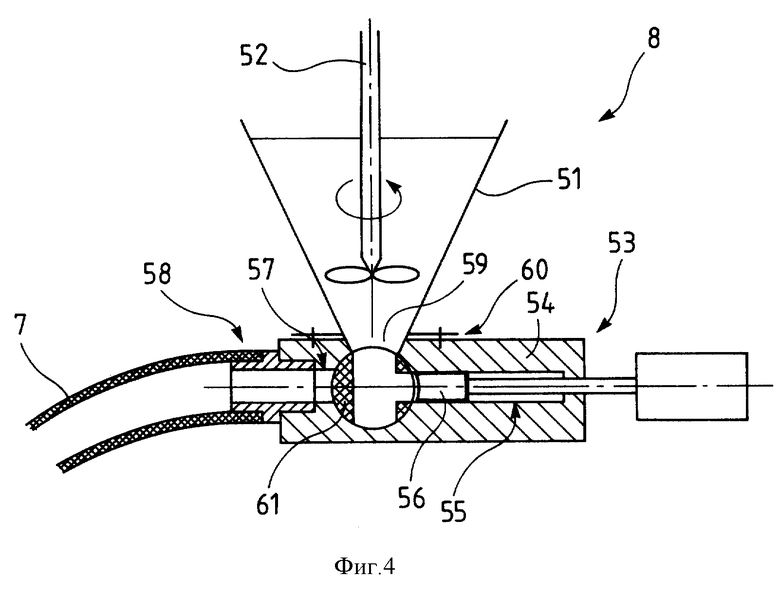

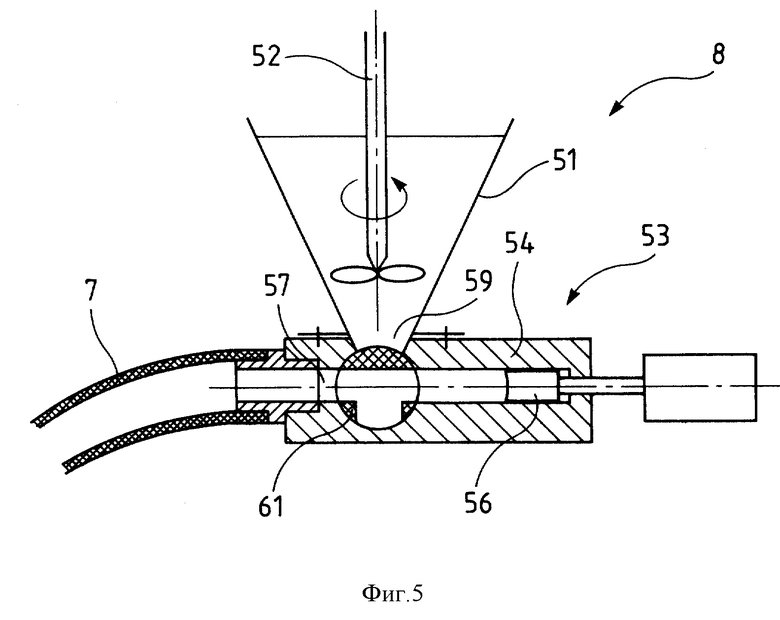

Фиг. 4 и 5 показывают продольные разрезы блока питания головки, блок показан на фиг. 4 в положении, которое он принимает в начале фазы принятия, а на фиг. 5 в положении в начале фазы нагнетания.

Инжекторная головка, показанная на фиг.1 и 2, имеет осевую полость, разделенную на цилиндрическую инжекторную камеру 2, в которой перемещается поршень 3 и на инжекторный канал 4, который соединяет цилиндрическую инжекторную камеру 2 с отверстием 5 в форме.

Чтобы питать осевую полость, головка 1 содержит канал 6 питания, соединенный с внешней стороны с одним из концов гибкой трубки 7, другой конец которой (см. фиг. 4 и 5) соединяется с блоком 8 питания впрыскиваемой суспензии.

В положении, показанном на фиг. 1, часть канала 6 питания, расположенная на его конце со стороны осевой полости, образована участком затвора 9, который закрывает тогда инжекторный канал 4. Наоборот, в конфигурации, показанной на фиг. 2, канал 6 закрыт затвором 9, участок которого образует часть инжекторного канала.

Положение, показанное на фиг. 1, это положение, которое принимает инжекторная головка 1 в начале фазы наполнения впрыскиваемой суспензией, поршень 3 перемещается затем на правую сторону фиг. 1, в то время как суспензия точек к осевой полости через канал 6 питания. После того как поршень 3 прошел заданное расстояние, он останавливается и затвор 9 поворачивается, чтобы принять положение, показанное на фиг. 2. Поршень 3 перемещается тогда в инжекторную камеру 2 налево, т.е. он приближается к инжекторному отверстию 5, через которое выбрасывается суспензия. Когда поршень 3 достигает положения, показанного на фиг. 2, впрыскивание в форму закончено.

При этом затвор 9 служит одновременно затвором для инжекторного канала 4 и затвором для канала 6, а также невозвратным средством, предусмотренным на инжекторном канале 4 в положении фиг. 1, и невозвратным средством, предусмотренным на канале 6 в положении фиг. 2.

Средства для управления поворотным затвором 9 представлены только на фиг. 2. Они содержат рычаг 10, взаимодействующий с поворотным затвором 9 и снабженный пальцем 11, расположенным напротив затвора 9, входящим в вертикальную щель консоли 12, взаимодействующей с одним концом стержня 13, другой конец которого шарнирно закреплен вокруг оси 14 на крышке 15, взаимодействующей с тягой 16 домкрата головки 1.

Чтобы затвор 9 в положении фиг. 2 (позиция впрыскивания) перешел в положение фиг. 1 (положение наполнения), управляют домкратом, чтобы перемещалась тяга 15 вдоль своей оси в правую сторону фиг. 2 до тех пор, пока рычаг 10 не достигнет положения, схематизированного осью 17.

Естественно, чтобы перейти из положения наполнения в положение впрыскивания, действуют подобным образом, но в обратном направлении, заставляя перемещаться тягу 15 в левую часть фиг. 2.

Консоль 12 поддерживается между рычагом 10 и демонтируемым штифтом пальца 11. Можно освободить рычаг 10 от других элементов управления поворотного затвора 9, демонтируя названный штифт и поворачивая рычаг 13 и консоль 12 вокруг оси 14 до тех пор, пока палец 11 не выйдет из щели консоли 12. Приступив к этому демонтажу, можно привести затвор 9 в положение очистки, где рычаг 10 находится в положении, диаметрально противоположном положению, показанному на фиг. 2. Видно, что в этой позиции как инжекторный канал 4, так и канал 6 - открыты.

Более того, чтобы осуществить эту очистку, демонтируют конец головки 1, отвинчивая корпус 18 от цилиндра 19, поршень 3 удаляется тогда из камеры 2. Демонтируют также патрубок 20, в конце которого находится отверстие 5, а также пробка 21, которая закрывает удлинение 22 вертикального участка 23 канала 6, вертикальный участок, с которым соединен наклонный участок 24, составляет острый угол с направлением осевой полости.

Осуществив демонтаж, посылают жидкость к поворотному затвору 9, находящемуся в положении очистки одновременно через камеру 2, через канал 6 питания и через удлинение 22, жидкость, которой моют головку, выходит через инжекторный канал 4. Действуя таким образом, устраняют осадки частиц, которые формируются во время функционирования головки 1.

Можно также чистить инжекторную головку, не демонтируя ее, просто вытаскивая полностью поршень 3 из отверстия 2 и впрыскивая очищаемую жидкость, а именно воду или другой соответствующий растворитель одновременно в отверстие 2 и удлинение 22.

Чтобы осуществить различные соединения, о которых только что говорилось, поворотный затвор 9 имеет Т-образный участок между тремя положениями 25, 26 и 27, этот участок содержит диаметральную часть 28 между положениями 25 и 26 и радиальную часть 29 между частью 28 и положением 27.

В положении наполнения (фиг. 1) участок, расположенный между положениями 25 и 27, составляет часть канала 6 питания, положение 26 закрыто, в то время как часть 29 коаксиальна инжекторному каналу 4 с положением 27 напротив инжекторной камеры 2.

В положении впрыскивания (фиг. 2) положение 27 закрыто, в то время как диаметральная часть 28 коаксиальна и составляет часть инжекторного канала 4 с положением 25 напротив инжекторной камеры 2 и с положением 26 напротив отверстия 5.

Наконец, в положении очистки ни одно из положений 25, 26 и 27 не закрыто, участок, расположенный между положениями 27 и 26, составляет часть канала 6, в то время как часть 28 коаксиальна и составляет часть инжекторного канала 4 с положением 26 напротив камеры 2 и положением 25 напротив отверстия 5.

Было замечено, что в положении наполнения /фиг. 1/ часть участка 28, расположенная между положением 26 и участком 29, образует закоулок, в котором могут осаждаться частицы суспензии, то же самое происходит с участком 29 в положении впрыскивания /фиг. 2/.

Каждый из этих закоулков будет очищен, когда затвор 9 переходит в другое положение, потому что закоулок, который существует в положении наполнения, составляет часть инжекторного канала 4 в положении впрыскивания, и когда закоулок, который существует в положении впрыскивания, составляет часть канала 6 в положении наполнения, так что возможные частицы, собранные в закоулке в одном из положений, устраняются в другом положении циркулированием суспензии.

В показанном примере инжекторная головка 1 движется вдоль своей оси, чтобы периметр отверстия 5 мог взаимодействовать герметично с формой, в которую впрыскивают суспензию, головка удаляется от формы после впрыскивания.

Таким образом, полный цикл функционирования следующий: головка находится в положении, удаленном от формы с затвором 9 в положении наполнения, а поршень 3 наиболее близко расположен к отверстию 5 /фиг. 1/, головка 1 питается впрыскиваемой суспензией в то время, как удаляется поршень 3, объем инжекторной камеры 2, освобождаемый отходом поршня 3, заполняется суспензией, которая входит в головку через канал 6; когда головка 1 наполнена, она движется до тех пор, пока периметр отверстия 5 не вступит в контакт с формой; поворотный затвор 9 переходит тогда в положение впрыскивания, а поршень 3 перемещается до своей позиции максимального передвижения (фиг. 2), форма принимает тогда объем суспензии, равный объему, уменьшенному камерой 2 в результате перемещения поршня 3; в таком положении остаются (под давлением) до тех пор, пока не произойдет отверждения или принятия суспензии формой; инжекторная головка затем отходит назад, затвор 9 снова переходит в положение наполнения и цикл начинается заново.

Если необходимо, после отверждения суспензии в форме и перед отходом головки 1, можно предусмотреть небольшой отход назад поршня 3, чтобы устранить появления суспензии, которая течет через отверстие 5, когда периметр отверстия больше не контактирует с формой.

Как видно на фиг. 2, пресс имеет рядом с формой пластинку 30, относительно плотную, через отверстие которой должна проходить головка 1, чтобы достичь формы.

Несмотря на пластинку 30, затвор 9 может располагаться рядом с отверстием 5 благодаря наклонному отрезку 24 канала 6, который позволяет располагать затвор 9 в размерах пластинки 30 (см. фиг. 2).

В показанном примере пресс имеет каркас для впрыскивания пластмассы, чтобы пресс мог применяться и для этого вещества, ему меняют инжекторную головку. В случае, когда изготавливают пресс, предназначенный только для впрыскивания суспензии, можно значительно сократить плотность пластинки 30 и сильно прижать к ней форму, что позволит, с одной стороны, приблизить затвор 9 к патрубку 20, а с другой стороны, укоротить его, чтобы сократить еще расстояние между затвором и инжекторным отверстием 5.

В варианте, показанном на фиг.3, головка 40, как по своей структуре, так и по своему функционированию, подобна головке 1 (сохранили те же ссылочные цифровые номера для подобных элементов), но затвор 9, общий для инжекторного канала 4 и канала 6, заменен разными затворами, соответственно 41 для инжекторного канала 4 и 42 для канала 6.

Поворотный затвор 41 инжекторного канала 4 имеет два положения, между которыми он содержит диаметральный участок 43. В показанной позиции затвор 41 оставляет открытым инжекторный канал 4, участок 43 которого образует часть его. Чтобы закрыть инжекторный канал 4, можно повернуть затвор 41 на 90o, как показано стрелкой 44.

Затвор 42 расположен на стыке между наклонным участком 24, вертикальным участком 23 и удлинением 22. Он имеет отрезок в форме Y с тремя положениями 44, 45 и 46. В позиции, показанной на фиг. 3 (положение впрыскивания), затвор 42 закрывает канал 6. Если поворачивают этот затвор на 90o, как показано стрелкой 47, затвор 42 будет в положении наполнения, где канал 6 питания будет открыт и сообщен с удлинением 22.

Отрезок в виде Y-затвора 42 содержит диаметральную часть 48 между положениями 44 и 45 и радиальную часть 49 между частью 48 и положением 46.

В положении наполнения участок, расположенный между положениями 46 и 45, составляет часть канала 6, часть 48 коаксиальна вертикальному отрезку 23 и удлинению 22 с положением 44 напротив удлинения 22 и положением 45 напротив осевой впадины, в то время как часть 49 коаксиальна наклонному отрезку 24 с положением 46 напротив него.

В положении впрыскивания (фиг.3) часть 48 поперечна отрезку 23 и удлинению 22 с частью 49 над участком 48.

Между затворами 41 и 42 предусмотрена передача, образованная здесь из зубчатых секторов, чтобы когда участок 43 затвора 41 составлял часть канала впрыскивания 4, затвор 42 находился в положении впрыскивания (фиг. 3), и чтобы когда затвор 41 закрывает инжекторный канал 4, затвор 42 находился в положении наполнения.

Передача между затворами 41 и 42 приспособлена для того, чтобы, когда затвор 41 повернется, как показано стрелкой 44, затвор 42 повернулся, как показано стрелкой 47 /переход из позиции впрыскивания в позицию наполнения/, и также в обратном направлении (переход из позиции наполнения в позицию впрыскивания).

Передача между затворами 41 и 42 предусмотрена для разъединения, здесь снимается штифт, который соединяет один из секторов с затвором 42, что позволяет разместить головку 40 в положение очистки, где затвор 41 находится в показанном положении, а затвор 42 в положении, в котором он оставляет открытым канал 6.

Управление затворами 41 и 42 не представлено, но оно подобно управлению затвора 9, рычаг, подобный рычагу 10, монтируется на затворе 41.

В головке 40 поршень 3 заменяется поршнем 50, который содержит на своем конце вогнутую поверхность 50' напротив инжекторного канала с выступающим участком, по меньшей мере, в нижней части.

Конец поршня 50 образует таким образом что-то вроде лопатки, которая может отскребать возможные осадки, сформированные в нижней части зоны, через которую канал 6 выходит в осевую полость.

Для того чтобы поддерживать выступающую часть в нижней части, предусмотрены средства, мешающие поршню 50 поворачиваться вокруг самого себя.

Наблюдается как в головке 1, так и в головке 40, что каждая конвергентная часть инжекторного канала имеет особенно низкую степень сужения, здесь ниже 3 мм на см осевой длины. Нужно заметить также, что части 28 и 43 затворов 9 и 41, которые образуют часть инжекторного канала 4, когда он открыт, являются конвергентными каждая инжекторному отверстию.

Нужно заметить также, что канал 6 имеет диаметр, который немного меньше диаметра камеры 2, и что он не имеет никакого сужения.

Блок 8 питания содержит бункер 51, содержащий впрыскиваемую суспензию, с мешалкой 52, которая вращается в бункере, чтобы поддерживать суспензию в однородном состоянии. Между бункером 51 и гибкой трубкой 7 предусмотрен дозирующий насос 53, который имеет цилиндр 54, разделенный на дозирующую камеру 55, в которой двигается поршень 56, и на канал 57, расположенный между камерой 55 и стыком 58 с трубкой 7, канал 59 соединяет с каналом 57 стык 60, предусмотренный для бункера.

Затвор 61, поворачивающийся в трех положениях, расположен на стыке между каналами 59 и 57. Он принимает положение впуска (фиг.4), где он соединяет дозирующую камеру 55 с каналом 59, в то время как он изолирует камеру 55 от канала 57, и положение нагнетания (фиг.5), где он соединяет камеру 55 с каналом 57, в то время как он изолирует камеру от канала 59.

Цикл работы следующий: затвор 61 размещается в положении впуска с поршнем 56 максимально продвинутым вперед (фиг. 4); поршень 56 движется назад заранее определенным способом, так что заданный объем (одна доза) суспензии, содержащейся в бункере 51, возвращается в цилиндр 54; заставляют повернуться затвор 61, чтобы его поместить в положение нагнетания (фиг.5); и заставляют двигаться поршень, чтобы нагнетать в трубку 7 названный заранее определенный объем суспензии; заставляют повернуться затвор 61, чтобы привести его в положение наполнения; и цикл начинается снова.

Наблюдается, что дозирующий насос 53 имеет структуру и функционирование, полностью подобные структуре и функционированию головки 1.

В иллюстрируемом прессе поршень 3 или 50 движется назад в фазах наполнения головки под эффектом продвижения вперед поршня 56. Можно также управлять поршнями 56 и 3 или 50, чтобы получить подобное функционирование.

Интерес использовать насос 53 заключается в том, что устраняется заполнение головки 1 или 40 всасыванием суспензии, а также устраняется риск кавитации и образования воздушных пузырьков внутри впрыскиваемой суспензии; и устраняется точное дозирование объема суспензии, который идет в инжекторную головку.

Когда не хотят осуществлять такую дозировку и когда нет риска кавитации, можно присоединять трубку 7 непосредственно к бункеру 51.

Пресс для впрыскивания, описанный выше, был выполнен специально для суспензии частиц, но он подходит и для других впрыскиваемых веществ.

Этот пресс может быть использован для применения криогенных способов впрыскивания или заливки под давлением, где затвердевание детали в форме получается замерзанием суспензии или впрыскиваемого вещества или заливки, но подходит также для других способов впрыскивания.

При этом заявленное изобретение не ограничивается описанными и представленными примерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВКИ ПРОДУКТА С УЛУЧШЕННЫМ ЗАПУСКОМ | 2018 |

|

RU2759648C2 |

| НАПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ И РАЗЛИВОЧНАЯ МАШИНА С НАПОЛНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2007 |

|

RU2407699C2 |

| ДОЗИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИИ ПОРОШКООБРАЗНОЙ СУБСТАНЦИИ | 2008 |

|

RU2468831C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА | 2020 |

|

RU2758895C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 1994 |

|

RU2129219C1 |

| ТОПЛИВНЫЙ КЛАПАН ДЛЯ ВПРЫСКИВАНИЯ ЗАПАЛЬНОГО ЖИДКОГО ТОПЛИВА И ДЛЯ ВПРЫСКИВАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В КАМЕРУ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С САМОВОСПЛАМЕНЕНИЕМ | 2014 |

|

RU2585339C2 |

| СПОСОБ ПОВЫШЕНИЯ СКОРОСТИ ВПРЫСКА УСТРОЙСТВА ДЛЯ ЛИТЬЯ ПЛАСТИКА ПОД ДАВЛЕНИЕМ | 2017 |

|

RU2736977C2 |

| Способ получения многослойных изделий со вспененным внутренним слоем и устройство для его осуществления | 1974 |

|

SU605534A3 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОПЛИВА К ФОРСУНКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2548529C1 |

| УСИЛИТЕЛЬ ДАВЛЕНИЯ ТОПЛИВА В ФОРСУНКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2544103C1 |

Изобретение относится к прессам для впрыскивания материала в форму. Литьевой пресс содержит инжекторную головку, имеющую осевую полость, канал питания и невозвратное средство в виде управляемого снаружи затвора. Осевая полость головки разделена на цилиндрическую инжекторную камеру и инжекторный канал. В инжекторной камере установлен с возможностью перемещения поршень. Инжекторный канал соединяет инжекторную камеру с инжекторным отверстием в форме. Канал питания выходит в осевую полость. Затвор установлен с возможностью углового поворота на части канала питания и на части инжекторного канала и является общим затвором для них. В режиме "заполнения" затвор установлен с возможностью перекрытия инжекторного канала и сообщения канала питания с инжекторной камерой через участки затвора. При этом поршень занимает в инжекторной камере положение, удаленное от инжекторного отверстия, для заполнения камеры материалом. В режиме "впрыска" затвор установлен с возможностью перекрытия канала питания и сообщения инжекторной камеры с инжекторным каналом через участок затвора. При этом поршень занимает положение, приближенное к инжекторному отверстию, для выдавливания материала для впрыскивания его через инжекторное отверстие. Затвор имеет возможность установки углового положения, при котором канал питания сообщен с инжекторным каналом и с инжекторной камерой через участки затвора для работы инжекторной головки в режиме "очистки". По второму варианту невозвратное средство выполнено в виде управляемых снаружи и установленных с возможностью углового поворота затворов, связанных между собой. Затворы примыкают друг к другу и расположены рядом с инжекционным отверстием. Первый и второй затворы имеют возможность установки их углового положения, при котором канал питания сообщен с инжекторной камерой через участки первого затвора, а инжекторная камера сообщена с инжекторным каналом через участок второго затвора для работы инжекторной головки в режиме "очистки". Изобретение позволяет использовать литьевой пресс для впрыскивания материалов, способных образовывать осадок. 2 с. и 15 з.п. ф-лы, 5 ил.

| СОЕДИНИТЕЛЬНЫЙ ШТЕККЕР | 2000 |

|

RU2202140C2 |

| СУКНОСУШИЛЬНЫЙ ВАЛИК | 0 |

|

SU393389A1 |

| US 3191233 A, 29.06.65 | |||

| FR 1438470 A, 25.03.65 | |||

| Устройство для формования термопластичных отливок с твердой оболочкой и ячеистым ядром | 1974 |

|

SU579877A3 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

Авторы

Даты

2000-02-20—Публикация

1993-09-08—Подача