Предлагаемый способ относится к области металлургии, а именно к методам интенсивной проработки структуры металла пластической деформацией.

Из уровня техники известны способы измельчения структуры металла, основанные на сообщении металлу большой единичной деформации, например способ прессования с выдавливанием металла в отверстие матрицы [1]. Способ позволяет деформировать как пластичные металлы и сплавы, так и малопластичные, так как пластичность материалов искусственно повышается за счет создания схемы всестороннего сжатия. Недостатком способа являются ограниченные возможности. Из-за высоких напряжений, обусловленных состоянием всестороннего сжатия, нагрузки на инструмент оказываются большими, поэтому уровень деформаций ограничен. Кроме того, высокие степени деформации здесь достигаются за счет вытягивания металла в длину при обжатии по поперечному сечению. Поэтому для сообщения металлу повышенных деформаций необходимо использовать заготовки большого поперечного сечения. Вместе с тем увеличение размера заготовок при литье ведет к увеличению зерна в слитке, поэтому итоговый результат, т.е. измельчение структуры, становится неочевиден. Это техническое противоречие устранено в способах постепенного накопления деформации в последовательных процессах обработки металлов давлением, реализующих принцип сохранения постоянным поперечного сечения заготовки по переходам деформации.

Этот принцип выполнен, например, в изобретении сотрудников УГТУ-УПИ [2], в котором предложено ковать заготовку треугольного поперечного сечения в условиях плоского напряженного состояния (без удлинения) при кантовке на заданный угол. Недостатком способа является характерная для ковки слишком жесткая схема напряженного состояния, которая может приводить к разрушению малопластичные металлы и сплавы.

Большие пластические деформации без изменения формы можно накопить также в способах закручивания заготовок в контейнере пресса, разработанных сотрудниками УГТУ-УПИ [3, 4]. Недостатком способа является ограничение угла закручивания, а значит и реальной степени деформации, поскольку внутренний сдвиг при определенной степени нагартовки заменяется скольжением на контактных поверхностях инструмента [5].

В соответствии с патентами В.Сегала [6, 7] и Уфимского государственного технического университета [8, 9] разработаны способы накопления деформаций путем многократного равноканального углового прессования (РКУП). При этом в патентах [10, 11] предложено совместить процессы РКУП и закручивания. Недостатком способов является получение заготовок ограниченных типоразмеров: сплошных полос круглого и прямоугольного сечения.

Немецкими и китайскими специалистами получен международный патент WO 2007068439 [12] на способ производства труб из меди или медных сплавов, в котором предлагается осуществлять интенсивную деформацию за счет применения метода прокатки заготовки на планетарном стане с четырьмя рабочими валками, вследствие чего удается получить проработку структуры до размера зерна 0,010…0,040 мм. Недостатком способа является необходимость применения специального оборудования.

Наиболее близким по совокупности существенных признаков к заявляемому объекту является способ волочения заготовок (прототип), описанный в справочнике [13].

Способ включает многопереходное волочение через отверстие волоки одной из мерных трубных заготовок, полученной резкой исходной длинномерной полой заготовки на мерные длины, и одновременное калибрование полости оправкой.

В этом способе накопление больших пластических деформаций достигается многократным повторением операции волочения с одновременным уменьшением наружного диаметра и толщины стенки трубы. Недостатком способа по прототипу является ограниченный уровень деформаций, сообщаемых материалу трубы. Например, мерная трубная заготовка из меди имеет исходные поперечные размеры: наружный диаметр Dн=30 мм, внутренний диаметр Dв=26 мм, толщина стенки S=2 мм [13, с.777]. Методом оправочного волочения за 7 проходов, т.е. волочением с одновременным калиброванием полости оправкой, удается получить трубу, имеющую наружный диаметр Dнк=11,8 мм, внутренний диаметр Dвк=11 мм, толщину стенки Sк=0,4 мм. Накопленный за 7 проходов коэффициент вытяжки по площади поперечного сечения при этом составляет 12,28, относительное обжатие ε=100(λ-1)/λ=92%.

По прототипу дальнейшее оправочное волочение становится невозможным из-за сложности изготовления оправок с прецизионными размерами. Таким образом, оправочное волочение заготовки по прототипу ограничено накоплением деформации до уровня относительного обжатия 92%, т.е. недостатком прототипа является ограниченный уровень пластической деформации.

Технической задачей, поставленной перед настоящим техническим решением, является повышение уровня пластической деформации, достигаемой в технологическом процессе оправочного волочения.

Предлагаемый способ волочения заготовок включает резку исходной длинномерной полой заготовки на мерные длины с получением мерных трубных заготовок исходных поперечных размеров, многопереходное волочение одной из мерных трубных заготовок через отверстие волоки и одновременное калибрование полости оправкой.

Способ отличается тем, что в первом переходе протягивают мерную трубную заготовку исходных поперечных размеров с получением трубы первого перехода внешним диаметром, составляющим 97…100% от внутреннего диаметра мерной трубной заготовки исходных поперечных размеров.

Полученную трубу первого перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и протягивают с получением трубы второго перехода, имеющей поперечные размеры трубы первого перехода, полученную трубу второго перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и цикл повторяют.

Если труба первого перехода имеет внешний диаметр, составляющий менее 97% от внутреннего диаметра заготовки исходных поперечных размеров, то не удается обеспечить обжатие стенки трубы. Если труба первого перехода имеет внешний диаметр, составляющий более 100% от внутреннего диаметра заготовки исходных поперечных размеров, то не удается вставить трубу первого перехода в полость заготовки исходных поперечных размеров.

Способ отличается тем, что между переходами осуществляют правку труб. При недостаточно хорошей настройке инструмента или наличии анизотропии свойств труба после волочения может иметь остаточную кривизну, правка трубы позволяет восстановить ее прямолинейность и легкость задачи в полость заготовки исходных поперечных размеров.

Способ отличается тем, что между переходами осуществляют отжиг труб. Наличие отжига позволяет при необходимости восстановить уровень пластических свойств материала. При этом процессы рекристаллизации позволяют уменьшить размер зерен, т.е. сделать структуру материала более однородной.

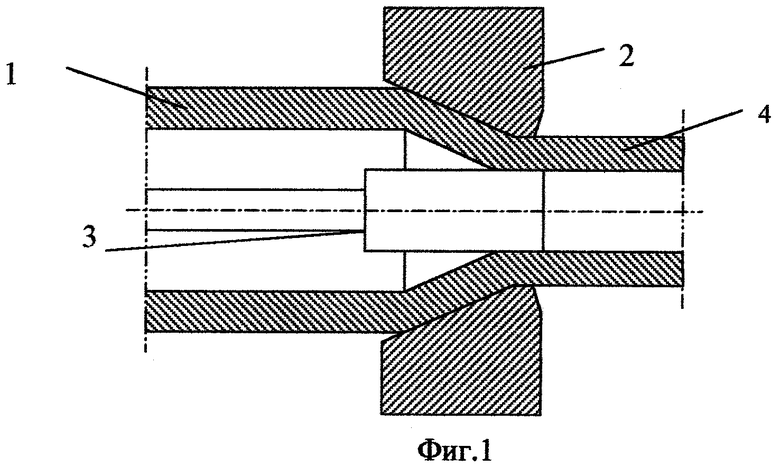

На фиг.1 изображена схема осуществления способа на стадии волочения одной из мерных трубных заготовок через отверстие волоки и одновременного калибрования полости оправкой.

На фиг.2 изображена схема осуществления способа на стадии получения трубы второго перехода.

Способ осуществляется следующим образом. Исходную длинномерную полую заготовку режут на мерные длины с получением мерных трубных заготовок исходных поперечных размеров.

Первую мерную трубную заготовку 1 (фиг.1) протягивают через отверстие волоки 2 и одновременно калибруют ее полость оправкой 3. Получают трубу первого перехода 4 внешним диаметром, составляющим 97…100% от внутреннего диаметра мерной трубной заготовки 1 исходных поперечных размеров.

Полученную трубу первого перехода 4 (фиг.2) помещают в полость другой мерной трубной заготовки 5 исходных поперечных размеров и протягивают с получением поперечных размеров трубы первого перехода, состоящей из двух слоев - наружного 6 и внутреннего 7. Полученную трубу второго перехода вновь помещают в полость мерной трубной заготовки исходных поперечных размеров и цикл повторяют.

Пример 1 (прототип). Мерная трубная заготовка из меди имеет исходные поперечные размеры: наружный диаметр Dн0=30 мм, внутренний диаметр Dв0=26 мм, толщина стенки S0=2 мм [13, с.777]. По прототипу во втором проходе волочения получают заготовку размерами: наружный диаметр Dн1=26,1 мм, внутренний диаметр Dв1=23 мм, толщина стенки S1=1,55 мм (табл.1). Отношение Dн1/Dв0 оказалось равным 1,004, т.е. труба первого перехода характеризуется внешним диаметром, составляющим 100,4% от внутреннего диаметра мерной трубной заготовки исходных поперечных размеров. Ее не удается поместить в полость заготовки исходных поперечных размеров, поэтому дальнейшие действия по предлагаемому способу становятся не осуществимы.

Пример 2. По предлагаемому способу обеспечим выполнение условия Dн1/Dв0=1 (табл.1). Такую заготовку можно разместить в полости исходной заготовки, для этого пришлось увеличить диаметр полости исходной заготовки Dв0, что привело к незначительному снижению коэффициента вытяжки по стенке λст и незначительному снижению коэффициента вытяжки по площади λ.

Пример 3. Уменьшение показателя Dн1/Dв0=0,989 достигнуто за счет дополнительного увеличения диаметра Dв0 до 26,4 мм, при этом облегчена сборка заготовок за счет появления зазора между поверхностями. Произошло снижение коэффициента вытяжки по стенке до 1,16, а по диаметру коэффициент вытяжки увеличился до 1,15. Коэффициент вытяжки по площади снизился до 1,33, что является приемлемым показателем для процесса оправочного волочения.

Пример 4. Значение показателя Dн1/Dв0=0,970 достигнуто за счет дополнительного увеличения диаметра Dв0 до 26,9 мм, при этом коэффициент вытяжки по площади составил величину 1,16, что является также приемлемым показателем.

Пример 5. Значение показателя Dн1/Dв0=0,949 достигнуто за счет дополнительного увеличения диаметра Dв0 до 27,5 мм. Как видно из таблицы, коэффициент вытяжки по стенке оказался меньше единицы, что говорит об отсутствии обжатия по стенке. Такой режим волочения приводит к невозможности контролирования состояния внутренней поверхности, а также к ухудшению напряженного состояния из-за отсутствия подпора течению металла со стороны оправки, поэтому значение показателя Dн1/Dв0=0,949 следует считать запредельным.

Таким образом, труба первого перехода должна быть получена с внешним диаметром, составляющим 97…100% от внутреннего диаметра мерной трубной заготовки исходных поперечных размеров.

По мере необходимости по маршруту волочения осуществляют правку

и/или отжиг заготовок.

Технический результат заключается в повышении уровня пластической деформации, достигаемой в технологическом процессе справочного волочения, что доказывается следующими расчетами.

В предлагаемом способе при каждом последующем волочении труба, размещаемая в полости мерной трубной заготовки исходных поперечных размеров, получает в дополнение к предыдущей накопленной деформации дополнительную нагартовку. В табл.2 выполнен расчет показателей деформации трубы, размещаемой в полости мерной трубной заготовки исходных поперечных размеров, для условий примера 3. При этом определены по номерам переходов следующие величины: накопленный коэффициент вытяжки λi, относительное обжатие εi=100(λi-1)λi, логарифмическая степень деформации еi=ln(λi), толщина стенки si=si-1/λст в микрометрах первоначальной заготовки исходных поперечных размеров.

Как видно из таблицы, за 23 прохода оправочного волочения удалось получить значение относительного обжатия 99,9%, что выше аналогичного показателя 92% по прототипу.

В предлагаемом способе достигнуто значение логарифмической степени деформации 6,6, что выше значения 2,5 по прототипу в 2,6 раза. Толщина стенки трубы, размещаемой в полости мерной трубной заготовки исходных поперечных размеров, доведена до 0,185 нанометров. Понятно, что размер зерна в металле не может превысить размера самой заготовки, поэтому структура такого металла оказывается сформирована на уровне нанотехнологий.

Источники информации

1. Перлин И.Л., Райтбарг Л.Х. Теория прессования металлов. М.: Металлургия, 1975. 447 с.

2. Патент RU 2326749. Способ ковки длинномерных заготовок. Ю.Н.Логинов, В.В.Котов; заявитель УГТУ-УПИ. Опубл. 20.06.08. IPC B21J 5/02, B21J 13/02.

3. А.с. СССР №1315134. Способ изготовления заготовок из металлических порошков. /Ю.Н.Логинов, А.А.Богатов. Заявитель УПИ. Опубл. 07.06.88. IPC B22F 3/02.

4. А.с. СССР №1690946. Способ прессования цилиндрических заготовок из металлических порошков. А.А. Богатов, Ю.Н.Логинов, Н.Н.Загиров и др. Заявитель УПИ. Опубл. 15.11.91. IPC B22F 3/02.

5. Логинов Ю.Н., Богатов А.А. Пластическая деформация без изменения формы / Обработка легких и специальных сплавов. М.: ВИЛС, 1996. С.271-279.

6. Патент US2002007880. Methods for controlling the texture of alloys utilizing equal channel angular extrusion. SEGAL VLADIMIR; WILLETT WILLIAM B; FERRASSE STEPHANE. Publ. 24.01.02 IPC B21C 23/00; B22D 7/00; C22F 1/00; C22F 1/04; C23C 14/34; B21C 23/00

7. Патент US5850755 Method and apparatus for intensive plastic deformation of flat billets. SEGAL VLADIMIR. Publ. 22.12.98. B21C 23/00; C22F 1/00; C22F 1/04

8. Патент RU2285738. Способ термомеханической обработки двухфазных титановых сплавов/ Н.Г.Баушев, Г.И.Рааб, Л.Р.Саитова и др. Заявитель Уфимский государственный авиационный технический университет. Опубл. 20.10.06. IPC C22F 1/18, B21J 5/00.

9. Патент RU 2139164. Способ деформирования заготовок в пересекающихся каналах / В.Н.Слобода, Р.З.Валиев, Г.И.Рааб и др. Заявитель Уфимский государственный авиационный технический университет. Опубл. 10.10.99. IPC B21J 5/00, C21D 7/00.

10. Патент RU 2240197. Способ комбинированной интенсивной деформации заготовок. / Р.З.Валиев, Х.Ш.Салимгареев, Г.И.Рааб и др. Заявитель Уфимский государственный авиационный технический университет. Опубл. 20.11.04. IPC B21J 5/00.

11. Патент RU 2188091. Устройство для обработки материалов давлением / Р.З.Валиев, Х.Ш.Салимгареев. Заявитель Уфимский государственный авиационный технический университет. Опубл. 27.08.02. IPC B21C 25/00.

12. Патент WO 2007068439. Method for manufacturing a tube of copper or copper alloy / BINDERNAGEL ALI, TEYKE ROETGER LOTHAR, ZHIBIN WANG, XIGANG ZHANG. Заявители KOCKS TECHNIK GMBH & CO KG [DE]; GOLDEN DRAGON PRECISE COPPER T [CN]; Опубл. 21.06.07. IPC B21B 23/00; B21C 1/22.

13. Обработка цветных металлов и сплавов: Справочник. / А.П.Смирягин, Н.З. Днестровский, А.Д.Ландихов и др. Под ред. Л.Е.Миллера. М.: Металлургиздат, 1961. 872 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2009 |

|

RU2443493C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПОЛОЙ ЗАГОТОВКИ | 2014 |

|

RU2572682C2 |

| Способ упрочнения пластической деформацией проволоки | 2018 |

|

RU2709554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| Способ изготовления продольных рифлей на внешней поверхности цилиндрической оболочки | 2024 |

|

RU2839226C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2024 |

|

RU2840472C1 |

Изобретение относится к области металлургии, а именно к методам интенсивной проработки структуры металла пластической деформацией. Способ включает многопереходное волочение через отверстие волоки одной из мерных трубных заготовок, полученной резкой исходной длинномерной полой заготовки на мерные длины, и одновременное калибрование полости оправкой. В первом переходе протягивают мерную трубную заготовку исходных поперечных размеров с получением трубы первого перехода, внешний диаметр которой составляет 97-100% от внутреннего диаметра мерной трубной заготовки исходных поперечных размеров. Полученную трубу первого перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и протягивают с получением трубы второго перехода, имеющей поперечные размеры трубы первого перехода. Полученную трубу второго перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и цикл повторяют. В результате обеспечивается повышение уровня пластической деформации. 2 з.п. ф-лы, 2 ил., 2 табл., 5 пр.

1. Способ волочения заготовок, включающий многопереходное волочение через отверстие волоки одной из мерных трубных заготовок, полученной резкой исходной длинномерной полой заготовки на мерные длины, и одновременное калибрование полости оправкой, отличающийся тем, что в первом переходе протягивают мерную трубную заготовку исходных поперечных размеров с получением трубы первого перехода, внешний диаметр которой составляет 97-100% от внутреннего диаметра мерной трубной заготовки исходных поперечных размеров, полученную трубу первого перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и протягивают с получением трубы второго перехода, имеющей поперечные размеры трубы первого перехода, полученную трубу второго перехода помещают в полость мерной трубной заготовки исходных поперечных размеров и цикл повторяют.

2. Способ по п.1, отличающийся тем, что между переходами осуществляют правку труб.

3. Способ по п.1, отличающийся тем, что между переходами осуществляют отжиг труб.

| СМИРЯГИН А.П | |||

| и др | |||

| Справочник по обработке цветных металлов и сплавов | |||

| /Под ред | |||

| Л.Е.Миллера | |||

| - М.: Металлургиздат, 1961, с.752, с.756, с.777 и с.788 | |||

| WO 2007068439 А1, 21.06.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| DE 3805628 A, 22.09.1988 | |||

| US 5400633 A1, 28.03.1995. | |||

Авторы

Даты

2013-02-27—Публикация

2009-01-27—Подача