Изобретение относится к нефтепереработке, а именно к получению малосернистого сырья для нефтеперерабатывающей и нефтехимической промышленности.

Уровень и масштабы использования природного углеводородного сырья в значительной мере определяются содержанием в нем примесей неуглеводородных соединений, в частности сернистых (сероводород, меркаптаны, элементарная сера).

Газоконденсаты Южно-Балыкского, Сургутского и других месторождений Западной Сибири отличаются повышенным содержанием соединений серы, качественным составом последних и повышенной коррозионной активностью.

Отстабилизированные газоконденсаты (после удаления из них легких углеводородных фракций (C1-C4), сероводорода и легколетучих примесей) содержат 0,05-0,5 мас. % серосодержащих примесей, представляющих смесь меркаптанов и свободной серы.

Очистка газоконденсатов от серосодержащих примесей обеспечивает сохранность от коррозии транспортирующего и перерабатывающего оборудования, а также высокое качество получаемых из них продуктов.

Известен способ гидрообессеривания высокосернистого углеводородного сырья с использованием катализаторов, повышающих эффективность очистки (патент СССР 1785524, C 10 G 45/02, заявл. 25.06.90, опубл. 30.12.92).

Способ энергоемок, обеспечивает почти полное удаление меркаптановой серы, количественное содержание свободной серы остается на исходном уровне, и для получения из газоконденсата качественных продуктов он требует дополнительной очистки другими методами.

Известен способ очистки углеводородных жидкостей от сернистых соединений на молекулярных ситах, например на синтетических цеолитах (Инженер-нефтяник, М. , 1972, N 1, с. 101). Способ обеспечивает высокую степень очистки, oдновременную осушку от влаги, не требует высоких эксплуатационных затрат. Однако при большом количестве серосодержащих примесей - более 0,2 мас.% требуется предварительная "грубая очистка", например гидрообессериванием.

Широко используется на практике способ сероочистки жидкого углеводородного сырья с использованием каустической соды. Способ требует большого расхода реагента (до 5 кг/т) при степени очистки от меркаптанов до 0,02%, повышение степени очистки в два раза требует удвоенного количества реагента. Добавление к раствору соды катализаторов типа фталоциановых соединений повышает степень очистки сырья от меркаптановых соединений до остаточного их содержания 0,005 мас.%, а расход соды снижает до 0,1 кг/т (Везевич Э., Валет А. V Международный нефтяной конгресс.- М.: Химия, 1961, с. 83).

Однако способ не обеспечивает очистки сырья от несвязанной в соединения серы, недостаточна степень очистки от меркаптанов.

Проблематичен вопрос регенерации соды, а сброс ее растворов приводит к загрязнению почв и водоемов.

Способ очистки углеводородного сырья по Мероксу, включающий его обработку раствором щелочи с добавлением активных катализаторов типа хелатных соединений, позволяет достичь высокой степени очистки от меркаптанов - до 0,0005-0,0011 мас.% при малом расходе соды (0,02 г/100 м3) и ее полной регенерации, исключив загрязнение окружающей среды (Инженер-нефтяник, М., 1972, N 10, c. 80]. Однако способ практически используется для сырья, содержащего не более 0,05 мас. % меркаптановых соединений и не обеспечивает удаления свободной серы.

Наиболее близким по технической сущности к заявляемому является способ очистки газоконденсатов от меркаптанов путем обработки органическим кислородсодержащим агентом с образованием не растворимых в конденсате соединений с последующим выделением очищенного продукта известными методами (перегонкой, фильтрацией или декантацией) (a.c. CCCP 1810377, C 10 G 29/30, заявл. 09.04.91, опубл. 23.04.93).

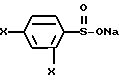

В качестве органического соединения используют натриевую соль арилсульфиновой кислоты формулы

где X - H, Cl, CH3 в количестве 6,24-10 мас.% в расчете на исходное сырье.

Обработку газоконденсата реагентом проводят, перемешивая в течение 1-2 ч при комнатной температуре.

Недостатком способа является индифферентность используемого реагента к свободной сере - ее количество после очистки остается на исходном уровне, а также большой расход реагента.

Наличие свободной серы в очищенном сырье сохраняет его высокую коррозионную активность и ухудшает качество получаемых из него продуктов, так как элементарная сера при переработке газоконденсата переходит в них количественно.

Целью изобретения является повышение эффективности очистки газоконденсата от серосодержащих примесей, повышение качества и снижение коррозионной активности газоконденсата.

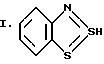

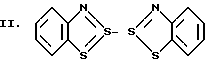

Указанная цель достигается тем, что очистку газоконденсатов от серосодержащих продуктов проводят путем обработки их 2-меркаптобензотиазолом (соединение I) или его димером - ди(2-бензотиазолил)дисульфидом (соединение II) формулы

Обработку проводят при комнатной температуре, перемешивая в течение 3-5 ч.

Количество реагента составляет 0,01-0,03 мас.% в расчете на исходный конденсат.

Продукт взаимодействия меркаптанов и серы с соединениями I и II выпадает в осадок, очищенный газоконденсат отделяют известными методами - перегонкой, фильтрацией или декантацией.

Неожиданно оказалось, что обработка стабильного газоконденсата 2-меркаптобензотиазолом или его димером в заявляемых условиях позволяет очистить газоконденсат от всех присутствующих серосодержащих примесей, включая свободную серу, практически до полного их отсутствия, тем самым повысить качество получаемых из него при переработке продуктов и обеспечить его индифферентность в коррозионном плане.

Наличие в отстабилизированных газоконденсатах свободной, не связанной в химические соединения серы подтверждают испытания на медной пластинке (Кузнецов A. B., Кульчев M.A. Практикум по топливу и смазочным материалам.- М. : Агропромиздат, 1987, с. 49). Помещенная в газоконденсат, очищенный от меркаптановой серы, медная пластинка в течение 3 ч при 100oC покрывается налетом от темно-серого до черного цвета при содержании свободной серы в количестве 0,02-0,3 мас.%.

Подобные результаты испытаний на медной пластинке показывают контрольные пробы на основе очищенного полностью от серосодержащих соединений газоконденсата и введенных в него расчетных количеств элементарной серы (от 0,01 до 0,3 мас.%).

По мнению авторов, свободная сера в газоконденсате находится как в мономерной, так и в полимерной формах.

Авторы предполагают, что реакция связывания свободной и меркаптановой серы реагентами очистки I и II протекает через промежуточные регенерирующиеся в ходе реакции комплексные соединения с образованием конечных, выпадающих в осадок продуктов взаимодействия.

Подтверждением возможности такого механизма реакции служит неэквимолярность расхода реагента по отношению к серосодержащим примесям.

Преимуществом заявляемого способа является высокая степень очистки газоконденсата от серосодержащих примесей, в том числе и от свободной серы, простота и технологичность процесса, низкий расход реагентов очистки.

Практически способ осуществляется следующим образом.

Отстабилизированный газоконденсат (после удаления легких углеводородных фракций C1-C4 и легколетучих примесей, в том числе и некоторых серосодержащих) с остаточным содержанием общей серы в количестве 0,05-0,5 мас.% помещают в емкость с мешалкой и обратным холодильником, добавляют 2-меркаптобензотиазол, или его димер - ди(2-бензотиазолил)дисульфид в количестве 0,01-0,03 мас.% в расчете на исходный конденсат и перемешивают при комнатной температуре в течение 3-5 ч. Затем газоконденсат отделяют перегонкой, фильтрацией или декантацией. Газоконденсаты с высокой конечной температурой кипения типа газоконденсата Уренгойского месторождения технологически проще выделять декантацией или фильтрацией от образовавшегося осадка. Указанные соотношения реагентов и газоконденсата являются оптимальными для заявляемого способа. Так, при содержании их в количестве менее 0,01 мас.% не достигают полной очистки газоконденсата от серосодержащих примесей, увеличение их содержания более 0,03 мас.% нецелесообразно при практически полной очистке при верхнем заявляемом содержании реагента.

Наличие общей серы в газоконденсате определяют по ГОСТ 19121-73, меркаптановой - по ГОСТ 17323-71, свободной серы - по разности концентраций между общей и меркаптановой серой.

Наличие или отсутствие свободной серы в газоконденсате определяют качественными реакциями на медной пластинке (Кузнецов A.B., Kульчев M.A. Практикум по топливу и смазочным материалам.- М.: Агропромиздат, 1987, с. 49-50 или ГОСТ 6321-69) после удаления из них меркаптанов.

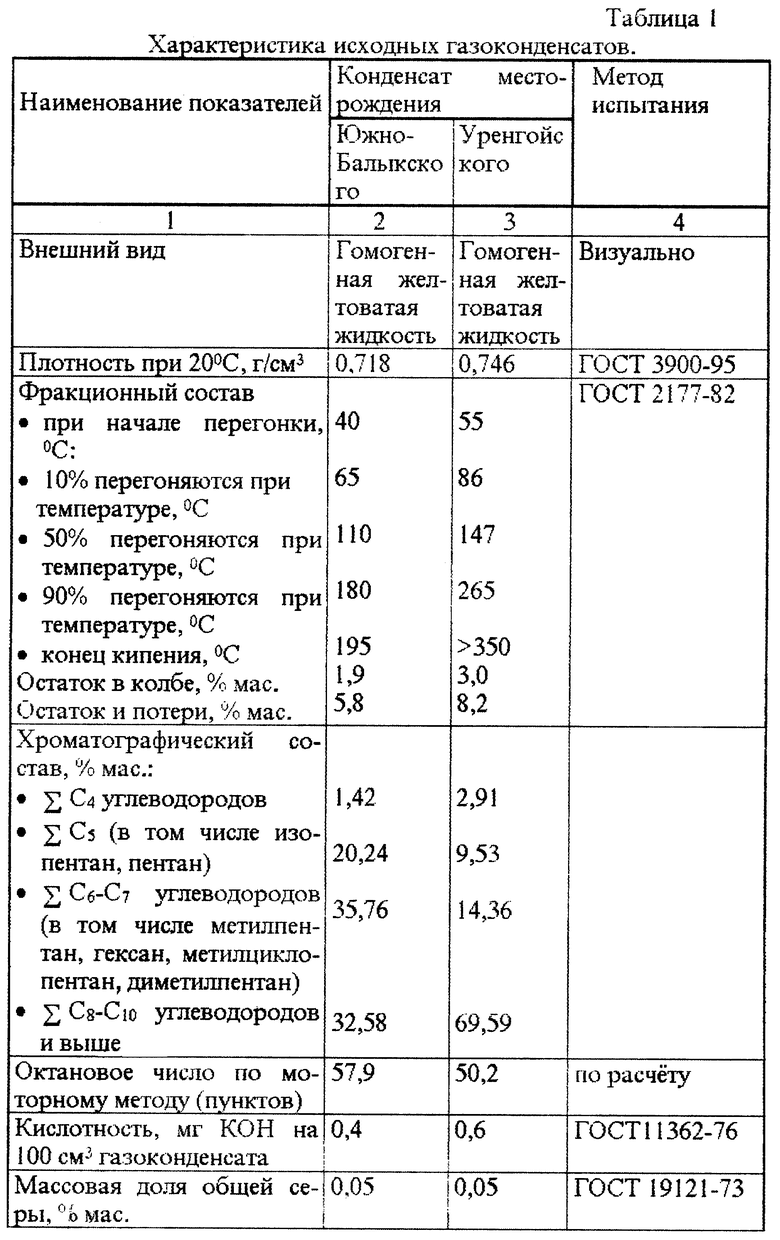

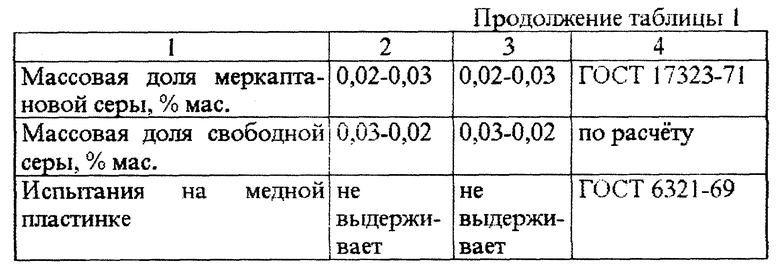

Характеристики используемых для очистки по заявляемому способу газоконденсатов Южно-Балыкского и Уренгойского месторождений приведены в табл. 1.

Используемый для приготовления проб этилмеркаптан соответствует МРТУ 6-02-511-69, элементарная сера - ГОСТ 127-76. Используемый в качестве реагента очистки 2-меркаптобензотиазол соответствует ГОСТ 739-74, ди(2-бензотиазолил)сульфид - ГОСТ 7087-75.

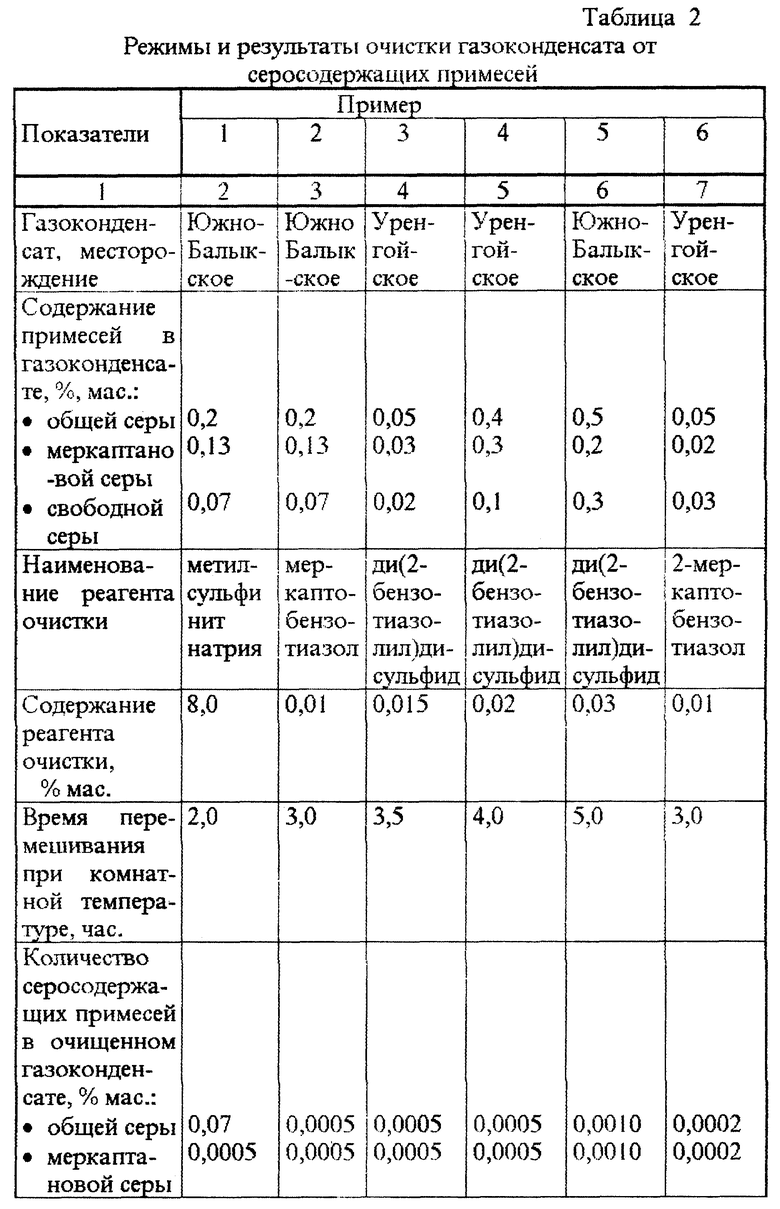

Ниже приводятся примеры практического выполнения способа очистки газоконденсата от серосодержащих примесей по прототипу и заявляемому способу.

Пример 1 (по прототипу).

100 г стабильного газоконденсата Южно-Балыкского месторождения (табл. 1), содержащего 0,20% общей серы, в том числе 0,13 мас.% меркаптановой и 0,07 мас.% свободной серы, помещают в колбу с обратным холодильником и мешалкой. Добавляют 8,0 г метилсульфината натрия и перемешивают при комнатной температуре в течение 2 ч. После отстоя газоконденсат декантируют с промывкой осадка 100 г гептана.

Содержание общей серы в очищенном газоконденсате составляет 0,07 мас.% (анализ по ГОСТ 19121-73), меркаптановой серы - 0,0005 мас.% (ГОСТ 17123-71), элементарной серы (по разности концентраций) - 0,0695 мас.% (табл.2).

Медная пластинка, помещенная в газоконденсат на 3 ч при 100oC, покрылась черным налетом, то есть газоконденсат испытания не выдерживает из-за наличия в нем активного корродирующего агента.

Пример 2.

100 г газоконденсата по примеру 1 помещают в колбу с обратным холодильником и мешалкой. Добавляют 0,01 г 2-меркаптобензотиазола (ГОСТ 739-74) и перемешивают при комнатной температуре в течение 3 ч. Очищенный газоконденсат отделяют декантацией по примеру 1.

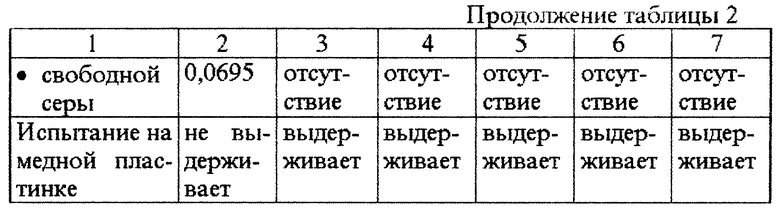

Содержание общей серы в газоконденсате после очистки - 0,0005 мас.%, меркаптановой - 0,0005 мас.%, свободной - отсутствие (табл. 2).

Испытания на медной пластинке газоконденсат выдерживает - после погружения в него в течение 3 ч при 100oC пластинка не изменяет цвета.

Пример 3.

100 г газоконденсата Уренгойского месторождения (табл. 1) с содержанием общей серы 0,05 мас.%, в том числе меркаптановой - 0,03 мас.%, подвергают очистке по примеру 2 с использованием в качестве реагента 0,015 мас.% ди(2-бензотиазолил)дисульфида и перемешиванием в течение 3 ч при комнатной температуре. Очищенный газоконденсат фильтруют от осадка с промывкой последнего 100 г гептана.

Результаты очистки приведены в табл. 2.

Пример 4.

100 г газоконденсата по примеру 3 с содержанием общей серы 0,4 мас.%, в том числе меркаптановой - 0,3 мас.%, подвергают очистке по примеру 3 с использованием в качестве реагента 0,02 мас.% ди(2-бензотиазолил)дисульфида с перемешиванием при комнатной температуре в течение 4 ч. Очищенный конденсат отфильтровывают с промывкой осадка на фильтре 100 г гептана.

Результаты очистки приведены в табл. 2.

Пример 5.

100 г газоконденсата по примеру 1 с содержанием общей серы 0,5 мас.%, в том числе меркаптановой - 0,2 мас.%, подвергают очистке по примеру 2 с использованием в качестве реагента 0,03 мас.% ди(2-бензотиазолил)дисульфида, перемешивая в течение 5 ч при комнатной температуре.

Газоконденсат отгоняют в интервале температур 40-195oC.

Результаты очистки представлены в табл. 2.

Пример 6.

100 г газоконденсата по примеру 3, содержащего 0,05 мас.% общей серы, в том числе 0,02 мас.% меркаптановой серы, подвергают очистке по примеру 2 с добавлением в него 0,01 мас.% 2-меркаптобензотиазола, перемешивая при комнатной температуре в течение 3 ч.

Очищенный газоконденсат отделяют фильтрацией по примеру 3.

Результаты очистки представлены в табл. 2.

Анализ результатов очистки по заявляемому способу подтверждает его эффективность, показывает, что с использованием 2-меркаптобензотиазола или ди(2-бензотиазолил)дисульфида в качестве реагентов очистки газоконденсатов, содержащих меркаптановую и свободную серу в суммарном количестве до 0,5 мас. %, достигается практически полная очистка их от вышеуказанных примесей; газоконденсат освобождается от активных серосодержащих примесей, вызывающих в случае их наличия в газоконденсате коррозию оборудования при его транспортировке, хранении и переработке и ухудшающих качество получаемых из него продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И ИХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 1996 |

|

RU2121492C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЕПРОДУКТОВ ОТ СЕРОВОДОРОДА И/ИЛИ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2000 |

|

RU2216568C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1996 |

|

RU2107085C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1996 |

|

RU2121491C1 |

| Способ очистки углеводородного сырья от серосодержащих соединений | 1989 |

|

SU1744096A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1999 |

|

RU2202595C2 |

| СПОСОБ ОЧИСТКИ ГАЗОКОНДЕНСАТА, НЕФТИ И НЕФТЕПРОДУКТОВ ОТ СЕРОВОДОРОДА | 1997 |

|

RU2119526C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

Изобретение относится к нефтепереработке, в частности к получению малосернистого сырья для нефтеперерабатывающей и нефтехимической промышленности. Описывается способ очистки газоконденсатов от серосодержащих примесей обработкой 2-меркаптобензотиазолом или его димером - ди(2-бензотиазолил)дисульфидом в количестве 0,01-0,03 мас.% на исходный газоконденсат. 2 табл.

Способ очистки газоконденсатов от серосодержащих примесей путем обработки органическим реагентом с последующим выделением очищенного продукта, отличающийся тем, что в качестве реагента используют 2-меркаптобензотиазол или его димер - ди(2-бензотиазолил)дисульфид в количестве 0,01 - 0,03 мас.% на исходный газоконденсат.

| Способ очистки газоконденсатов от меркаптанов | 1991 |

|

SU1810377A1 |

| US 5213680 A, 25.05.93 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-04-27—Публикация

1999-05-07—Подача