Изобретение относится к нефтехимии, в частности к способам дезодорирующей очистки сернистых нефтей, газоконденсатов и их смесей от сероводорода, меркаптанов, и может быть использовано в нефтегазодобывающей промышленности.

Известен способ очистки нефти, газоконденсата от сероводорода и меркаптанов путем обработки исходного сырья эффективным количеством гексаметилентетрамина при температуре 100-350oF. При этом эффективное количество гексаметилентетрамина прямо пропорционально содержанию сероводорода и меркаптанов в исходном сырье и составляет от 10 до 10000 ррm (пат. США 5213680, 1993г.).

Недостатками данного способа являются низкая степень очистки сырья от сероводорода и меркаптанов и значительные энергозатраты из-за необходимости проведения процесса при повышенных температурах, что связано с низкой реакционной способностью гексаметилентетрамина по отношению к сероводороду и меркаптанам при обычных температурах.

Разработан также и внедрен в нефтедобывающей промышленности новый процесс очистки нефти, газоконденсата от сероводорода и низкомолекулярных меркаптанов, включающий предварительное защелачивание исходного сырья 1%-ным водным раствором едкого натра для селективного экстракционного извлечения содержащихся сероводорода и нафтеновых кислот, выделение и последующую обработку частично очищенного сырья кислородом воздуха и катализаторным комплексом, представляющим собой 10-20%-ный водный раствор едкого натра и 0,005% фталоцианинового катализатора ИВКАЗ, при 50-60oC и давлении около 1,2 МПа для каталитического окисления легких меркаптанов до ди- сульфидов, отделение очищенного сырья от катализаторного комплекса отстаиванием и возврат последнего на стадию окислительной очистки сырья от меркаптанов (ж. "Химия и технология топлив и масел", 1996 г., 6, с.11-12).

Данный процесс обеспечивает достаточно высокую степень очистки сырья от сероводорода, легких меркаптанов и получение дезодорированной нефти.

Недостатками указанного процесса являются его многостадийность, дефицитность и высокая стоимость применяемого фталоцианинового катализатора ИВКАЗ и большой расход едкого натра на очистку сырья от сероводорода и нафтеновых кислот, особенно при очистке сырья с высоким содержанием сероводорода, а также образование значительных объемов токсичных сернисто-щелочных стоков, требующих последующего обезвреживания или утилизации. Кроме того, этот процесс не может быть практически использован для очистки тяжелых высокосернистых нефтей из-за образования стойких трудноразрушаемых эмульсий нефти с применяемыми растворами щелочи и катализаторного комплекса.

Наиболее близким к предлагаемому изобретению является способ очистки нефти и газоконденсата от сероводорода и легких меркаптанов путем их окисления кислородом воздуха, взятым из расчета 0,1-0,15 нм3 воздуха на 1 моль сероводорода и меркаптанов С1-С3, при 10-65oС, давлении 0,2-1,5 МПа и в течение 15-180 мин в присутствии в качестве катализатора моноэтаноламина, взятого в количестве 0,01-0,1 мас.%. При этом для ускорения реакции демеркаптанизации в нефть или газоконденсат дополнительно вводят элементную серу в количестве 0,05-0,2 мас.%. Кроме того, процесс проводят в присутствии фталоцианинового катализатора, например дисульфофталоцианина или дихлордиоксидисульфофталоцианина кобальта, взятого в количестве 0,05-1,0 г на 1 т нефти или газоконденсата (пат. РФ 2114896, C 10 G 27/04, 1998 г.).

Указанный способ обеспечивает достаточно высокую степень очистки сырья от сероводорода.

Однако недостатком данного способа является недостаточно высокая степень очистки сырья от токсичных меркаптанов, что связано с низкой каталитической активностью применяемого моноэтаноламина в реакции демеркаптанизации. Кроме того, предпочтительный вариант проведения процесса указанным способом предусматривает применение в качестве катализатора окисления дефицитного и дорогостоящего фталоцианина кобальта, что приводит к удорожанию процесса очистки.

Задачей изобретения является повышение степени очистки сырья от меркаптанов, а также расширение ассортимента доступных и активных катализаторов процесса окислительной очистки нефти, газоконденсата от сероводорода и меркаптанов.

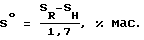

Согласно изобретению названный технический результат достигается описываемым способом очистки нефти, газоконденсата от сероводорода и меркаптанов путем их окисления кислородом воздуха при температуре 10-65oC и давлении не менее 0,2 МПа в присутствии аминосоединения в качестве катализатора, в котором в качестве последнего используют вторичный или третичный алкиламин, или третичный алканоламин, или их смеси в количестве 0,01-0,2 мас.% в расчете на исходное сырье. При этом в качестве вторичного и третичного алкиламина преимущественно применяют ди- и триалкиламины С1-С4, а в качестве третичного алканоламина - триэтаноламин, метилдиэтаноламин или их смеси. Кроме того, при очистке сырья, содержащего меркаптановую и сероводородную серу в соотношении SR:SH более 1, в нефть или газоконденсат предварительно вводят элементную серу в количестве, определяемом по формуле:

где So - количество вводимой элементной серы, мас.%;

SR и SH - содержание меркаптановой и сероводородной серы в исходном сырье соответственно, мас.%;

1,7 - стехиометрический коэффициент реакции демеркаптанизации сырья.

При этом расчетное количество элементной серы преимущественно вводят в исходное сырье в растворенном состоянии в виде раствора в нефти, газоконденсате и/или в применяемом триалкиламине, триалканоламине.

Кроме того, для ускорения окисления сероводорода в исходное сырье с высоким содержанием сероводорода дополнительно вводят комплекс трехвалентного железа с динатриевой солью этилендиаминтетрауксусной кислоты или комплекс двухвалентного кобальта с полифосфатом, предпочтительно с пирофосфатом из расчета 0,05-3,0 г комплекса на 1 т нефти или газоконденсата. При этом указанные комплексы предпочтительно вводят в исходное сырье в виде водного или водно-щелочного раствора с рН не более 10. Причем в последнем случае в качестве щелочного агента водно-щелочного раствора комплекса преимущественно используют водорастворимое аминосоединение, предпочтительно ди-, триэтаноламин, метилдиэтаноламин или их смеси.

Воздух на окисление предпочтительно берут из расчета 1,1-1,6 моль кислорода на 1 моль сероводородной и меркаптановой серы, и процесс проводят при давлении 0,3-3 МПа.

Отличительными признаками предлагаемого способа являются использование именно вторичных и/или третичных алкиламинов и третичных алканоламинов, преимущественно вышеуказанных ди-, триалкиламинов и триэтаноламина, в качестве катализаторов окисления сероводорода, меркаптанов кислородом и серой в среде нефти и газоконденсата, а также предварительное введение в исходное сырье элементной серы в найденном оптимальном количестве, определяемом по вышеуказанной экспериментально установленной формуле, учитывающей соотношения меркаптановой и сероводородной серы в исходном сырье, стехиометрию протекающих реакций окисления и образующихся продуктов их окисления кислородом воздуха и элементной серой. Дополнительным отличительным признаком является использование более доступных и дешевых комплексов железа или кобальта взамен дефицитных фталоцианиновых катализаторов.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники в данной области, т.к. они в литературе не описаны и позволяют повысить степень очистки нефти, газоконденсата от меркаптанов при сохранении степени очистки сырья от сероводорода на высоком уровне, исключить применение в процессе дефицитного, дорогостоящего фталоцианинового катализатора и тем самым удешевить процесс очистки, а также расширить ассортимент применяемых катализаторов.

Необходимость и целесообразность использования в качестве аминосоединения именно вторичного, третичного алкиламина или третичного алканоламина обусловлены их значительно более высокой каталитической активностью одновременно в реакциях окисления сероводорода кислородом воздуха и меркаптанов элементной серой. Причем, как показали результаты проведенных кинетических исследований, наиболее высокой каталитической активностью обладают третичные алкиламины С1-С4, а также триэтаноламин. При этом они обеспечивают селективное окисление сероводорода до элементной серы, в результате чего достигается повышение степени очистки сырья от меркаптанов при идентичных условиях по сравнению с применением в качестве катализатора первичного амина, в частности моноэтаоламина. Это объясняется тем, что первичные амины, в т.ч. и МЭА, уже при обычных температурах /20-50oС/ активно реагируют с элементной серой, в т.ч. в присутствии сероводорода, с образованием различных полисульфидов, а в присутствии воды и тиосульфата МЭА, в результате чего образующаяся и дополнительно вводимая элементная сера частично расходуется на побочные реакции с МЭА и тем самым не достигается удовлетворительная очистка сырья от меркаптанов. Кроме того, МЭА при обычных температурах активно реагирует также с содержащимися в исходном сырье кислыми примесями: диоксидом углерода, нафтеновыми кислотами, фенольными соединениями, что приводит также к снижению его каталитической активности в реакциях окисления сероводорода и меркаптанов. В отличие от МЭА третичные алкиламины и третичные алканоламины при обычных температурах не реагируют с элементной серой, а только активируют ее, в результате чего образующаяся при окислении сероводорода и предварительно вводимая сера расходуется только на окисление содержащихся меркаптанов с образованием ди-, и частично трисульфидов, и тем самым достигается повышение степени очистки сырья от меркаптанов. Учитывая это, а также доступность, стоимость, токсичность и технологичность, в качестве высокоэффективного катализатора процесса предлагается использовать триалкиламины С2-С4, триэтаноламин или их смеси. Предлагаемое его количество /0,01-0,2%/ является оптимальным, т. к. при концентрациях менее 0,01% требуется чрезмерно длительное время окисления /более 3 ч/ и не достигается удовлетворительная очистка сырья от сероводорода, а увеличение количества более 0,2% экономически нецелесообразно из-за его неоправданно повышенного расхода. Причем наиболее оптимальным является его количество в пределах от 0,03 до 0,15 мас.% в зависимости от содержания сероводорода и меркаптанов в исходном сырье.

Предварительное введение в исходное сырье растворенной серы не требуется в случаях содержания меркаптановой и сероводородной серы в соотношениях 1:1 и менее, так как в предлагаемом способе содержащийся сероводород селективно окисляется до серы, побочные реакции серы с применяемым катализатором в интервале температур 10-65oС практически не протекают и образующаяся при этом элементная сера вполне достаточна для окисления содержащихся легколетучих и наиболее токсичных меркаптанов С1-С4. Предварительное введение серы требуется только в случаях повышенного в сравнении с сероводородом содержания меркаптановой серы и ее достаточное количество рассчитывается по вышеприведенной формуле для каждого конкретного вида исходного сырья /см. примеры 4-7/. Введение серы в количествах, превышающих расчетное оптимальное значение, хотя и приводит к некоторому повышению скорости и степени очистки сырья от меркаптанов, но оно экономически нецелесообразно из-за неоправданно повышенного расхода серы и, главное, увеличения общей серы в очищенном сырье.

Дополнительное введение в реакционную смесь вышеуказанных комплексов железа или кобальта, как и фталоцианинового катализатора, ускоряет окисление сероводорода и оно экономически целесообразно только в случаях очистки сырья с высоким содержанием сероводорода и меркаптанов, т.к. при их обычных концентрациях достаточно высокая скорость реакции окисления достигается в присутствии в качестве катализатора только третичных и вторичных аминов. При введении менее 0,05 г/т вышеуказанного комплекса железа или кобальта не наблюдается заметного ускорения скорости реакции окисления, а увеличение его количества более 3 г/т экономически нецелесообразно из-за его неоправданно повышенного расхода. Следует указать, что вышеуказанные комплексы железа и кобальта одновременно ускоряют также окисление содержащихся меркаптанов до дисульфидов, что подтверждается и литературными данными (ж. "Нефть, газ и нефтехимия за рубежом", М., Недра, 1988 г., 1, с. 108; кн. Сигэру Оаэ "Химия органических соединений серы", М., Химия, 1975 г., с. 101 и др.). Следует также отметить, что в предлагаемом способе в принципе могут быть использованы и фталоцианины кобальта и железа, однако, как уже указывалось выше, они являются дефицитными и дорогостоящими продуктами.

Предлагаемое количество воздуха на окисление /1,1-1,6 моль кислорода на 1 моль сероводородной и меркаптановой серы/ связано со стехиометрией протекающих реакций окисления и является оптимальным с учетом потерь кислорода с отработанным воздухом окисления, выделяющимся из очищенного сырья при снижении его давления с 0,3-3 МПа до близкого к атмосферному. Увеличение количества взятого кислорода более 1,6 моль, а также повышение давления процесса выше 3 МПа экономически нецелесообразно из-за неоправданного увеличения энергозатарат на проведение процесса очистки.

Предложенный способ апробирован в лабораторных условиях и иллюстрируется следующими конкретными, но не ограничивающими его, примерами.

Пример 1. В реакционную колбу вместимостью 250 мл помещают расчетную навеску диэтиламина технического по ГОСТ 9875-88 и 100 мл обезвоженной сернистой нефти, содержащей 0,021 мас.% сероводородной серы и 0,022 мас.% меркаптановой серы. Соотношение меркаптановой и сероводородной серы в исходной нефти приблизительно равно 1: 1, поэтому предварительное введение в сырье элементной серы не требуется; концентрация взятого диэтиламина составляет 0,05 мас.%. Затем реакционную колбу заполняют техническим кислородом из кислородного баллона, что позволяет моделировать процесс очистки нефти окислением сжатым воздухом при давлении около 0,5 МПа, колбу закрывают герметичной пробкой и интенсивно перемешивают при 40oС. После перемешивания в течение 1,5 ч проводят количественный анализ очищенной нефти на содержание сероводородной и меркаптановой серы методом потенциометрического титрования по ГОСТ 17323-71. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 41%.

Пример 2. Очистку сернистой нефти, содержащей 0,021 мас.% сероводородной серы и 0,022 мас.% меркаптановой серы, проводят аналогично и в условиях примера 1, но с использованием в качестве катализатора триэтиламина технического по ГОСТ 9966-88 в количестве 0,11 мас.%. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 66%.

Пример 3. Очистку сернистой нефти, содержащей 0,021 мас.% сероводородной серы и 0,022 мас. % меркаптановой серы, проводят аналогично и в условиях примера 1, но с использованием в качестве катализатора триэтаноламина технического по ТУ 6-02-916-85 в количестве 0,2 мас.%. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 44%.

Пример 4. Очистку сернистой нефти, содержащей 0,035 мас.% сероводородной серы и 0,11 мас.% меркаптановой серы, проводят аналогично примеру 1 с использованием в качестве катализатора триэтиламина в количестве 0,15 мас.%. Соотношение меркаптановой и сероводородной серы в исходной нефти составляет более 1 /0,11:0,035≈3/ и, следовательно, требуется предварительное введение в исходное сырье элементной серы, количество которой рассчитывают по вышеприведенной формуле и составляет: So=/0,11-0,035/:1,7=0,04 мас.% в расчете на исходную нефть.

Расчетное количество элементной серы вводят в исходную нефть в растворенном состоянии в виде 1,5%-ного раствора в той же нефти в количестве 3 мл. После введения раствора серы и катализатора - триэтиламина реакционную колбу заполняют кислородом, закрывают герметичной пробкой и интенсивно перемешивают при 40oC в течение 1,5 ч. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 56%.

Пример 5. Очистку сернистой нефти, содержащей 0,05 мас.% сероводородной и 0,44 мас.% меркаптановой серы, проводят аналогично примеру 1 с использованием в качестве катализатора триэтиламина в количестве 0,11 мас.%. Соотношение меркаптановой и сероводородной серы в исходной нефти составляет более 1 /0,44: 0,05= 8,8/ и, следовательно, требуется предварительное введение в исходную нефть элементной серы в количестве: /0,44-0,05/:1,7=0,23 мас.% в расчете на исходную нефть.

Расчетное количество серы вводят в исходное сырье в виде 1,5%-ного раствора в нефти и применяемом триэтиламине. Кроме того, учитывая высокое содержание сероводорода и меркаптанов, для ускорения реакций окисления в исходную нефть дополнительно вводят водно-щелочной раствор комплекса трехвалентного железа с динатриевой солью этилендиаминтетрауксусной кислоты -/трилон Б/, имеющий рН 8,5 и концентрацию комплекса железа 7 мас.% в количестве из расчета 3,0 г/т нефти. Применяемый раствор комплекса предварительно готовят растворением расчетных количеств трилона Б и сульфата трехвалентного железа в воде и добавлением водорастворимого амина - триэтаноламина до достижения заданного значения рН 8,5. Затем реакционную колбу заполняют кислородом и интенсивно перемешивают при 40oС в течение 1,5 ч. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 54%.

Пример 6. Очистку высокосернистой карбоновой нефти, содержащей 0,06 мас. % сероводородной и 0,18 мас.% меркаптановой серы, проводят аналогично примеру 1 с использованием в качестве катализатора триэтиламина в количестве 0,15 мас.%. Соотношение меркаптановой и сероводородной серы в исходной нефти составляет более 1 и, следовательно, требуется предварительное введение элементной серы в количестве: /0,18-0,06/:1,7==0,07 мас.%.

Расчетное количество серы вводят в исходную нефть в виде 1,5%-ного раствора в нефти и триэтиламине. Кроме того, в нефть дополнительно вводят водный раствор комплекса двухвалентного кобальта с пирофосфатом из расчета 0,5 г/т нефти. Затем реакционную колбу заполняют кислородом и интенсивно перемешивают при 60oС в течение 1 ч. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 58%.

Специфический запах сероводорода и легких меркаптанов в очищенном по примерам 1-6 сырье органолептически не обнаруживается, т.е. достигается дезодорация сернистого сырья и снижение его токсичности, коррозионности для последующего хранения, транспортировки и переработки.

Сравнительный эксперимент по очистке сернистой нефти, содержащей 0,021 мас. % сероводородной серы и 0,022 мас.% меркаптановой серы, в условиях примера 1 показал, что при проведении процесса известным способом-прототипом с применением в качестве катализатора моноэтаноламина в количестве 0,05 мас.% степень очистки от сероводорода составляет 100% и от меркаптанов - 15%. При этом очищенная нефть обладает специфическим запахом легких меркаптанов.

Пример 7. Очистку высокосернистой карбоновой нефти, содержащей 0,06 мас. % сероводородной и 0,18 мас.% меркаптановой серы, проводят аналогично примеру 1 с использованием в качестве катализатора метилдиэтаноламина в количестве 0,1 мас.%. Соотношение меркаптановой и сероводородной серы в исходной нефти более 1 и, следовательно, требуется предварительное введение элементной серы в количестве: (0,18-0,06)/1,7=0,07 мас.%.

Расчетное количество серы вводят в исходную нефть в виде 1,5%-ного раствора в нефти и метилдиэтаноламине. Кроме того, в нефть дополнительно вводят водный раствор комплекса двухвалетного кобальта с пирофосфатом из расчета 1 г/т нефти. Затем реакционную колбу заполняют кислородом и перемешивают при 40oC в течение 1,5 ч. Степень очистки нефти от сероводорода составляет 100% и от меркаптанов - 43%. Специфический запах сероводорода и легких меркаптанов в очищенной нефти органолептически не обнаруживается, т.е. достигается дезодорация высокосернистой нефти и снижение ее токсичности, коррозионности для последующего хранения и транспортирования.

Данные, представленные в примерах 1-7 показывают, что очистка сероводород- и меркаптансодержащего углеводородного сырья предлагаемым способом в сравнении с известным позволяет значительно повысить степень очистки от меркаптанов /41÷66 и 15% соответственно/ при сохранении степени очистки от сероводорода на высоком уровне. Кроме того, проведение процесса предлагаемым способом позволяет исключить применение дефицитного и дорогостоящего фталоцианинового катализатора и тем самым удешевить процесс очистки, а также расширить ассортимент применяемых катализаторов. Предложенный способ, как и известный, может быть использован для очистки тяжелых высокосернистых нефтей, образующих с щелочными растворами трудноразделяющиеся эмульсии.

Изобретение относится к нефтехимии, в частности к способам дезодорирующей очистки нефтей и газоконденсатов и их смесей от сероводорода и меркаптанов, и может быть использовано в нефтегазодобывающей промышленности. Очистку проводят путем окисления сырья кислородом воздуха, взятым в количестве 1,1-1,6 моль на 1 моль сероводородной и меркаптановой серы, при температуре 10-65oС и давлении 0,3-3 МПа в присутствии в качестве катализатора вторичного или третичного алкиламина или третичного алканоламина, или их смеси в количестве 0,01-0,2 мас. %. В качестве вторичного и третичного алкиламина преимущественно используют ди-, триалкиламины C1-C4, а в качестве третичного алканоламина - триэтаноламин, метилдиэтаноламин или их смеси. При очистке сырья, содержащего меркаптановую и сероводородную серу в соотношении sr:sh более 1, в нефть или в газоконденсат предварительно вводят элементную серу, количество которой рассчитывают по формуле

где SR и SH - содержание меркаптановой и сероводородной серы в исходном сырье соответственно, мас. %; 1,7 - стехиометрический коэффициент реакции демеркаптанизации сырья. Для ускорения реакции окисления в исходное сырье с высоким содержанием сероводорода дополнительно вводят комплекс трехвалентного железа с динатриевой солью этилендиаминтетрауксусной кислоты или комплекс двухвалентного кобальта с пирофосфатом в количестве 0,05-3,0 г на 1 т нефти. Способ позволяет значительно повысить степень очистки сырья от меркаптанов при сохранении степени очистки от сероводорода на высоком уровне, а также расширить ассортимент применяемых катализаторов. 4 з.п. ф-лы.

где So - количество вводимой элементной серы, мас.%;

SR и SH - содержание меркаптановой и сероводородной серы в исходном сырье, соответственно, мас.%;

1,7 - стехиометрический коэффициент реакции демеркаптанизации сырья.

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| US 4412913 А, 01.11.1983 | |||

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1996 |

|

RU2121491C1 |

Авторы

Даты

2003-04-20—Публикация

1999-02-02—Подача