Изобретение относится к обработке металлов давлением, в частности к оборудованию для гидравлического формования изделий с кольцевыми гофрами типа металлорукавов и сильфонов из труб.

Известно устройство для изготовления изделий с кольцевыми гофрами, содержащее разъемные корпуса, установленные в корпусах профильные блоки и с помощью направляющих полувтулок - пакет формующих полуматриц, жестко связанных с телескопическими полувтулками, имеющими выступы, гладкие полуматрицы, установленные внутри телескопических полувтулок и жестко связанные с соответствующими направляющими полувтулками. Устройство содержит также уплотнительную штангу с каналом для подвода формующей жидкости и механизмы расстановки полуматриц на заданный шаг, включающие резьбовые элементы в виде размещенных в выступах регулировочных винтов, взаимодействующих при помощи упоров с соответствующими телескопическими полувтулками [1].

Недостатком указанного устройства является различные условия силового взаимодействия разъемных полуматриц с впадинами деформируемых гофров при осадке последних. Усилие осадки, передаваемое гладкой матрицей, осуществляет формоизменение каждого промежутка и связанное с этим осевое перемещение полуматриц. При этом на каждую полуматрицу действует распорное усилие заготовки и осевое усилие через элементы впадины образуемого гофра. Радиальное усилие от заготовки, действующее на наружные телескопические полувтулки, будет максимальным, равным сумме радиальных усилий, воспринимаемых остальными телескопическими полувтулками. С уменьшением диаметральных размеров телескопических полувтулок (с уменьшением числа формующих полуматриц в пакете) уменьшается и радиальное усилие на каждую телескопическую полувтулку, причем для гладкой полуматрицы оно окажется наименьшим. Точность диаметральных размеров телескопических полувтулок, шероховатости их рабочих поверхностей, а также различие в условиях смазки этих поверхностей приводит к колебанию коэффициента трения между контактными поверхностями. Имеет место колебание сил трения между отдельными телескопическими полувтулками при осадке, что приводит к появлению различных контактных напряжений в зоне впадины, поскольку каждая матрица перемещается за счет воздействия впадины, и к различным временным состояниям каждого деформируемого промежутка. Гофры складываются неравномерно, причем наблюдается снижение их геометрической точности. Гофры получаются разновысотными, что ухудшает качество изделий.

Цель изобретения - повышение качества изделий за счет стабилизации геометрических параметров гофров путем обеспечения идентичных условий силового взаимодействия матриц со впадинами образуемых гофров при их осадке.

Это достигается тем, что предлагаемое устройство снабжено подпружиненными толкателями, связанными с передней крайней формующей матрицей, формующие полуматрицы и профильные блоки выполнены одинакового диаметра в соответствии с внутренним диаметром направляющих полувтулок, часть телескопических полувтулок в зоне крепления формующих полуматриц выполнена с выступами убывающей в направлении к оси полувтулок длины, профильные блоки и формующие полуматрицы, кроме пары внутренних в пакете, снабжены пазами для прохода через них выступов соответствующих телескопических полувтулок, при этом направляющие полувтулки снабжены обращенными друг к другу выступами, расположенными в шахматном порядке с возможностью взаимного сближения направляющих полувтулок при смыкании корпусов во время осадки.

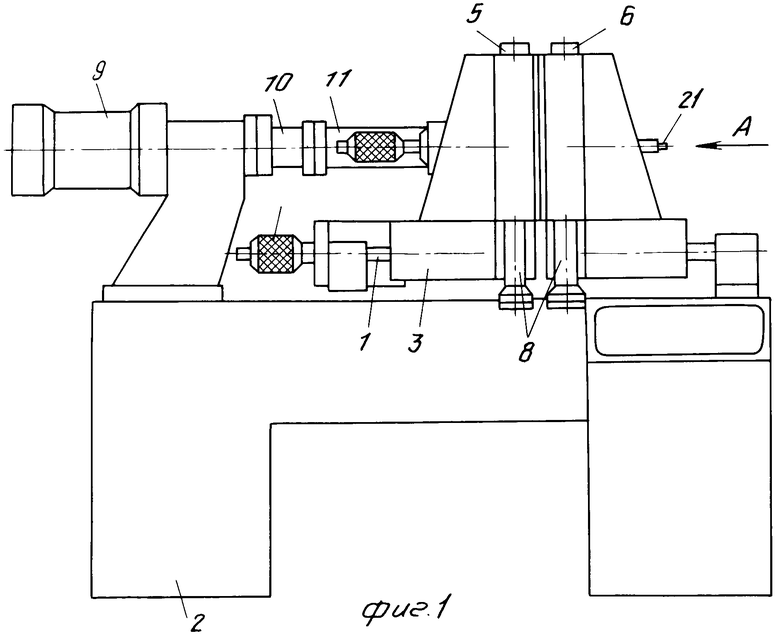

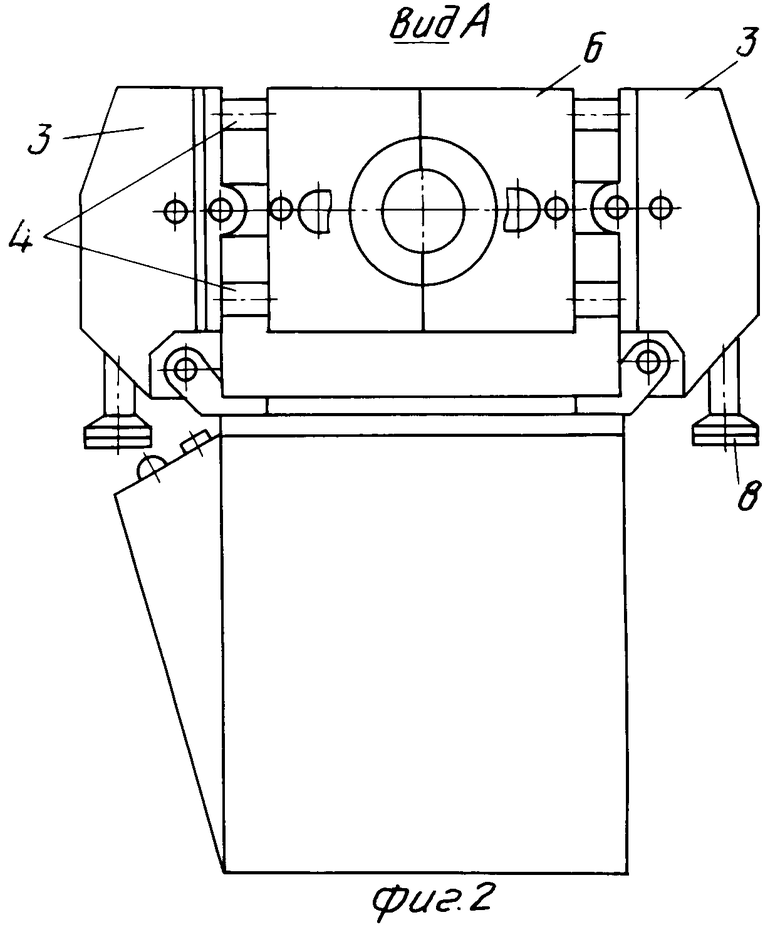

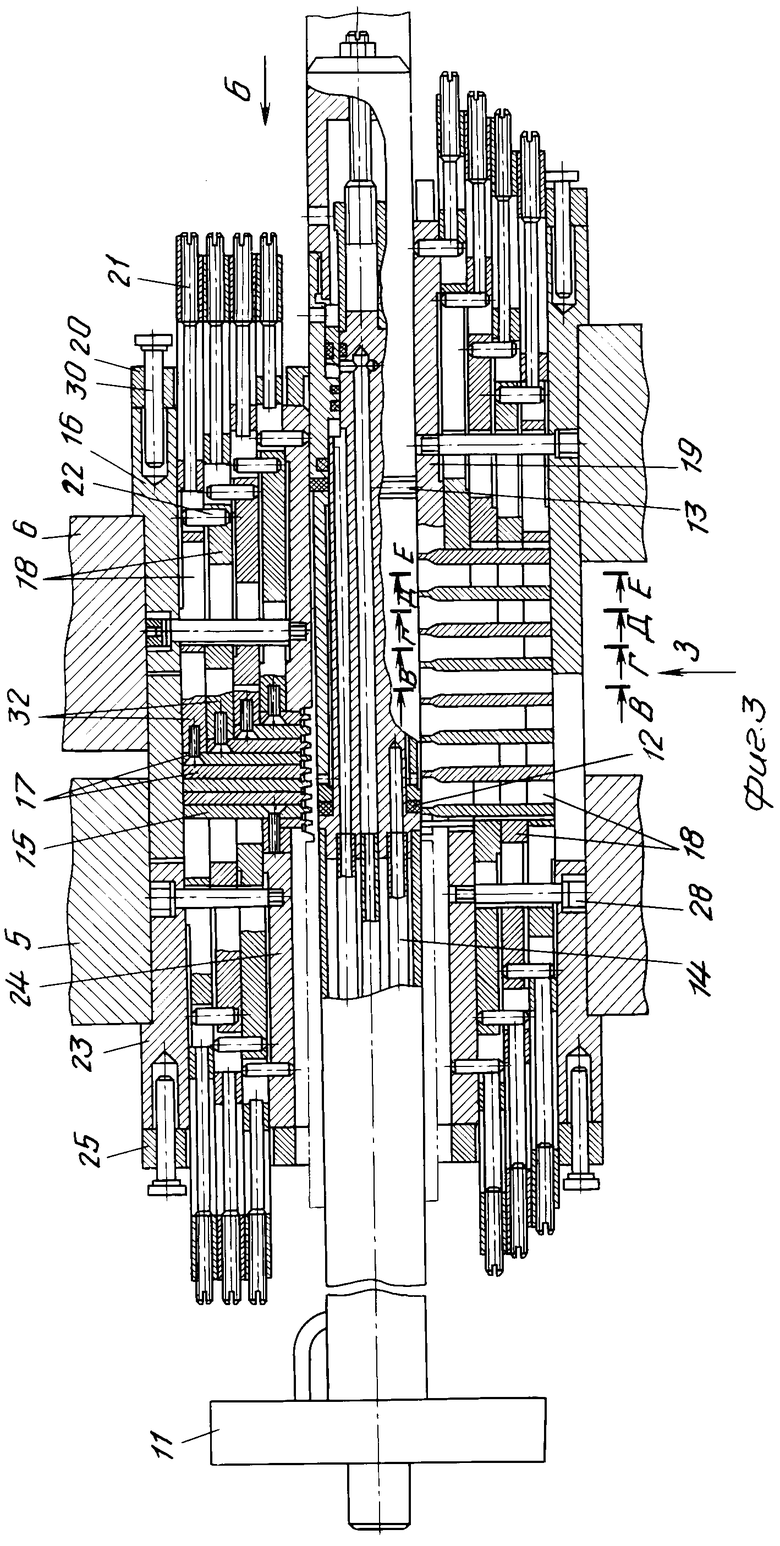

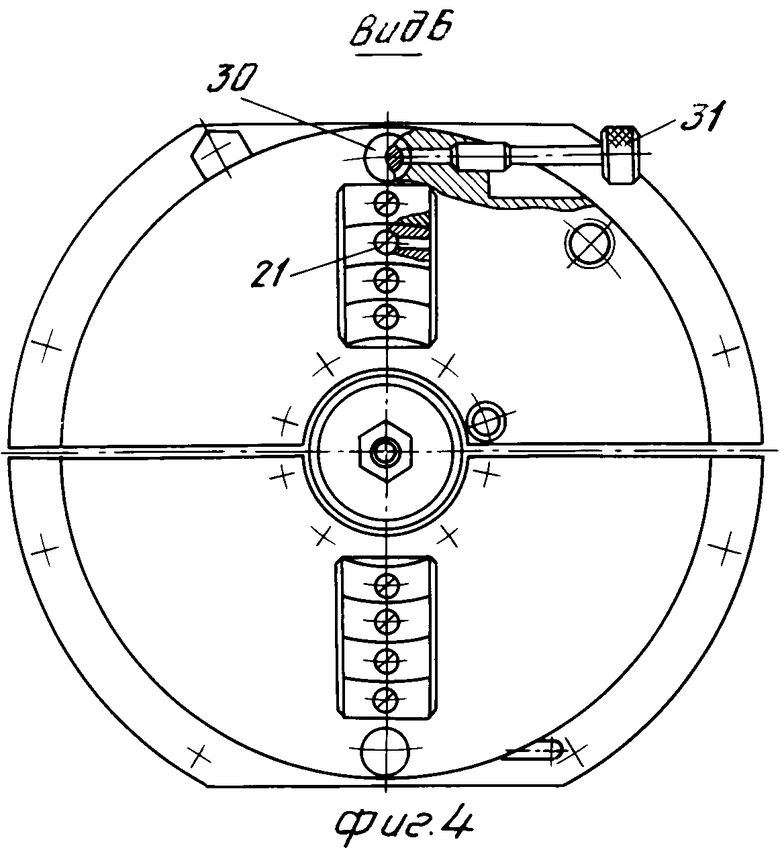

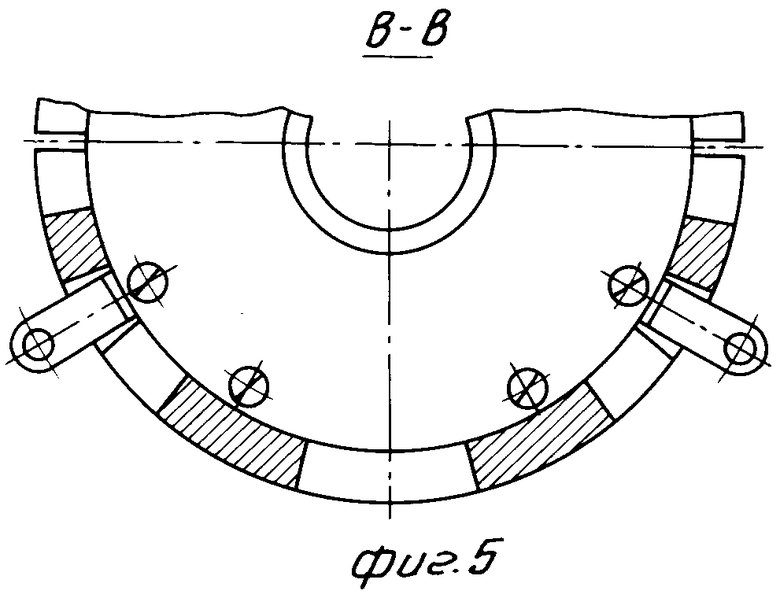

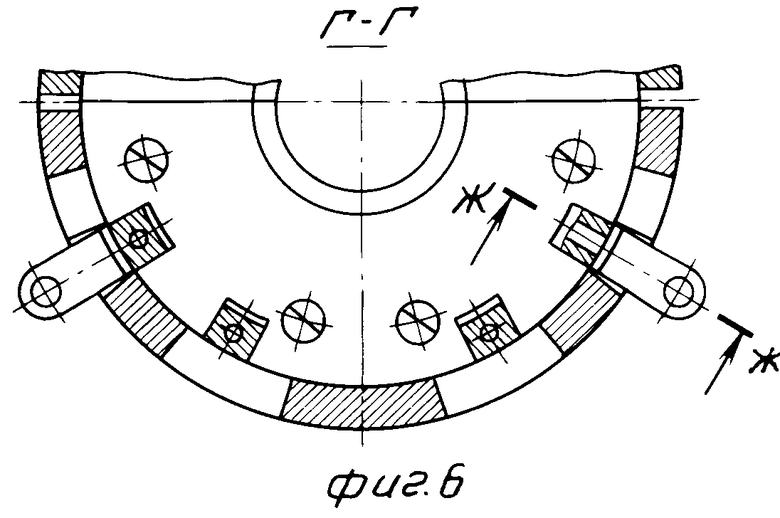

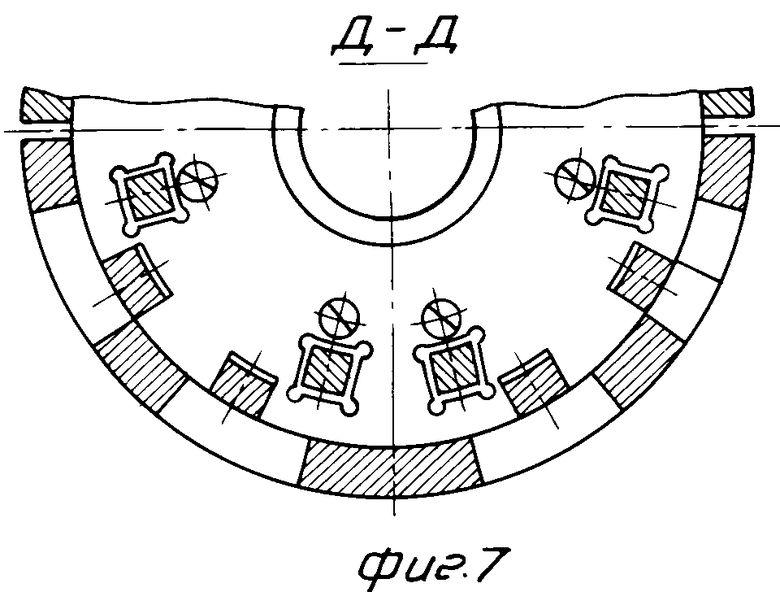

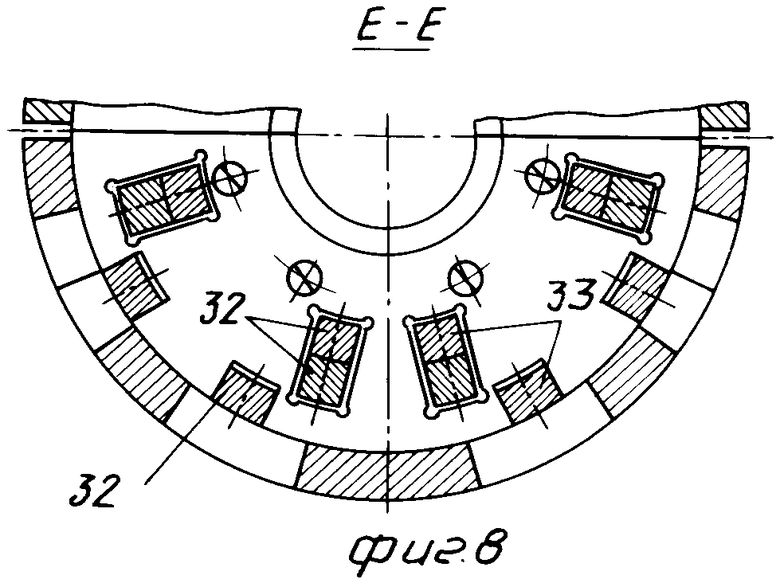

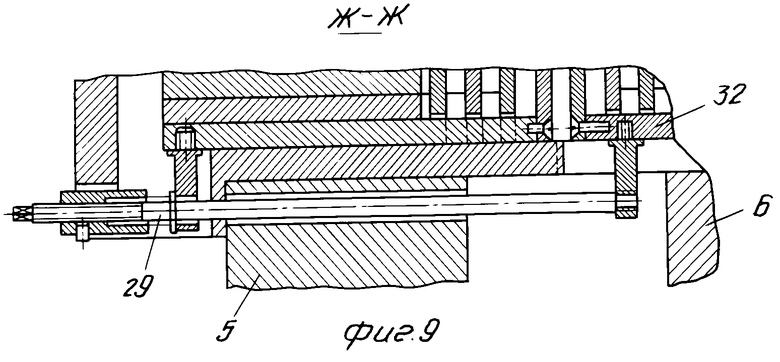

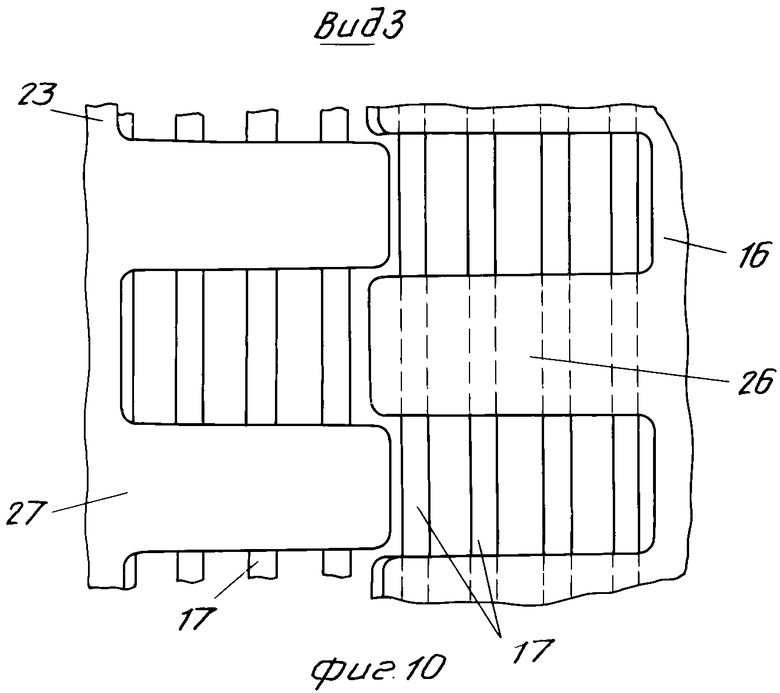

На фиг. 1 изображено устройство для изготовления изделий с кольцевыми гофрами, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - уплотнительная штанга и гофрирующий инструмент перед осадкой (нижняя часть проекция) и после осадки (верхняя часть проекции) гофров, план; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - сечение Г-Г на фиг. 3; на фиг. 7 - сечение Д-Д на фиг. 3; на фиг. 8 - сечение Е-Е на фиг. 3; на фиг. 9 - сечение Ж-Ж на фиг. 6; на фиг. 10 - вид по стрелке З на фиг. 3.

Устройство содержит установленные на штангах 1 станины 2 подвижные вдоль оси каретки 3, на поперечных штангах 4 которых размещены подвижные в радиальном направлении разъемные корпуса 5 и 6. Каретки 3 перемещаются до регулируемого упора 7. Корпуса 5 и 6 смыкаются при помощи гидроцилиндров 8. На станине по оси устройства размещен мультипликатор 9, на корпусе 10 которого консольно установлена уплотнительная штанга 11 с уплотнительными кольцами 12 и 13 и каналом 14 подвода рабочей жидкости.

В корпусе 5 установлены профильные блоки 15. В корпусе 6 с помощью жестко связанных с ним направляющих полувтулок 16 установлен пакет формующих полуматриц 17, которые в свою очередь жестко связаны с телескопическими полувтулками 18. Внутри последних размещены обхватывающие заготовки гладкие полуматрицы 19, жестко связанные с соответствующими направляющими полувтулками 16 с помощью разъемного фланца 20.

Устройство содержит механизмы расстановки матриц на заданный шаг, включающие резьбовые элементы, выполненные в виде регулировочных винтов 21 и упоров 22, размещенных в выступах соответствующих телескопических полувтулок 18. Профильные блоки 15 и часть формующих полумутриц 17 установлены в корпусе 5 с помощью другой пары направляющих полувтулок 23 и внутренних полувтулок 24, жестко связанных в свою очередь с фланцем 25.

Полувтулки 16 и 23 снабжены обращенными друг к другу выступами 26 и 27, расположенными в шахматном порядке с возможностью взаимного сближения этих полувтулок при смыкании корпусов во время осадки. Указанные выступы имеют достаточную длину и не выходят из зацепления друг с другом. Кроме того, выступ 26 может не выходить за пределы корпуса 5 (и, наоборот, выступ 27 - за пределы корпуса 6), обеспечивая тем самым дополнительную опору и желаемую жесткость при восприятии опорных усилий с полуматриц 17.

Винты 28 ограничивают разворот телескопических полувтулок 18 с полуматрицами 17 в окружном направлении. В телескопических полувтулках 18, контактирующих с направляющими полувтулками 16 и 23, закреплены с возможностью взаимодействия этих полувтулок друг с другом подпружиненные толкатели 29 (фиг. 9). Во фланцах 20 и 25 размещены выдвижные платики 30. Облегчающие настройку "порции" с помощью винтов 21, каждый фиксируется винтом 31 (фиг. 4).

Формующие полуматрицы 17 и профильные блоки 15 выполнены одинакового диаметра в соответствии с внутренним диаметром направляющих полувтулок 16 и 23. Часть телескопических полувтулок 18 в зоне крепления к ним соответствующих полуматриц 17 выполнена с выступами 32, длина которых убывает в направлении к оси полувтулок. Число выступов 32 у каждой полувтулки 18 может быть различным (в данном случае по четыре), выступы могут быть смещены в окружном направлении для различных полувтулок 18. Соответствующие формующие полуматрицы 17 крепятся к торцам выступов 31 с помощью винтов.

Профильные блоки 15 и формующие полуматрицы 17, кроме пары внутренних в пакете, снабжены соответствующими пазами (окнами) 33 для прохода сквозь них выступов 32. Так, крайняя в пакете полуматрица 17 (фиг. 3 и 8) имеет максимальное число пазов, например для прохода 12-ти выступов, следующая (фиг. 7) - для прохода 8-ми выступов, следующая - 4-х выступов (фиг.6), пара внутренних полуматриц 17 вообще не имеет пазов (фиг.5).

Устройство работает следующим образом.

В исходном положении пакет формующих полуматриц 17 расставлен на заданный шаг. При этом регулировочные винты 21 взаимодействуют с соответствующими упорами 22. Подпружиненные толкатели 28 повышают надежность процесса расстановки матриц.

Труба-заготовка устанавливается в зону формования. В уплотнительную штангу 11 подается под давлением жидкость и кольца 12 и 13 уплотняют деформируемый промежуток. Затем из мультипликатора 9 под давлением через канал 14 подается рабочая жидкость. Происходит гидрораздача участка трубы, заключенного между матрицами 17, 19 и профильными блоками 15, затем формующие матрицы смыкаются и осуществляется осадка гофров (фиг.3).

В момент осадки распорное усилие, действующее на каждую формующую полуматрицу 17 и профильный блок 15, одинаково воспринимается непосредственно направляющими полувтулками 16 и 23 в зоне их выступов 26 и 27. Усилие на гладкие полуматрицы 19 воспринимается винтами 28 и фланцами 20, 25 и практически не передается на обхватывающие их полувтулки 18. Таким образом, в процессе складывания всех элементов гофрирующего инструмента последние находятся в одинаковых условиях и не оказывают нежелательного силового воздействия друг на друга. Силы трения в месте контакта формующих полуматриц 17 с направляющими полувтулками 16 и 23 равны между собой, что обеспечивает идентичные условия силового взаимодействия каждой матрицы со впадиной деформируемого гофра.

После снятия давления формования корпус 5, формующие матрицы 17 и заготовка перемещаются вдоль оси до упора 7, обеспечивая подачу заготовки для повторения цикла. Затем корпуса 5 и 6 размыкаются, освобождая трубу, и возвращаются в исходное положение для повторения цикла.

Описанная конструкция малогабаритна, проста в обслуживании, обладает высокой жесткостью и обеспечивает получение групповым методом гофров высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| Устройство для изготовления гофрированных изделий из трубчатой заготовки | 1985 |

|

SU1250352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ РУКАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071394C1 |

| Формующая головка к устройству для гидроформования труб | 1983 |

|

SU1098612A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Устройство для изготовления труб с кольцевыми гофрами | 1984 |

|

SU1232331A1 |

| Устройство для последовательного гофрирования труб | 1984 |

|

SU1247121A1 |

Использование: обработка металлов давлением, в частности оборудование для гидравлического формования изделий с кольцевыми гофрами типа сильфонов из труб. Устройство содержит установленные в подвижных корпусах профильные блоки и пакет формующих полуматриц, жестко связанных с телескопическими полувтулками, уплотнительную штангу и механизмы расстановки матриц на заданный шаг, включающие резьбовые элементы в виде винтов и упоры. С целью повышения качества за счет стабилизации геометрических параметров гофров формующие полуматрицы и профильные блоки выполнены одного и того же наружного диаметра, а часть телескопических полувтулок - с выступами. Для этого полуматрицы снабжены пазами. Опора для полуматриц создается за счет направляющих полувтулок, снабженных выступами, обращенными друг к другу. 10 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ, содержащее установленные в корпусах профильные блоки и с помощью направляющих полувтулок - пакет формующих полуматриц, жестко связанных с телескопическими полувтулками, имеющими выступы, гладкие полуматрицы, установленные внутри телескопических полувтулок и жестко связанные с соответствующими направляющими полувтулками, уплотнительную штангу с каналом для подвода формующей жидкости, механизм расстановки полуматриц на заданный шаг, включающий резьбовые элементы, выполненные в виде регулировочных винтов, взаимодействующих при помощи упоров с соответствующими телескопическими полувтулками, отличающееся тем, что оно снабжено подпружиненными толкателями, связанными с передней крайней формующей матрицей, формующие полуматрицы и профильные блоки выполнены одинакового диаметра в соответствии с внутренним диаметром направляющих полувтулок, часть телескопических полувтулок в зоне крепления формующих матриц выполнена с выступами, имеющими убывающую в направлении к оси полувтулок длину, профильные блоки и формующие полуматрицы, кроме пары внутренних в пакете полуматриц, выполнены с пазами для прохода через них выступов соответствующих телескопических полувтулок, при этом направляющие полувтулки снабжены обращенными навстречу друг другу выступами, расположенными в шахматном порядке, и смонтированы с возможностью возвратно-поступательного перемещения во встречном направлении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гидравлического формования сильфонов | 1984 |

|

SU1242279A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1992-02-19—Подача