Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления сильфонов.

Известен целый ряд устройств для изготовления сильфонов, содержащих установленные на станине неподвижные стойки, размещенный между стойками блок матриц в виде полуобойм (иногда со сменными вкладышами), установленный на штангах механизм перемещения матриц (обычно в виде силового цилиндра), связанный с подвижной заглушкой, неподвижную заглушку, связанную со станиной, и механизм расстановки матриц на шаг /1, 2, 3, 4, 5, 6/. Однако известные устройства имеют сложную конструкцию и большие габариты. Кроме того, они обладают тем существенным недостатком, что требуют выполнения ряда манипуляций при установке трубной заготовки и съеме готового изделия (ввод-вывод торцовых заглушек, позиционирование последних относительно блока матриц, настройка при этом шага расстановки последних и т.д.). Это ухудшает условия обслуживания устройств и делает недостаточно высокими их эксплуатационные характеристики. Большое вспомогательное время на съем готового изделия и возврат всех механизмов с блоком матриц в исходное положение, зачастую от дополнительных приводов, снижает производительность работы известных устройств.

Известно также устройство для изготовления гофрированных изделий, включающее пакет разъемных матриц, размещенную соосно им штангу с каналом для подвода рабочей жидкости, узлы уплотнения, размещенные на штанге, и механизм осевого перемещения разъемных матриц /7/. Известное устройство имеет разнесенный по обе стороны сложный механизм осевого перемещения (осадки) матриц, громоздкую схему замыкания усилий и затруднительный съем готового изделия.

Наиболее близким по технической сущности является принятое за прототип устройство для изготовления сильфонов, содержащее две опоры с размещенными на них узлами уплотнения трубной заготовки, формующую оснастку в виде охватывающих трубную заготовку разъемных матриц, пары крайних гладких матриц и силового цилиндра, корпус которого имеет рабочую полость и размещенный в ней поршень со штоком. Корпус силового цилиндра связан с первой опорой и крайней гладкой матрицей, а его шток - со второй опорой и с другой крайней гладкой матрицей. Известное устройство содержит также гидросистему и необходимые элементы управления /8/. Однако в известном устройстве имеют место большие неудобства при установке заготовки и съеме готового изделия. Для этого необходимо произвести значительную разборку отдельных элементов конструкции (например, верхней опоры и съем всей оснастки с изделием). Возврат оснастки в первоначальное положение и расстановка матриц на заданный шаг в данном устройстве вообще отсутствуют. Все это предопределяет низкие эксплуатационные возможности устройства и малую производительность труда при его использовании.

Задачей данного изобретения является улучшение эксплуатационных характеристик устройства за счет упрощения способа освобождения зоны для съема отформованного изделия и последующего возврата матриц в исходное положение. Этим достигается повышение производительности за счет уменьшения вспомогательного времени, затрачиваемого на съем готового сильфона.

Другой задачей, решаемой попутно, является упрощение конструкции и уменьшение габаритов устройства с сохранением простоты силовой схемы его работы, при которой основное усилие замыкается внутри самих силовых органов. Одновременно решается задача снижения основного усилия при осадке гофров за счет уменьшения кольцевой площади, на которую действует внутреннее давление формующей жидкости.

Поставленные задачи решаются тем, что устройство для изготовления сильфонов, содержащее две опоры с размещенными на них узлами уплотнения торцов трубной заготовки, формующую оснастку в виде охватывающих трубную заготовку разъемных матриц, пары крайних гладких матриц и силового цилиндра, корпус которого имеет рабочую полость и размещенный в ней поршень со штоком, корпус силового цилиндра связан с первой опорой и крайней гладкой матрицей, а его шток - со второй опорой и с другой крайней гладкой матрицей, а также гидросистему с элементами управления, согласно изобретению, снабжено механизмом возврата оснастки в исходное положение от имеющегося силового цилиндра, корпус силового цилиндра выполнен с возможностью размещения в нем двух опор с узлами уплотнения, силовой цилиндр выполнен с установленным в рабочей полости его корпуса дополнительным поршнем с кольцевым выступом и диаметром, не превышающим диаметр поршня силового цилиндра, а первая опора с узлом уплотнения выполнена подвижной относительно корпуса силового цилиндра и размещена на кольцевом выступе дополнительного поршня. Кроме того, поршень силового цилиндра выполнен с кольцевым выступом и расположен внутри кольцевого выступа дополнительного поршня с возможностью взаимодействия с первой опорой, при этом шток силового цилиндра связан со второй опорой и крайней гладкой матрицей посредством установленного на упомянутой крайней гладкой матрице быстроотводимого упора, имеющего возможность скрепления со второй опорой.

В предпочтительном варианте устройства шток силового цилиндра и опоры с узлами уплотнения выполнены быстросменными.

В другом варианте устройства механизм возврата оснастки в исходное положение выполнен в виде связанной с крайней гладкой матрицей штанги, установленной вдоль оси устройства, и размещенного на штоке силового цилиндра толкателя, взаимодействующего с имеющейся штангой.

Выполнение первой опоры с узлом уплотнения, размещенной на кольцевом выступе штока дополнительного поршня, подвижной относительно корпуса силового цилиндра позволяет осуществлять перемещение этой опоры в нужное время. Поскольку корпус силового цилиндра выполнен с возможностью размещения в нем двух опор с узлами уплотнения, то при последующем движении штока силового цилиндра со второй опорой обеспечивается, в отличие от прототипа, механизированный одновременный вывод двух опор и самого штока из внутренней полости готового сильфона для его полного освобождения в момент съема. Это улучшает эксплуатационные характеристики устройства и обеспечивает достижение основного положительного эффекта - уменьшения вспомогательного времени, затрачиваемого в устройстве на установку и съем изделия, и, как следствие, повышение производительности труда. При этом расположение дополнительного поршня в рабочей полости корпуса силового цилиндра позволило упростить конструкцию и синхронизировать все движения простым путем. Выполнение поршней с разностью их диаметров обеспечило наличие дополнительного усилия на штоке для его перемещения совместно с двумя узлами уплотнения и последующего размещения их в корпусе силового цилиндра при повторной подаче из гидросистемы давления в ту же рабочую полость, что и при осадке. Наличие быстроотводимого упора, установленного на крайней матрице, и связи его со второй опорой и штоком дают возможность выполнения как осадки при взаимодействии штока силового цилиндра с крайней матрицей оснастки, так и быстрого их разобщения для осуществления вывода узлов уплотнения и штока из внутренней полости сильфона. Механизм возврата оснастки в исходное положение упрощает работу оператора, не требует дополнительного привода и срабатывает все от того же хода штока силового цилиндра, что также улучшает эксплуатационные возможности устройства. Заполнение штоком и опорами внутренней полости формуемого сильфона резко снижает объем потребной формующей жидкости и время заполнения этого объема, уменьшает активную площадь сечения и связанное с этим потребное усилие осадки, а быстросъемность штока и опор позволяет простым путем, в отличие от прототипа, осуществлять переналадку устройства на изготовление сильфонов различных диаметров и улучшить, тем самым, условия обслуживания. Кроме этого, усилие осадки, передаваемое штоком, замыкается на корпус силового цилиндра, что позволило исключить станину и другие силовые узлы крепления, упростить конструкцию устройства, снизить его металлоемкость и выполнить устройство как бы "настольного типа".

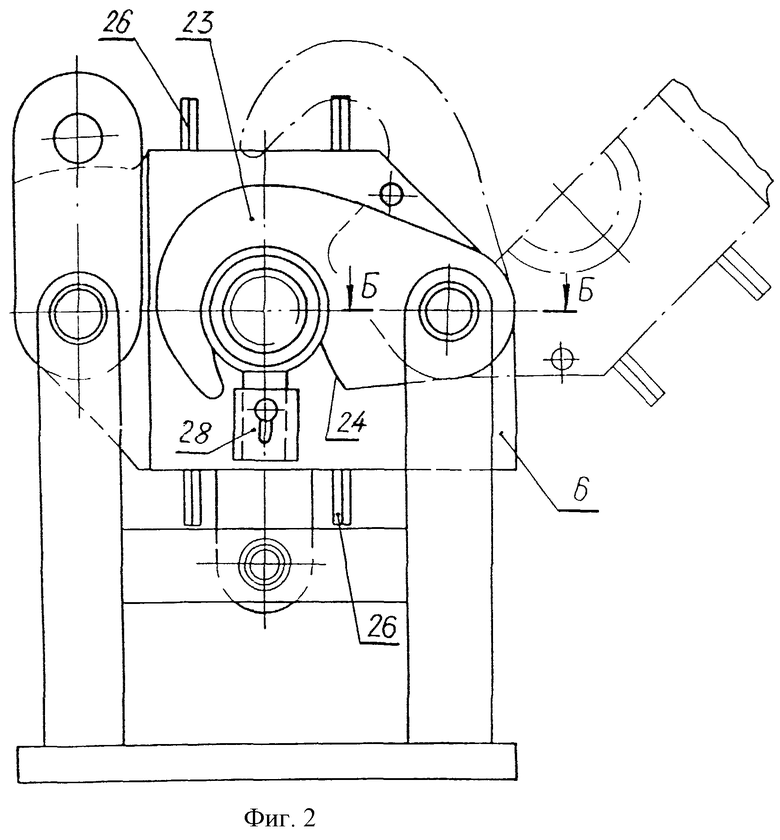

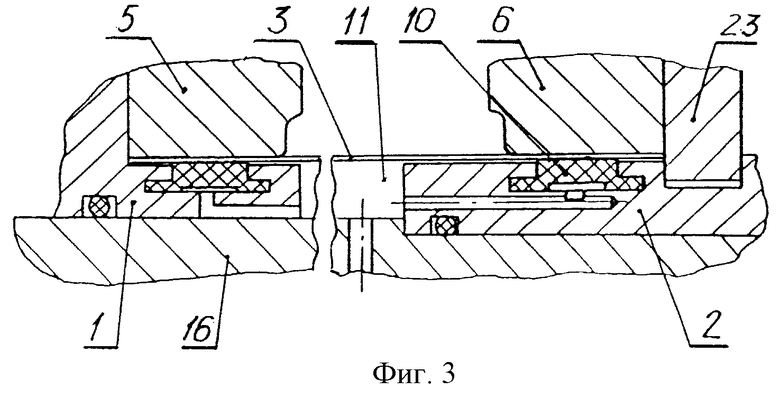

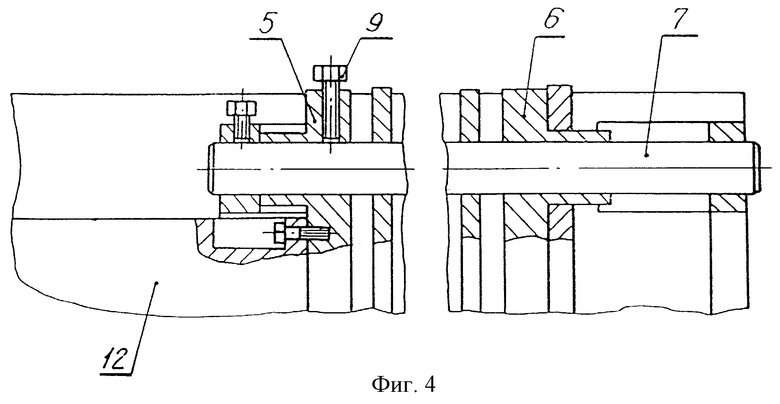

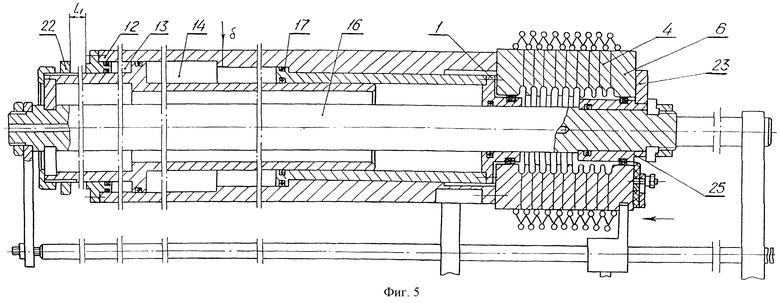

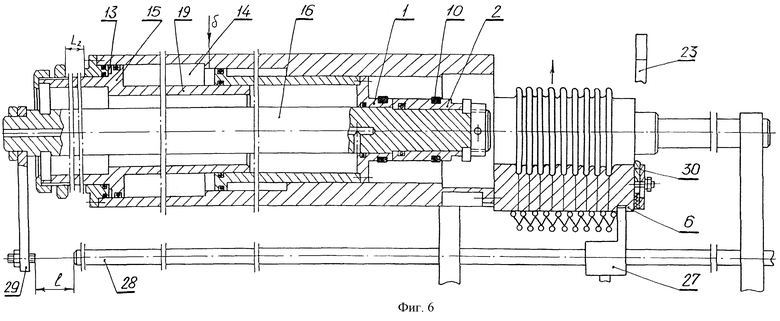

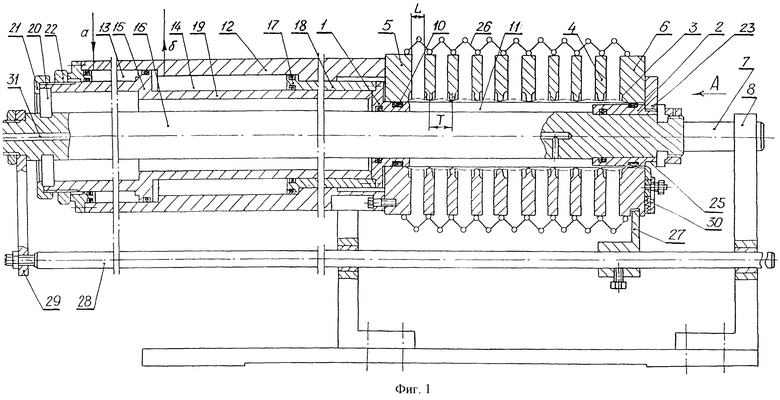

На фиг.1 изображено устройство, вид спереди; на фиг.2 - то же, вид сбоку по стрелке А на фиг.1; на фиг.3 - фрагмент расположения узлов уплотнения на опорах; на фиг.4 - сечение Б-Б на фиг.2 (повернуто); на фиг.5 - расположение всех элементов после выполнения осадки; на фиг.6 - то же, после вывода штока с опорами из внутренней полости сильфона и откидывания верхних половин матриц в момент съема готового изделия.

Устройство содержит две опоры 1 и 2 (фиг.1) для базирования на них трубной заготовки 3, между которыми установлена формующая оснастка в виде охватывающих трубную заготовку разъемных матриц 4. Оснастка включает также пару крайних гладких матриц 5 и 6. Нижние части матриц (полуматрицы) установлены на двух продольных направляющих скалках 7 и опорных кронштейнах 8. При этом матрица 5 может быть зафиксирована на скалке 7 с помощью болтов 9 (фиг. 4). На опорах 1 и 2 размещены узлы уплотнения 10 торцов трубной заготовки 3, выполненные, например, из эластичных манжет, внутренняя полость которых сообщается с внутренней полостью 11 трубной заготовки 3 (фиг.3). При этом наружный диаметр эластичных манжет подбирается таким образом, чтобы трубная заготовка в момент ее установки на опоры скользила по манжетам с небольшим натягом. Устройство содержит силовой цилиндр, корпус 12 которого имеет рабочие полости 13 и 14, образованные размещенным внутри корпуса поршнем 15 со штоком 16, причем корпус выполнен с возможностью размещения в нем двух опор 1 и 2 с узлами уплотнения 10. Кроме этого, корпус 12 связан с первой опорой 1 и крайней гладкой матрицей 5, а его шток 16 - со второй опорой 2 и с другой крайней гладкой матрицей 6 (фиг.1). Силовой цилиндр выполнен с установленным в рабочей полости 14 его корпуса дополнительным поршнем 17 с кольцевым выступом 18 и диаметром, не превышающим диаметр поршня 15 силового цилиндра. Первая опора 1 с узлом уплотнения 10 выполнена подвижной относительно корпуса 12 силового цилиндра, для чего размещена на кольцевом выступе 18 дополнительного поршня 17. Поршень 15 силового цилиндра выполнен с кольцевым выступом 19 и расположен внутри кольцевого выступа 18 дополнительного поршня 17 с возможностью взаимодействия с первой опорой 1. Шток 16 связан с поршнем 15 при помощи полуколец 20 и накидной гайки 21, навинченной на выступ поршня 15. Упорная гайка 22 служит для ограничения хода перемещения поршня 15 вправо. В свою очередь, шток 16 силового цилиндра связан со второй опорой 2 и крайней гладкой матрицей 6 посредством установленного на последней быстроотводимого упора 23, имеющего возможность скрепления со второй опорой, например, через откидную шайбу, входящую прорезью 24 (фиг.2) в кольцевую проточку 25 штока 16. Для удобства переналадки на формовку различных типоразмеров сильфонов шток 16 силового цилиндра и опоры 1 и 2 с узлами уплотнения 10 выполнены быстросменными. Устройство снабжено связанным с оснасткой механизмом 26 расстановки матриц на заданную порцию Т заготовки и механизмом возврата оснастки в исходное положение от имеющегося силового цилиндра, выполненным в виде связанной с крайней гладкой матрицей 6 при помощи планки 27, расположенной в пазу последней, штанги 28, установленной вдоль оси устройства, и размещенного на штоке 16 толкателя 29, взаимодействующего со штангой 28. Кроме этого, устройство снабжено расположенным на крайней матрице 6 подпружиненным фиксатором 30 для случая фиксации трубной заготовки на опорах 1, 2 во время возврата последних в исходное положение. Шток 16 имеет внутренний канал 31 для подачи формующей жидкости во внутреннюю полость трубной заготовки. Устройство содержит также гидросистему с элементами управления.

Устройство работает следующим образом.

В исходном положении (фиг.1) подвижные матрицы оснастки расставлены на заданную порцию Т трубной заготовки, определяемую расстоянием между матрицами L за счет взаимодействия упорной гайки 22 с крышкой корпуса силового цилиндра 12. При этом давление подается гидросистемой (не показана) по трубопроводу "а" в полость 13, кольцевой выступ 19 своим торцом взаимодействует с опорой 1, а толкатель 29 - со штангой 28. Верхние части матриц 4, 5, 6 и упор 23 откинуты, как показано штрихпунктиром на фиг.2. Устройство готово к работе. При отжатом вниз подпружиненном фиксаторе 30 на опоры 1, 2 устанавливают (вдвигают) трубную заготовку 3. Полуматрицы смыкают и фиксируют накидными замками, упор 23 прорезью 24 размещают в проточке 25 и по каналу 31 в полость трубы-заготовки 3 подают формующую жидкость под давлением Рф. Происходит уплотнение манжетами 10 деформируемого промежутка и выпучивание участков трубы, заключенных между матрицами. Далее следует этап осадки. По трубопроводу "б" подается необходимое давление Рос в полость 14, происходит перемещение поршня 15 и штока 16 совместно с матрицами 4, 6 влево до их полного складывания и образования гофров на заготовке (фиг.5). При этом дополнительный поршень 17 находится на месте под давлением Рос и надежно удерживает опору 1 от смещения, а упорная гайка 22 окажется на расстоянии L1=nL от крышки корпуса 12, где n - число формуемых гофров. Необходимое давление Рос в полости 14 при осадке, определяющее неподвижность опоры 1, назначается из условия Poc≥PфS1/S2, где S1 и S2 - соответственно кольцевые площади опоры 1 и дополнительного поршня 17. В конце хода осадки гидросистема устройства осуществит сброс давления формующей жидкости и соединит обе полости 13 и 14 силового цилиндра со сливом. Это позволяет произвести быстрый отвод упора 23 из проточки 25. При повторной подаче давления в полость 14 шток 16 разобщается с оснасткой, происходит втягивание штока 16 с опорой 2 в полость сформованного сильфона. Двигаясь влево, опора 2 взаимодействует своим торцом с опорой 1 и происходит их дальнейшее совместное перемещение внутрь корпуса цилиндра 12. Обе опоры 1, 2 с их узлами уплотнения 10 окажутся размещенными в корпусе 12 силового цилиндра. Дойдя до упора в крышку цилиндра 12, поршень 15 останавливается, при этом опоры 1, 2 полностью выйдут из внутренней полости сильфона, а толкатель 29 отойдет от штанги 28 на величину "l" (фиг.6). Устройство готово для съема отформованного сильфона. После откидывания верхних полуматриц сильфон беспрепятственно (движением вверх) удаляют с нижних полуматриц. Затем отжимают фиксатор 30 вниз и на опоры 1, 2 устанавливают новую трубную заготовку. Фиксатор 30 отпускают и переключают гидросистему на подачу масла в полость 13. Шток 16 с опорой 2 перемещается вправо в исходное положение, причем уплотнительные манжеты 10 скользят по внутренней полости трубной заготовки, продольное перемещение которой в этот момент стопорится фиксатором 30. В конце хода выступ 19 своим торцом воздействует на опору 1 и совместным движением установит ее в исходное положение. При этом толкатель 29 переместит штангу 28, которая при помощи планки 27 взаимодействует с крайней матрицей 6. Произойдет автоматическая расстановка матриц на шаг Т, причем труба-заготовка займет на опорах 1, 2 точное положение (фиг. 1). Вместе с тем, конструкция устройства допускает и другой способ установки заготовки. Для этого трубную заготовку одевают на опоры 1, 2 уже после возврата всех элементов устройства в исходное положение, воздействуя предварительно на фиксатор 30, отводя его вниз.

Далее цикл повторяется.

Устройство позволяет производить формовку гофров за счет движения внутреннего штока, который, наряду с опорами и манжетами уплотнения, может входить в комплект оснастки при формовке сильфонов различных типоразмеров. Это упрощает конструкцию и снижает ее металлоемкость по сравнению с известными решениями. Кроме этого, оно простым путем механизирует процесс съема готового изделия и возврат всех механизмов в исходное положение, что улучшает эксплуатационные возможности устройства и повышает производительность труда.

Источники информации

1. Патент США 1946472, кл. 72-59, 1934.

2. Патент США 2842182, кл. 72-59, 1958.

3. Патент США 3654785, кл. 72-28, 1972.

4. Авторское свид. СССР 978975, кл. В 21 D 15/ 10, 1982.

5. Авторское свид. СССР 1303216, кл. В 21 D 15/10, 1987.

6. Авторское свид. СССР 1242279, кл. В 21 D 15/10, 1986.

7. Авторское свид. СССР 1250352, кл. В 21 D 15/10, 1986.

8. Авторское свид. СССР 554043, кл. В 21 D 15/00, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Устройство для гидравлического формования сильфонов | 1985 |

|

SU1263391A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления сильфонов. Устройство содержит две опоры, формующую оснастку в виде охватывающих трубную заготовку разъемных матриц, пары крайних гладких матриц и силового цилиндра (СЦ), корпус которого связан с первой опорой и крайней гладкой матрицей, а его шток - со второй опорой и другой крайней гладкой матрицей, и узлы уплотнения, размещенные на опорах. Новым является то, что устройство снабжено механизмом возврата оснастки в исходное положение от имеющегося СЦ, а первая опора с узлом уплотнения выполнена подвижной относительно корпуса СЦ и размещена на кольцевом выступе штока дополнительного поршня, установленного в рабочей полости этого корпуса и имеющего диаметр, не превышающий диаметр поршня СЦ. Кроме того, шток СЦ связан со второй опорой и крайней гладкой матрицей посредством быстроотводимого упора, установленного на этой матрице и имеющего возможность скрепления со второй опорой в момент формовки гофр, причем корпус СЦ выполнен с возможностью размещения в нем выводимых из внутренней полости готового сильфона, штока СЦ и двух опор с узлами уплотнения, что освобождает зону для съема готового изделия, уменьшает вспомогательное время, затрачиваемое на его съем и последующий возврат оснастки в исходное положение, и, тем самым, улучшает эксплуатационные характеристики устройства, повышает производительность труда. 2 з.п. ф-лы, 6 ил.

| Способ изготовления гофрированных труб | 1974 |

|

SU554043A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНА ИЗ ТРУБНОЙЗАГОТОВКИ | 0 |

|

SU188473A1 |

| SU 1826641 A1, 20.04.1996 | |||

| СПОСОБ ВЫВЕДЕНИЯ ЗНАЧЕНИЙ ЦЕНТРАЛЬНОГО АОРТАЛЬНОГО СИСТОЛИЧЕСКОГО ДАВЛЕНИЯ И СПОСОБ АНАЛИЗА НАБОРА ДАННЫХ АРТЕРИАЛЬНОГО ДАВЛЕНИЯ ДЛЯ ВЫВЕДЕНИЯ ТАКОВЫХ | 2008 |

|

RU2472428C1 |

| US 4003231, 18.01.1977. | |||

Авторы

Даты

2002-10-27—Публикация

2000-10-23—Подача