Изобретение относится к машиностроению и может быть использовано для накопления, перемещения и контроля качества изделий в роботизированных линиях.

Известно устройство для накопления и перемещения изделий, содержащее раму, бесконечно замкнутые, параллельно установленные транспортеры с гнездами для размещения изделий и расположенные между транспортерами перегружатели, выполненные в виде по крайней мере одной пары призм с механизмом их подъема [1].

Однако данное устройство характеризуется узкими технологическими возможностями, обеспечивающими перемещение только ограниченный по форме круг изделий.

Отмеченные недостатки могут быть устранены путем введения каретки со штангами, при этом каретки и по крайней мере один из транспортеров установлены с возможностью регулирования их положения в направлении, перпендикулярном оси транспортеров [2].

Недостатком данного устройства является ограниченность по форме перемещаемых изделий, ненадежная их пространственная ориентация, а также ограниченность технологических возможностей только транспортировкой изделий.

Известно устройство для измерения переходного сопротивления между деталями в процессе сварки их трением, состоящее из источника питания, соединенного с токовыми электродами, и измерительного прибора, соединенного с потенциальными электродами /3/.

Однако данное устройство обладает низкой помехозащищенностью в измерительном контуре, что ведет к уменьшению точности измерений.

Отмеченные недостатки могут быть устранены путем экранирования измерительной цепи /4/.

Недостатком данного устройства являются ограниченные технологические возможности контроля только плоских изделий с параллельными поверхностями, а также невысокая точность определения зоны контроля.

Изобретение направлено на расширение технологических возможностей, повышение надежности пространственной ориентации транспортируемых изделий и повышение точности определения зоны контроля. Это достигается тем, что кажде гнездо транспортера выполнено универсальным в виде корпуса с губками, на которых установлены эластичные баллоны, заполненные воздухом и имеющие клапаны, закрепленные на подпружиненных относительно баллонов рычагах, транспортер снабжен шибером, выполненным в виде толкателя, соединенного со штоком пневмоцилиндра для сообщения возвратно-поступательного перемещения, и лотком, установленный на раме.

Устройство для контроля качества изделий, содержащее измерительное устройство, состоящее из источника питания, соединенного с токовыми электродами, и измерительного прибора, соединенного с потенциальными электродами, при этом электроды установлены с возможностью их сжатия с помощью пружин.

Токовые электроды выполнены в виде полых медных втулок, в которых размещены подпружиненные потенциальные электроды, изолированные от токоподводящих частей, а устройство снабжено манипулятором для перемещения измерительного устройства по плоскости изделия и электромагнитами для разжатия электродов.

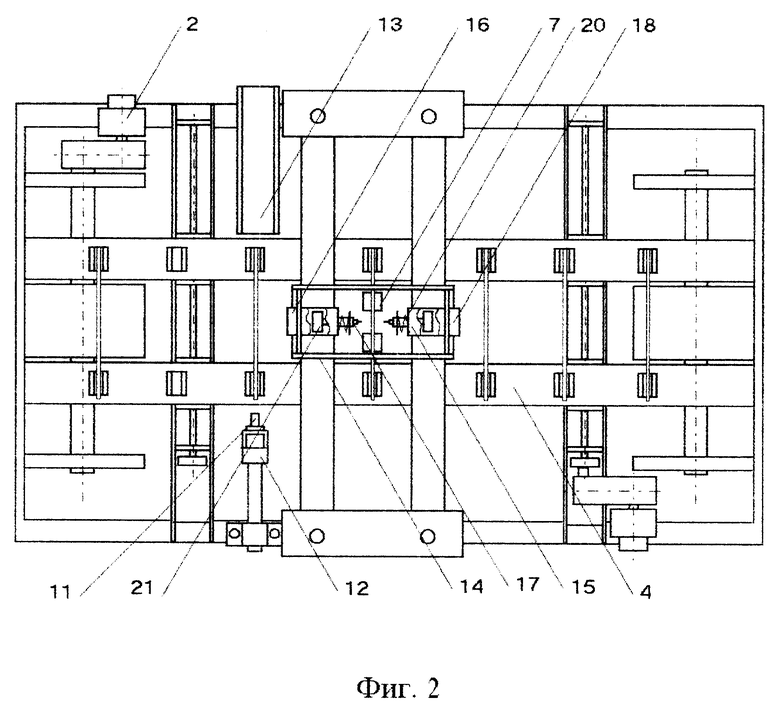

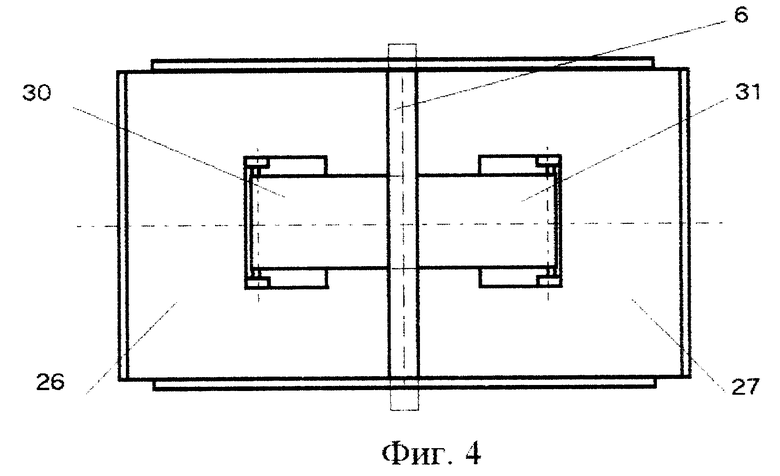

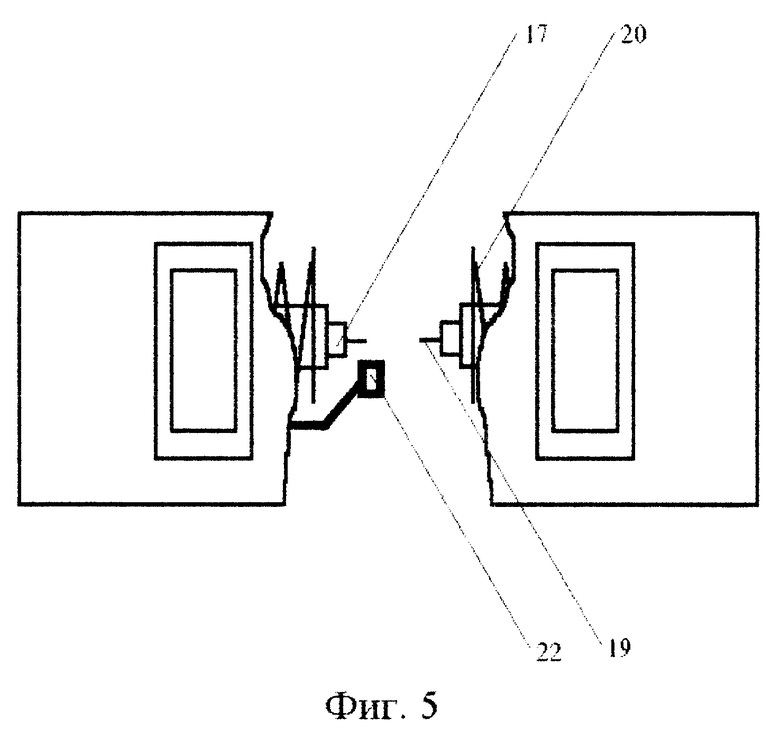

Сущность изобретения поясняется чертежом, где на фиг. 1 представлено устройство для накопления, перемещения и контроля качества изделий. На фиг. 2 - вид сверху на фиг. 1. На фиг. 3 - гнездо. На фиг. 4 - вид сверху на фиг. 3. На фиг. 5 - измерительное устройство.

Устройство для накопления, перемещения и контроля качества изделий содержит раму 1, привод 2, направляющие 3, на которых смонтированы бесконечном замкнутые, параллельно установленные транспортеры 4 с гнездами 5 для размещения изделий 6 и расположенные между транспортерами перегружатели, выполненные в виде по крайней мере одной пары гнезд 7 с механизмом их подъема 8. Цепи транспортеров 4 огибают звездочки приводной 9 и натяжной 10 секций. Шибер выполнен в виде толкателя 11, который соединен со штоком пневмоцилиндра 12. Толкатель совершает возвратно-поступательное движение до лотка 13, установленного на раме 1. Устройство для контроля качества изделий состоит из манипулятора 14, обеспечивающего перемещение измерительного устройства 15, состоящего из источника питания 16, соединенного с токовыми электродами 17, и измерительного прибора 18, соединенного с потенциальными электродами 19. Токовые электроды 17 представляют собой полые медные втулки, в которые вставлены подпружиненные потенциальные электроды 19, изолированные от токоподводящих частей. Сжатие электродов осуществляется с помощью пружин 20, разжатие электродов осуществляется с помощью электромагнитов 21. На корпусе измерительного устройства 15 установлен лазерный сенсор 22. Гнезда 5 и 7 содержат корпус 23 с губками 24 и 25, на которых установлены эластичные баллоны 26 и 27, заполненные воздухом. Кроме того в баллонах размещены клапаны 28 и 29, закрепленные на рычагах 30 и 31, а рычаги подпружинены относительно баллонов 26 и 27 пружинами 32.

Устройство для накопления, перемещения и контроля качества изделий работает следующим образом.

При включении привода 2 приводной звездочки 9 транспортеры 4 начинают перемещаться в раме 1. При этом гнезда 5, установленные на транспортерах 4, с размещенными на них изделиями 6 также начинают перемещаться в направлении перегружателей. При достижении первым по ходу движения изделием гнезд 7 транспортеры останавливаются. Включается механизм подъема 8 и он гнездами 7 поднимает с гнезд 5 изделие 6 на позицию контроля.

В исходном положении губки 24 и 25 с эластичными баллонами 26 и 27 имеют форму, показанную пунктирной линией. Под действием усилия механизма подъема 8 изделие 6 устанавливается между губками, при этом происходит деформация баллонов, а рычаги плотно облегают поверхности баллонов и закрывают клапаны в отверстиях баллонов. С увеличением деформации уменьшается объем воздуха в баллонах, вследствие чего происходит увеличение давления, а следовательно и увеличение усилия зажатия изделия в губках гнезда. Согласно закону Бойля-Мариотта, давление данной массы газа при постоянной температуре обратно пропорционально объему газа

Одновременно в гнездах 5 под действием того же усилия, прикладываемого к изделию 6, рычаги 30 и 31 освобождаются от закрепления изделием 6 и пружины 32 перемещают рычаги, а вместе с ними и клапаны вверх, и в результате внутренние полости баллонов сообщаются с атмосферой, и усилие зажатия изделия в гнезде 5 уменьшается, а изделие свободно вынимается из гнезда.

Манипулятор 14 подводит измерительное устройство 15 к начальной точке контроля, задаваемой в программе ЭВМ и при помощи лазерного сенсора 22 производится сканирование и поиск центра сварной точки или оси симметрии зоны соединения. Для сканирования контролируемой поверхности используется триангуляционный метод измерения с использованием световой плоскости. Зона светового сечения наблюдается под углом, позволяющим получить трехмерную информацию о контролируемой поверхности, например о наличии вмятин в месте постановки сварных точек (при контактно точечной сварке), о размере участков поверхности изделий с различной отражательной способностью (при диффузионной сварке) и т.д. При этом точки сканирования совпадают с осью электродов. После поиска места контроля производится измерение электросопротивления в заданной точке. Сжатие электродов осуществляется с помощью пружин 20. Сформированный сигнал из измерительного прибора 18 поступает на ЭВМ (не показана), где происходит его обработка. Если величина сигнала не выходит за пределы допустимых значений, которые определяются экспериментально и вводятся в ЭВМ, то манипулятор 14 перемещает измерительное устройство к следующему участку контроля (предварительно осуществляется разжатие электродов с помощью электромагнитов 21). Шаг между контролируемыми точками задается заранее и вводится в память ЭВМ, управляющей приводами манипулятора 14. Далее операции повторяются в указанной последовательности.

По завершении контроля изделие возвращается на транспортер. Включается механизм подъема 8, изделие 6 из гнезд 7 подается в гнезда 5 конвейера, механизм перегрузки аналогичен рассмотренному ранее при загрузке.

Если обнаружен брак, изделие 6 шиберным устройством с толкателем 11 подается на лоток 13, затем в контейнер для бракованных изделий (не показан).

Качественные изделия транспортером подаются на последующие операции.

Применение устройств для накопления, перемещения и контроля качества изделий в роботизированных линиях позволяет обеспечить перемещение различных по форме изделий с одновременным контролем качества и их разбраковкой.

Источники информации:

1. Авторское свидетельство СССР N 677881, кл. B 23 Q 41/02

2. Авторское свидетельство СССР N 1242331, кл B 23 Q 7/06 (прототип).

3. Бугаев Г.М. и др. Устройства для измерения переходного сопротивления между деталями в процессе сварки их трением - "Автоматическая сварка", 1971, N 9, с. 53 - 54,

4. Авторское свидетельство СССР N транспортер N 1173291, кл. G 01 N 27/30 (Прототип).

Изобретения относятся к области машиностроения и могут быть использованы для накопления, перемещения и контроля качества изделий в роботизированных линиях. Изделие размещают в универсальном гнезде транспортера и перемещают в направлении перегружателей. Каждое гнездо выполнено универсальным в виде корпуса с губками. На последних установлены эластичные баллоны, заполненные воздухом и имеющие клапаны. В позиции контроля манипулятор обеспечивает перемещение измерительного устройства с лазерным сенсором к изделию. После поиска места контроля производят измерение электросопротивления в заданной точке с помощью электродов. Их сжатие осуществляют с помощью пружин, а разжатие - с помощью электромагнитов. По завершении контроля изделие возвращается на транспортер и подается на последующие операции. Если обнаружен брак, то оно шибером подается на лоток. Такая конструкция устройств позволяет обеспечить перемещение различных по форме изделий с одновременным контролем качества и их разбраковкой. 2 с. и 2 з.п. ф-лы, 5 ил.

| Устройство для накопления и перемещения изделий | 1985 |

|

SU1242331A1 |

| Устройство для контроля измерением электросопротивления | 1983 |

|

SU1173291A1 |

| Транспортно-накопительное устройство | 1987 |

|

SU1479258A1 |

| Элеваторное загрузочное устройство | 1979 |

|

SU814654A1 |

| Устройство для базирования обрабатываемых деталей | 1976 |

|

SU604658A1 |

Авторы

Даты

2000-05-10—Публикация

1998-06-08—Подача