Изобретение относится к способу получения параформальдегида, в частности к условиям получения параформальдегида со степенью чистоты в интервале от 80 до 89 вес.%.

Параформальдегид является полимером формальдегида со степенью полимеризации от 8 до 100 и со степенью чистоты в интервале от 80 до 90 вес.%. Наиболее часто встречающиеся на рынке типы формальдегида имеют степень чистоты в интервале 89- 93 вес.%, причем те, у которых степень чистоты выше, представляют собой продукты специального типа.

Параформальдегид представляет собой продукт, который позволяет использовать концентрированный формальдегид для широкого применения, обеспечивая его простоту, особенно в требовании, касающемся легкости растворения. Известно, что продукты с более высокой степенью чистоты менее растворимы, нежели те, у которых степень чистоты меньше, но даже в последних присутствует доля высокомолекулярных полимеров, которые нерастворимы или малорастворимы при обычных условиях применения, как например, в производстве смол.

С другой стороны, хотя продукты низкой степени чистоты, менее 89 вес.%, более растворимы, они слишком мягкие, и слипание, которое происходит при хранении, перевозке и работе с ними, создает определенные трудности.

Параформальдегид всегда получают из концентрированных растворов формальдегида. Они получаются в результате перегонки при низком давлении разбавленных растворов формальдегида, получаемых на обычных установках получения формальдегида. Параформальдегид получают из концентрированного раствора с 80-89 вес.% формальдегида одним из следующих способов:

Первый и самый ранний способ состоит в периодическом отверждении концентрированного раствора формальдегида в реакторе. Отверждение можно осуществлять либо в самом реакторе с катализатором или без него, и при этом реактор должен быть снабжен лопастной мешалкой для размельчения образующейся массы, либо выливая содержимое реактора на охлажденную поверхность, снабженную шуппен-аппаратом. В другом способе концентрированный раствор выливают поверх нагретого роликового устройства, на котором испаряется часть концентрированного раствора, что приводит к получению формальдегидного продукта очень высокой степени чистоты (FR-p-2 067 169). В патенте США (US-P-992 277) раскрыто также использование двухшнековых книдеров и даже использование экструдера (CN-1 050 201). В зависимости от используемого устройства продукт получают в виде порошка, кусочков или хлопьев (US-P-2 992 277 двухшнековый смеситель). Эти последние из указанных процессов можно также вести непрерывно, но во всех случаях конечный продукт должен подвергаться последующей стадии сушки для того, чтобы получать достаточно твердый продукт, который не будет комковаться при хранении и транспортировке. Обычно реакторы этого типа приводят к получению высокомолекулярных, сильно кислотных, плохорастворимых продуктов, если только в них не вводят щелочные вещества, промотирующие деполимеризацию при растворении в воде.

В другом типе обобщенного процесса, который используют в настоящее время, применяют колонну с разбрызгиванием, в которую подают концентрированный раствор формальдегида. Брызги, падая через колонну, охлаждаются в потоке воздуха. Этот непрерывный способ обладает большими преимуществами по сравнению с предыдущими. Получают продукт в виде частиц сферической формы, что весьма выгодно для последующей переработки. Тем не менее, свежеполученный материал все еще слишком мягок и должен быть затем доведен до кондиции либо в псевдосжиженном слое, либо на транспортерных лентах. В другом варианте способа (US-P-3 772 392) раскрыто добавление продуктов реакции формальдегида и амина в качестве регуляторов молекулярного веса параформа. Этот агент должен быть получен в отдельном процессе, который длится в течение 20 часов при 100oC. После того, как он получен, его добавляют к концентрированному раствору формальдегида, который уже измельчен в башне для распыления. Но и в этом случае получаемый продукт необходимо доводить в псевдосжиженном слое или на транспортерных лентах в течение некоторого промежутка времени. Аналогично, в продуктах с низкой степенью чистоты, менее 87-89 вес.%, частички слипаются вместе и образуют комки, которые не могут свободно пересыпаться, и в конце концов образуют непригодные пастообразные блоки. Способ, использующий колонну с разбрызгиванием, является одним из способов, который предоставляет наибольшее число вариантов (см. патент США US-P-4 550 213 и DE-P-3 925 966).

В этих патентах собрано множество существующих вариантов способа получения параформальдегида. При их рассмотрении оказывается, что проблема всегда одна и та же, а именно, слипание частиц, которое затрудняет осуществление последующей переработки. Даже в DE-P-3 925 966, который раскрывает усовершенствованный способ, нужно использовать концентрации, превышающие 83 вес.%, для получения частиц, которые не слипаются, и это, несмотря на работу с рецикловым продуктом, является фактом, усложняющим установку и удорожающим ее изготовление.

Для многих применений, то есть получения мочевино-формальдегидных, меламин-формальдегидных или фенол-формальдегидных смол и клеев, для изготовления отдельных изделий, нет необходимости в параформальдегиде высокой степени чистоты, такой, которую достигают с использованием колонн с распылением. Обычно для этого достаточно, чтобы степень чистоты была более 80 вес.%, что достаточно для изготовителей смол, которым нет необходимости платить за перевозку воды в обычных 40 вес.% промышленных растворах формальдегида и не нужно отгонять избыток воды из реакционного раствора.

Как было указано ранее, эти формальдегидные продукты низкой степени чистоты не нужно получать с помощью колонн с разбрызгиванием из-за легкости, с которой частицы слипаются вместе. Аналогично, продукты с низкой степенью чистоты, получаемые в периодических и полу-непрерывных способах, например, с использованием шуппен-аппарата, нельзя подвергать дополнительной переработке. Для того, чтобы сделать их пригодными к дальнейшей переработке, к ним либо надо добавлять катализатор, либо они должны длительное время пребывать в реакторе, либо и то и другое одновременно. В результате получают продукт, который имеет достаточную степень полимеризации, но в то же самое время достаточно мягок, чтобы обеспечить хлопья, которые подвергают сушке, чтобы получить твердый продукт, пригодный для последующей переработки.

Аналогично, способы, в которых используют устройство с нагретыми валками или экструдеры, также требуют последующей обработки, например, вспомогательных сушек, для получения продукта нужной концентрации и твердости. И вообще, все эти процессы являются периодическими.

И наконец способ, который не позволяет вести непрерывный процесс с менее концентрированными растворами формальдегида, раскрыт в патенте США US-P-3 001 235. В нем горячий концентрированный раствор формальдегида находится в реакторе типа чана, в который частично погружен соответствующим образом охлажденный роторный барабан. Тонкий слой твердого вещества осаждается на барабане и его удаляют с помощью ножа для подрезки на валках, в результате чего получают все еще мягкие хлопья. Затем эти хлопья сушат в сушилке с перфорированной лентой за счет пропускания через нее горячего сухого инертного газа.

Этот способ имеет несколько недостатков.

Во-первых, концентрированный формальдегидный раствор нужно содержать в реакторе горячим, причем в результате выделяются пары формальдегида, которые необходимо собирать, и это также повышает кислотность. Во-вторых, для достижения низкой концентрации твердой части, то есть 80 вес.%, барабан необходимо охлаждать до очень низкой температуры, а именно, -10oC, что требует соответствующего использования дорогостоящих охлаждающих ванн и холодильного оборудования. В-третьих, необходимо использовать воздух или инертный газ (N2), если нужно достигнуть существенного снижения кислотности.

Настоящее изобретение преодолевает вышеуказанные ограничения. Его целью является создание процесса вышеуказанного типа, который включает следующие стадии: получение раствора формальдегида с концентрацией, практически равной степени чистоты формальдегида, который нужно получить; нагревание указанного раствора до температуры в интервале от 80oC до 100oC; налив указанного нагретого раствора на металлическую ленту транспорта, перемещающуюся из первых нагретых зон во вторые нагретые зоны, причем налив осуществляют на одну из указанных первых зон.

В соответствии с предпочтительным вариантом изобретения формальдегидный раствор помещают в смеситель, затем добавляют катализатор; формальдегидный раствор и катализатор смешивают вместе при температуре в интервале от 80oC и до 100oC до получения гомогенной смеси; поддерживая температуру в указанном интервале, гомогенизированную смесь выливают на одну из первых зон металлической ленты транспортера. Использование катализатора особенно предпочтительно, если необходимо получить параформальдегид со степенью чистоты ниже 87 вес.%.

В соответствии с настоящим изобретением, катализатором является сильно основной гидроксид или амин с pKa в интервале от 10,4 до 11,3.

В соответствии с настоящим изобретением предпочтительными первичными аминами являются метиламин, этиламин, н-пропиламин, н-бутиламин, изо-бутиламин и трет. - бутиламин; предпочтительными вторичными аминами являются диметиламин, диэтиламин, ди-н-пропиламин, ди-изо-пропиламин и дибутиламин; наиболее предпочтительными третичными аминами являются триэтиламин и триэтаноламин.

В соответствии с другой предпочтительной особенностью изобретения концентрация амина в указанной гомогенизированной смеси находится в интервале от 6,0 до 20,0 мэкв/кг и более предпочтительно около 9,5 мэкв/кг.

Настоящее изобретение предполагает также, что первые нагреваемые зоны должны поддерживаться при температуре в интервале от 70 до 90oC и что температура вторых зон должна поддерживаться в интервале от 25 до 35oC.

Некоторые специальные аспекты изобретения составляют применение металлической ленты транспортера, на которую поступает концентрированный раствор формальдегида с одного конца, и контроль за температурой вдоль указанной ленты. Установлено, что если первая зона ленты находится в горячем состоянии, а на последующих зонах происходит охлаждение, твердый продукт, образующийся на ленте, сам разрыхляется по достижении другого конца ленты, и обычного измельчителя достаточно для уменьшения размеров частиц продукта до нужной величины. Напротив, если лента охлаждается по всей длине, конечный продукт является мягким и его необходимо затем высушить, как и в других процессах. В настоящем способе комкования получаемого параформальдегида не происходит ни в процессе производства, ни после его окончания и не требует никакой последующей сушки или обработки.

Если концентрация формальдегидного раствора менее 87 вес.%, желательно добавить какой-либо катализатор для ускорения затвердевания массы. Если концентрация выше, в катализаторе нет необходимости, хотя его введение приводит к ускорению процесса. Более того, как было указано ранее, для достижения такого затвердевания необходимо поддерживать первую часть ленты в горячем состоянии, что вызывает увеличение степени полимеризации, облегчая последующую обработку. Не требуется ни последующей обработки, ни сушки инертными газами, так как продукт, падающий с ленты, достаточно тверд для переработки и перевозки и имеет ту же концентрацию, которая была задана первоначально.

Ленту можно охлаждать технологической водой или водой, охлажденной до 5-10oC.

Для того, чтобы избежать небольшого выделения паров формальдегида, желательно установить поглотительный колпак для абсорбции газов. Эти газы последовательно очищают в соответствующем скруббере или направляют на существующую установку для получения формальдегида.

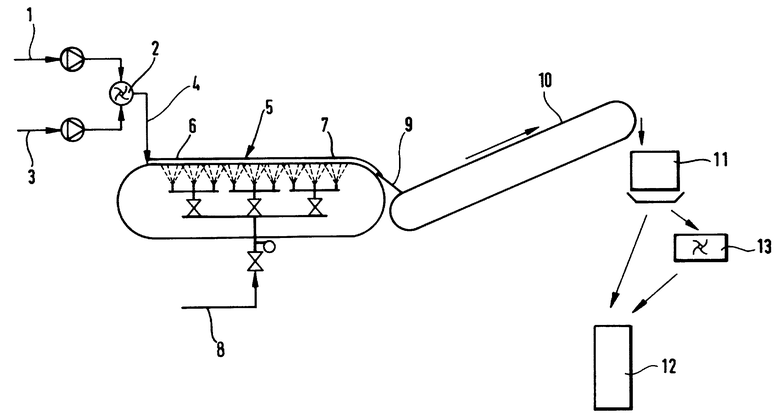

На чертеже представлена схема процесса настоящего изобретения.

Приготавливают концентрированный раствор формальдегида со степенью чистоты от 80 до 89 вес.%, предпочтительно 84 вес.%, с температурой в интервале от 80 до 100oC любым известным способом, в частности, в этом случае за счет перегонки при низком давлении разбавленного раствора формальдегида.

По линии 1 подают от 300 до 600 кг/час концентрированного формальдегида, в зависимости от желаемой производительности и других рабочих параметров, указываемых далее, в смеситель 2, в который подают также разбавленный водный раствор катализатора по линии 3. Смеситель 2 сконструирован таким образом, что его внутренний объем составляет от 100 до 150 мл, где при указанных скоростях потока формальдегида время пребывания в смеси составляет от 0,5 до 2,5 секунд, что является достаточным для создания однородной абсолютно гомогенной смеси, но без осаждения полимера. Оба продукта можно также смешивать, пуская их по одной линии.

В качестве катализаторов можно использовать сильно основные гидроксиды или некоторые амины с pKa /pKa=14-pKа/ в интервале от 10,4 до 11,3. Предпочтительные для использования амины уже были перечислены ранее, и было подчеркнуто, что наиболее подходящими являются вторичные амины, которые используют в виде водных растворов с концентрациями в интервале от 10 до 25 вес. %, в таком количестве, что получающаяся концентрация амина в смешаном продукте находится в интервале от 6,0 до 20 мэкв/кг, предпочтительно 9,5 мэкв/кг, в зависимости от типа используемого амина и степени чистоты формальдегида.

Гомогенизированная смесь растворов формальдегида и катализатора равномерно распределяется через распределитель 4 поверх ленты из нержавеющей стали 5.

Раствор формальдегида со степенью чистоты 80-89 вес.% поступает, предпочтительно, из перегонной установки низкого давления разбавленного раствора формальдегида, и его температуру поддерживают в интервале от 80 до 100oC для того, чтобы избежать его отверждения прежде, чем он будет вылит на металлическую ленту 5. У этой ленты имеются первые участки 6, где температуру поддерживают в интервале 70-90oC, предпочтительно 80oC.

Охлаждение и последующее отверждение на ней продукта до конечной температуры в интервале от 25 до 35oC, предпочтительно 30oC, осуществляют на втором участке 7 ленты 5.

Размеры ленты задаются как функция желаемой производительности. Ленты длиной 10 м и шириной 1 м достаточно для указанной ранее производительности. В зависимости от этих размеров количество участков, на которые делится лента для нагревания или охлаждения, изменяется от 3 до 6.

Так как скорость ленты регулируется и количество участков, используемых для нагревания/охлаждения, можно менять, продолжительность реакции и охлаждения можно также изменять в зависимости от того, как меняются твердость и температура получаемого параформальдегида. Время пребывания продукта на ленте меняется от 3 до 6 минут, причем от 1/3 до 2/3 этого времени уходит на реакцию полимеризации, а остальное время уходит на охлаждение продукта.

Охлаждение можно осуществить технологической водой, подаваемой по линии 8 при температуре в интервале от 25 до 30oC, или водой, охлажденной до 5-10oC, в зависимости от необходимой скорости охлаждения.

Как только параформальдегид достаточно полимеризован и начинается его охлаждение, продукт начинает постепенно растрескиваться до тех пор, пока он не отслаивается от ленты, и его можно легко снять. Таким образом продукт удаляется с конца ленты без затруднений с помощью хирургического ножа 9 и легко пакуется.

Получаемый параформальдегид имеет вид твердых пластинок площадью 1-10 см2 и толщиной 1-4 мм. Температура продукта на конце ленты из нержавеющей стали составляет от 25 до 35oC.

Продукт с ленты транспортера 10 подают в бункер для хранения 11, из которого его непосредственно пакуют в фасовочной машине 12 и направляют на продажу, или в том случае, если необходим параформальдегид другого качества с частицами другого размера, его направляют в подходящий измельчитель 13.

Пример 1

480 кг/час формальдегидного раствора концентрации 80,4% при температуре 83oC и 1,5 л/час 10%-ного водного раствора гидроксида натрия подают в прямоточный смеситель с объемом 150 мл. Выходящую смесь распределяют поверх движущейся ленты из нержавеющей стали длиной 10 м и шириной 1 м, при скорости движения ленты 200 м/час. Рабочие условия таковы, что у конца первых 3 м длины участка ленты температура не ниже 72oC /±2oC/; у конца вторых 2 м длины участка температура 55oC /±2oC/, а остальные 5 м длины третьего участка охлаждают водой комнатной температуры, так что продукт поступает с конца ленты при температуре 28oC. Отсюда продукт поступает на ленту транспортера 10 и в контейнер для хранения, откуда его можно непосредственно паковать или подать в мельницу для измельчения до нужного размера частиц.

Пример 2

320 кг/час раствора формальдегида 83,5% при 85oC и 2,2 л/час водного раствора, содержащего 124 г/л н-пропиламина, подают в прямоточный смеситель с объемом 120 мл. Выходящую смесь распределяют поверх движущейся ленты из нержавеющей стали, скорость перемещения которой 120 м/час. Рабочие условия таковы, что на конце первого участка ленты длиной 5 м температура не ниже 84oC /±2oC/, а второй участок длиной в остальные 5 м охлаждают водой при комнатной температуре, так что продукт поступает с конца ленты при температуре 26oC. Отсюда продукт поступает на транспортерную ленту 10 и в контейнер для хранения, откуда его можно непосредственно фасовать или подать в мельницу для измельчения до нужного размера частиц.

Пример 3

480 кг/час 82,8% формальдегидного раствора при 85oC и 1,8 л/час 22%-ного водного раствора диизопропиламина подают в прямоточный смеситель с объемом 150 мл. Выходящую смесь распределяют поверх движущейся ленты из нержавеющей стали, скорость движения которой составляет 120 м/час. Рабочие условия таковы, что на конце первого участка ленты 5 м длиной температура не менее 78oC /±2oC/, а остальной участок 5 м длиной охлаждают водой комнатной температуры, так что продукт поступает с конца ленты при температуре 26oC. Отсюда продукт подают с помощью ленты транспортера 10 в контейнер хранения, откуда его можно непосредственно фасовать или подавать в мельницу для измельчения до нужного размера частиц.

Способ получения параформальдегида со степенью чистоты 80 - 89 вес.%, включающий следующие стадии: получение формальдегидного раствора концентрации 80 - 89%, нагревание раствора до 80 - 100oС, выливание нагретого раствора поверх нагретых зон металлического ленточного транспортера, перемещающегося из нагретых зон в другие, охлажденные зоны. Раствор формальдегида предпочтительно предварительно смешивают с катализатором. Технический результат состоит в том, что целевой продукт достаточно тверд для переработки и перевозки и имеет ту же концентрацию, которая была задана первоначально. Комкование получаемого параформальдегида не происходит ни в процессе производства, ни после его окончания и не требует никакой последующей сушки и обработки. 10 з.п. ф-лы, 1 ил.

| US 3001235 A, 26.09.1961 | |||

| 0 |

|

SU315350A1 | |

| 0 |

|

SU218071A1 | |

| DE 3925966 A, 07.02.1991 | |||

| US 4550213 A, 29.10.1985 | |||

| СПОСОБ ВЫДЕЛЕНИЯ САЛЬСОЛИНА И САЛЬСОЛИДИНА | 1971 |

|

SU412192A1 |

| Способ затылования режущих инструментов,например,дисковых фрез | 1973 |

|

SU488659A1 |

| US 2992277 A, 11.07.1961 | |||

| US 4277402 A, 07.07.1981. | |||

Авторы

Даты

2000-05-10—Публикация

1995-08-08—Подача