Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания и проектировании режущего инструмента.

Известен так называемый метод подведенной термопары, когда для измерения средней температуры в различных точках контактных площадок используется инструмент, в специально выполненных и изолированных отверстиях корпуса которого размещается стандартная термопара, к концам которой подключается гальванометр (см. Бобров В. Ф. Основы теории резания металлов.- М.: Машиностроение, 1975, с. 143, рис. 104).

Недостатками известного способа являются низкая точность измерений и большие трудности, а порой невозможность его применения при вращающемся инструменте.

Известен также так называемый метод естественно образующейся термопары, когда для измерения средней температуры на контактных поверхностях инструмента изолируют от массы станка инструмент и заготовку, включают инструмент и заготовку в замкнутую измерительную цепь и регистрируют термо-ЭДС, возникающую на контактных поверхностях инструмента (см. Бобров В.Ф. Основы теории резания металлов.- М.: Машиностроение, 1975, с. 144, 145, рис. 106).

Недостатками известного метода являются низкая точность измерений и ограниченные технологические возможности, т.к. с его помощью можно измерить не максимальную, а только некоторую среднюю контактную температуру всех находящихся в контакте с заготовкой и стружкой поверхностей инструмента.

Техническая задача, на решение которой направлено предложенное изобретение, - повышение точности измерений и расширение технологических возможностей метода естественно образующейся термопары.

Указанная техническая задача решается тем, что в способе измерения ЭДС резания, при котором изолируют от массы станка инструмент или заготовку, включают инструмент и заготовку в замкнутую электрическую цепь и регистрируют ЭДС резания, возникающую на контактных поверхностях инструмента, используют инструмент, на всю рабочую часть которого за исключением зон, в которых измеряют ЭДС резания, наносят диэлектрическое износостойкое покрытие.

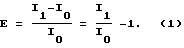

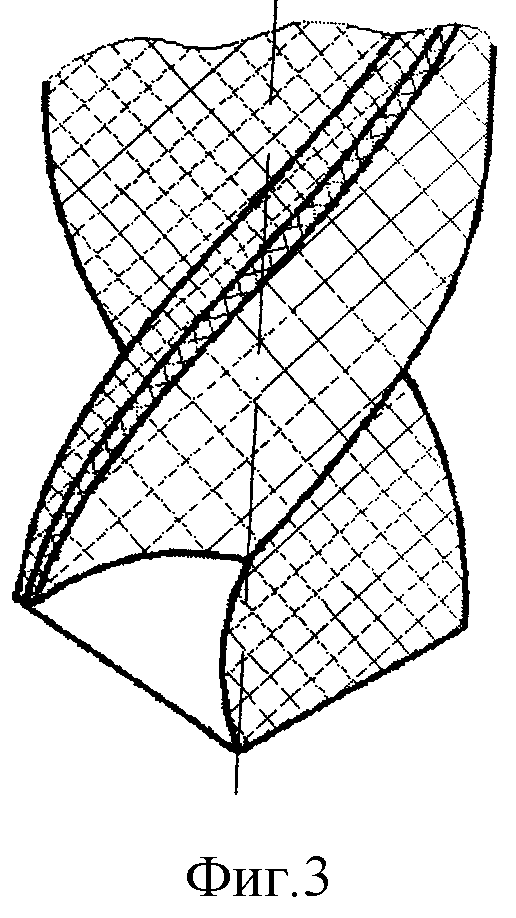

На фиг. 1 представлена схема реализации способа для измерения ЭДС резания, возникающей на одной из передних поверхностей сверла; на фиг. 2 - схема реализации способа для измерения ЭДС резания, возникающей на части передней поверхности одного из перьев сверла; на фиг. 3 - схема реализации способа для измерения ЭДС резания, возникающей на одной из задних поверхностей сверла; на фиг. 4 - схема реализации способа для измерения ЭДС резания, возникающей на передней поверхности четвертого зуба режущей части одного из перьев метчика; на фиг. 5 - схема параллельного включения естественно образующихся термопар.

Пример реализации способа. Для измерения ЭДС резания, возникающей на одной из передних поверхностей сверла, используют сверло 1, на все поверхности рабочей части которого за исключением передней поверхности 2 нанесено диэлектрическое износостойкое покрытие 3, например алмазное. Сверло 1 устанавливают в шпинделе станка. Заготовку 4 изолируют от массы станка прокладками 5 и устанавливают на столе станка. Сверло 1 и заготовку 4 подсоединяют в измерительную цепь 6, в которую для измерения ЭДС резания включен гальванометр 7.

В процессе резания в месте соприкосновения передних поверхностей инструмента со стружками, задних поверхностей с поверхностями резания и ленточек сверла со стенками образованного отверстия естественным путем создаются термопары, генерирующие ЭДС резания, электродами которых являются материал заготовки, инструментальный материал и диэлектрик - алмазное покрытие. При этом гальванометр 7 зафиксирует только ЭДС резания, возникающую на передней поверхности 2 сверла 1, т.к. остальные электрические цепи будут разомкнуты.

Эффективность предлагаемого решения можно оценить через оценку методической погрешности E измерения.

Для измерительной цепи контроля n параллельно включенных естественно образующихся термопар с ЭДС Ei и проводимостью Yi (фиг. 5) по 1-му закону Кирхгофа справедливо уравнение для регистрируемого тока Ii в контролируемом прибором узле

где n - число узлов на всей рабочей поверхности инструмента.

Действительное значение тока Io, определяемое k - числом точек контроля между зонами измерения инструмента, соответственно равно

При этом погрешность E измерения можно оценить, как

Принимая во внимание для линейных преобразований при Yi = Yi+1 = Yо, а также Ei= Ei+1 = Eo, находим

I1 = nEоYо; Iо = kEоYо.

После подстановки значения токов в уравнение (1) видно, что погрешность E измерения определяется выражением

Оценим относительную погрешность E методики измерения при условии, что n=jk, причем j = 1, 2, 3, ..., тогда E =j-1, значения для модуля погрешности |E|% представлены в таблице.

Из таблицы видно, что при j ---> 2 погрешность E ---> 100%, при j > 2 из-за неопределенности контроль невозможен, и только для j = 1 она равна нулю.

Таким образом, измерение в зоне контроля при нанесении диэлектрического износостойкого покрытия на оставшуюся рабочую часть инструмента в отличие от известных решений исключает методическую погрешность. Это повышает достоверность контроля ЭДС резания и позволяет объективно оценивать физико-термические процессы на контактных поверхностях инструмента.

Предлагаемый способ измерения ЭДС резания опробован в лаборатории "Резание металлов" Тамбовского государственного технического университета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1999 |

|

RU2165337C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ИНСТРУМЕНТА | 1998 |

|

RU2150355C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЛЬТ-АМПЕРНОЙ ХАРАКТЕРИСТИКИ КОНТАКТА ИНСТРУМЕНТ-ИЗДЕЛИЕ | 2001 |

|

RU2211748C2 |

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕРМОТОКА НА СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2170648C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ТЕРМОЭДС ЕСТЕСТВЕННОЙ ТЕРМОПАРЫ ИНСТРУМЕНТ - ДЕТАЛЬ | 1997 |

|

RU2117557C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2147489C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2176175C2 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания и проектировании режущего инструмента. Для измерения ЭДС резания, возникающей на контактных поверхностях инструмента, используют инструмент, на всю рабочую часть которого, за исключением зон, в которых измеряют ЭДС резания, наносят диэлектрическое износостойкое покрытие. Инструмент или заготовку изолируют от массы станка. При этом инструмент и заготовку включают в замкнутую электрическую цепь и регистрируют ЭДС резания. Предложенный способ позволит повысить точность измерений и расширить технологические возможности. 5 ил., 1 табл.

Способ измерения ЭДС резания, при котором изолируют от массы станка инструмент или заготовку, включают инструмент и заготовку в замкнутую электрическую цепь и регистрируют ЭДС резания, возникающую на контактных поверхностях инструмента, отличающийся тем, что используют инструмент, на всю рабочую часть которого, за исключением зон, в которых измеряют ЭДС резания, наносят диэлектрическое износостойкое покрытие.

| Бобров В.Ф | |||

| Основы теории резания металлов | |||

| - М.: Машиностроение, 1975, с.144, 145, рис | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| То же, с.143, рис | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Способ измерения удельной термо-эдс на режущих кромках инструмента | 1974 |

|

SU500907A1 |

Авторы

Даты

2000-05-27—Публикация

1998-12-25—Подача