Изобретение относится к области органической химии, а именно к получению смесей перфторуглеродов общей формулой CnFm из элементов - углерода и фтора. При этом продуктами реакции являются фторалканы, фторолефины и фторуглероды циклического ряда. Перфторуглероды находят применение в качестве ингибиторов пламени, реагентов при изготовлении сверхбольших интегральных схем, хладагентов, газовых диэлектриков, пропеллентов и т.д.

Существуют способы получения индивидуальных веществ из ряда перфторуглеродов [1] . Относительной простотой отличаются методы синтеза низкомолекулярных соединений, таких как тетрафторметан, гексафторэтан и октафторпропан [2,3] , и отсутствуют промышленные способы получения более высокомолекулярных перфторуглеродов или их смесей [1]. При этом наибольшей потребительской ценностью обладают именно высокомолекулярные соединения.

Известен способ синтеза смесей перфторалканов из фтора и углерода, в котором в реагирующую смесь вводят различные добавки, например хлорид ртути HgCl2 и т.п. В способе фторирования активированного угля [4] вводят добавку HgCl2 в количестве 5%, при этом на выходе образуется реакционная смесь следующего состава: тетрафторметан - 54%, гексафторэтан - 13% и высшие фторуглероды - 33%.

Известно, что при взаимодействии фтора и различных модификаций углерода в реакторах различного типа при температуре 250 - 600oC образуется твердое вещество - монофторид углерода [5,6].

Прототипом данного изобретения является способ получения смеси перфторуглеродов по патенту США 2770660, оп. 13.11.56 [7]. По данному методу фторирование углерода (уголь, графит, кокс) проводят фтором, который разбавлен инертным газом, при температуре 190 - 500oC. Процесс проводят в псевдоожиженном слое углерода в реакторе, изготовленном из монель-металла [7].

Задачей, стоящей перед авторами данного изобретения, была разработка способа синтеза смеси перфторуглеродов, который позволял бы варьировать состав продуктов реакции и увеличивать селективность по каждому из перфторуглеродов, особенно по высокомолекулярным соединениям, для которых отсутствуют промышленные методы синтеза. Для этой цели было предложено проводить процесс в две стадии.

На первой стадии процесса газообразный фтор или смесь фтора и инертного разбавителя в различных соотношениях подают в реактор, заполненный нестационарным перемешиваемым слоем порошкообразного электродного графита с размерами частиц 0,05-10 мм. Массовое соотношение углерод : фтор составляет 1: 50 - 1:500. Реакцию проводят при температуре 300 - 600oC и времени контакта 0,1-1000 с. При этом на поверхности углеродных частиц образуется конденсированное соединение общей формулой (CF)n, именуемое фторграфитом или монофторидом углерода [5,6].

Далее обработанный фтором графит поступает на вторую стадию процесса, где происходит разложение конденсированного фторграфита в отсутствие элементного фтора с образованием перфторуглеродов. Реакцию проводят при температуре 500-700oC и времени пребывания 0,1-3000 с.

В качестве реактора применяют системы с нестационарным (подвижным) слоем графита, такие как псевдоожиженный слой, газопылевой поток, падающий слой, системы с механическим перемешиванием углерода (вибрационные, шнековые аппараты) и т.д. Обе стадии могут быть проведены как в одном реакционном объеме, так и в пространственно разделенных зонах синтеза и разложения фторграфита. При этом во втором случае на разных стадиях могут быть использованы отличные друг от друга аппараты с нестационарными слоями из числа приведенных выше.

Примеры конкретной реализации способа

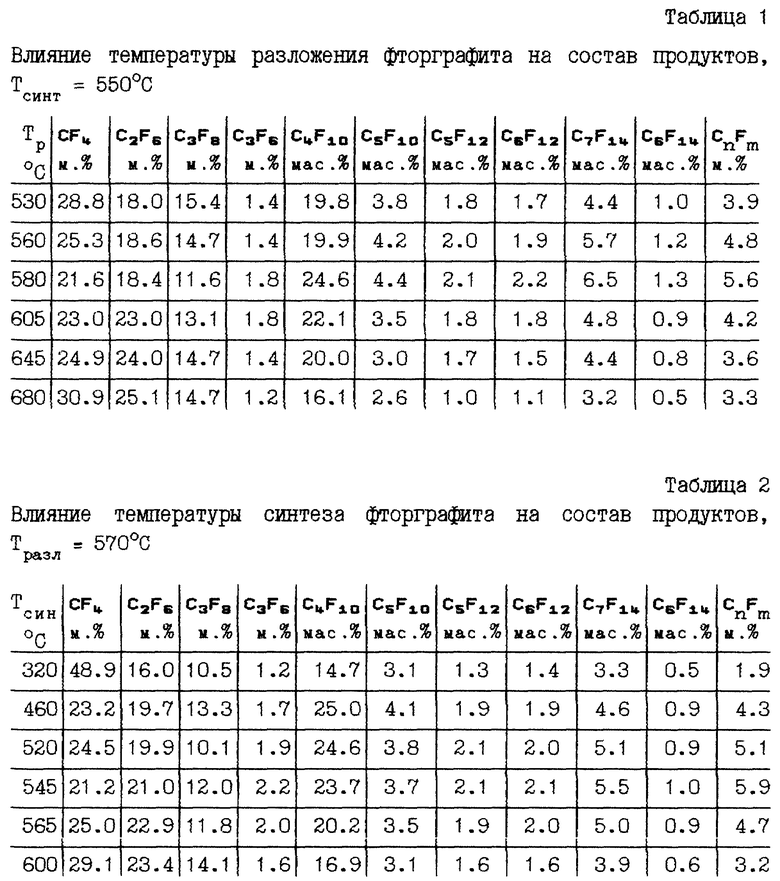

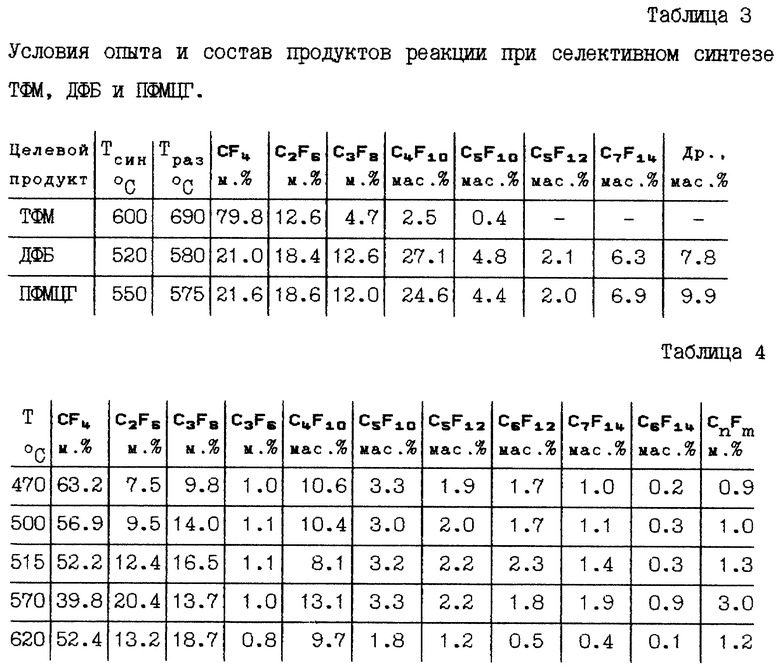

Пример 1. Опыты проводили в реакторе с циркулирующим кипящим слоем графита внутренним диаметром 12 мм и длиною 500 мм. Размер частиц графита не превышал 0,25 мм, время пребывания в зоне синтеза 0,5 с, в зоне разложения - 2,5 с. Реакционный газ - смесь, состоящая из 20 об.% F2 и 80 об.% аргона. Составы продуктов реакции в зависимости от температуры в зоне синтеза (Тсинт) и зоне разложения (ТP) фторграфита приведены в табл. 1, 2. В табл.3 приведены результаты по селективному синтезу тетрафторметана (ТФМ), декафторбутана (ДФБ) и перфторметилциклогексана (ПФМЦГ).

В таблицах используются следующие сокращения: CF4 -ТФМ, C2F6 - гексафторэтан, С3F8 - октофторпропан, С3F6 - гексафторпропилен, C4F10 - ДФБ, C5F10 - перфторциклопентан, C5F12 - додекофторпентан, C6F12 - перфторциклогексан, C7F14 - ПФМЦГ, C6F14 - перфторгексан, CnFm - суммарное содержание высокомолекулярных соединений с n > 7, таких, как перфтор-1,3-диметилциклогексан, перфторэтилциклогексан, перфторгептан и др.

Примечание: при дальнейшем понижении температуры синтеза, зона синтеза смещается в зону разложения и выход высокомолекулярных снижается.

Пример 2. Опыты проводили в том же реакторе, что и в примере 1. Время пребывания в зоне синтеза фторграфита 0,6 с; в зоне разложения - 0,6 с. Зоны синтеза и разложения совмещены и имеют одинаковую температуру. Состав продуктов реакции в зависимости от температуры приведен в табл. 4.

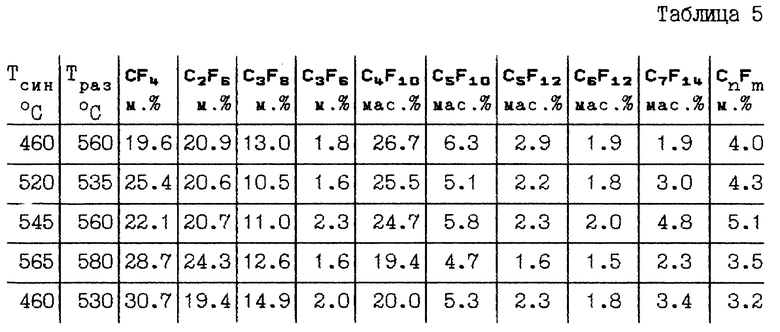

Пример 3. Для синтеза перфторуглеродов использовали реактор с циркуляцией графита в газопылевом потоке. Реактор представлял собой двухсекционную систему: подъемная труба внутренним диаметром 9 мм и длиной 1,2 м и опускная труба диаметром 20 мм. Частицы графита увлекались газовым потоком, подаваемым через эжектор, расположенный в нижней части подъемной трубы, и двигались в газопылевом потоке, где и проходила реакция синтеза фторграфита. Соотношение фтор : газ носитель составляло 1:4, время пребывания в подъемной части (время синтеза фторграфита) - 0,35.

В опускной части происходило разложение фторграфита. Время пребывания - 100 с. Состав продуктов реакции в зависимости от температуры приведен в табл. 5.

Пример 4. Синтез проводили в аппарате, где порошок графита перемещается спирально-винтовым шнеком. Спирально-винтовой шнек диаметром 17 мм и шагом спирали 24 мм вращается в обогреваемой горизонтальной трубе внутренним диаметром 20 мм. Электрический нагреватель на поверхности трубы разделен на две секции. Смесь 95 об.% F2 и 5 об.% HF подавали в поток графита. В зоне синтеза фторграфита порошок находился 1 с, в зоне разложения фторграфита 20 с. Состав продуктов в зависимости от температуры в зоне синтеза и в зоне разложения приведен в табл.6.

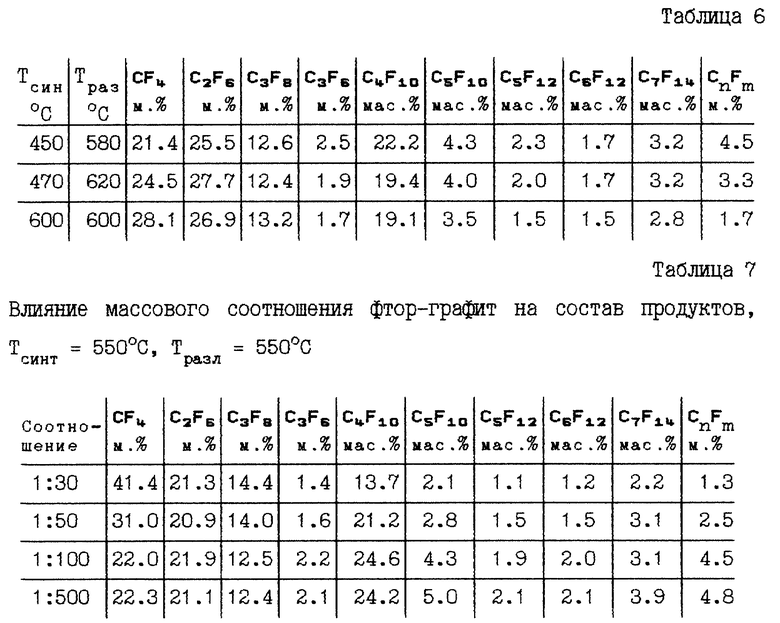

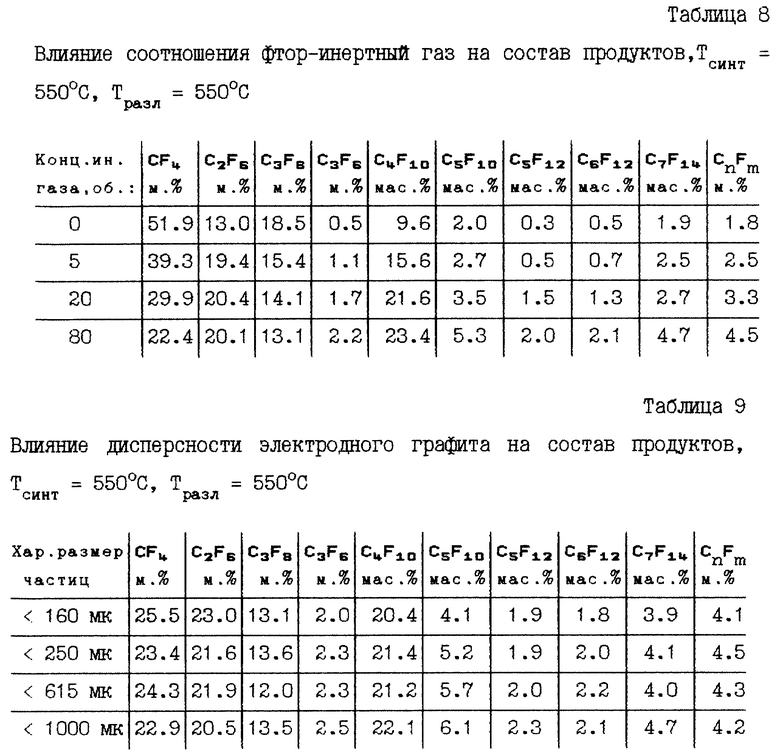

В табл. 7, 8, 9 приведены зависимости состава продуктов реакции от различных параметров проведения синтеза. Опыты проводили в реакторах, описанных в примерах 1-4.

Литература

1. Промышленные фторорганические продукты: Справ.изд. /Б.Н.Максимов, В. Г.Барабанов и др.- Изд. 2-е, пер. и доп. СПб: Химия, 1996, 544 с.

2. Пашкевич Д.С., Петров В.Б., Мухортов Д.А. и др. Способ получения тетрафторметана. //Заявка на изобретение N 97-105150. Приоритет 02.04.97.

3. Алексеев Ю.И., Пашкевич Д.С., Мухортов Д.А., Г.И.Рылеев. Технология получения пентафторэтана и гексафторэтана газофазным фторированием элементным фтором 1,1,1,2-тетрафторэтана. // Тезисы докладов второй международной конференции "Химия, технология и применение фторсоединений". 1997, с.54.

4. Патент США 3377391, кл. 260/563, з. 70.10.65, оп. 09.04.68.

5. Патент США 3929920, кл. 260/563.9, з. 30.05.74, оп. 30.12.75.

6. Патент США 4447663, кл. 570/150, з. 01.03.82, оп. 08.05.84.

7. Патент США 2770660, оп. 13.11.56 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1999 |

|

RU2150451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1997 |

|

RU2117652C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2304080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2012 |

|

RU2537172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ УГЛЕРОДА | 1998 |

|

RU2149831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1997 |

|

RU2130007C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА ИЗ ЕГО ВОДНЫХ РАСТВОРОВ | 2013 |

|

RU2601007C2 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 2001 |

|

RU2183615C1 |

| Способ извлечения фторида водорода из его водных растворов | 2017 |

|

RU2653034C9 |

Изобретение предназначено для химической промышленности и может быть использовано при получении ингибиторов пламени, элементов сверхбольших интегральных схем, хладагентов, газовых диэлектриков и т.д. В реактор псевдоожиженного слоя, газопылевого потока, подающего слоя, в вибрационный или шнековый аппарат, нагретый до 300 - 600°С, подают графит и фтор или смесь фтора с инертным газом. Полученный фторграфит термообрабатывают при 500 - 700°С. Газообразную смесь перфторуглеродов разделяют. Состав продуктов реакции варьируется в зависимости от температуры. Например, при температуре 600°С на обеих стадиях образуется преимущественно CF4 при температуре на первой стадии 450 - 550°С, на второй - 500 - 600°С образуются преимущественно высокомолекулярные перфторуглероды CnFm, где n ≥ 4. Способ пожаро- и взрывобезопасен. 2 з.п. ф-лы, 9 табл.

| СТЕНД КОНТРОЛЯ КАЧЕСТВА КРЕПЛЕНИЯ ДВЕРЕЙ КОРПУСНОЙ МЕБЕЛИ | 1996 |

|

RU2111472C1 |

| Способ получения полифторуглерода | 1978 |

|

SU1058502A3 |

| Способ получения фторида графита | 1982 |

|

SU1190982A3 |

| ФТОРИСТЫЙ УГЛЕРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2054375C1 |

| GB 15885878 A, 11.03.1981. | |||

Авторы

Даты

2001-02-20—Публикация

1999-04-06—Подача