Изобретение относится к области технической керамики и огнеупоров и может быть использовано для изготовления изделий, применяемых в электротехнике, машиностроении, химической и металлургической отраслях промышленности и других отраслях.

Известно применение промышленного порошка оксида алюминия (глинозема) для изготовления керамических изделий [а. с. СССР N 1768559, МПК C 04 B 35/00, 35/10].

Недостатком керамических изделий из глинозема является их пониженная прочность при изгибе (405 - 420 МПа), обусловленная крупнозернистостью исходного сырья - глинозема, который на 85 мас.% состоит из частиц размером до 5 мкм [ГОСТ 6912.1-93. Глинозем. Технические условия].

Ближайшим аналогом, принятым за прототип, является керамическая масса на основе глинозема, содержащая в качестве модифицирующей добавки ультрадисперсный порошок (УПД) оксида алюминия, полученный плазмохимическим методом [Ляди М.Б., Лукин Е.С. Корундовая керамика на основе оксида алюминия, полученного плазмохимическим методом. Стекло и керамика, 1998, N 2 с. 27 - 28].

Недостатком прототипа является, как и в аналоге, пониженная прочность при изгибе.

Задачей заявленного технического решения является повышение прочностных характеристик керамических изделий.

Поставленная задача решается тем, что керамическая масса на основе глинозема с модифицирующей добавкой, содержащей оксид алюминия, полученный плазмохимическим методом, содержит указанные компоненты в следующем соотношении, мас.%:

глинозем - 70,0 - 97,0;

плазмохимически полученный оксид алюминия - 3,0 - 30,0

Смешивание промышленного глинозема с плазмохимически полученным ультрадисперсным порошком (УПД) оксида алюминия, обладающий высокой поверхностной энергией, обеспечивает активацию последующего процесса спекания керамики, из-за чего повышается ее плотность, улучшаются прочностные характеристики.

Введение плазмохимически полученного оксида алюминия в стандартный глинозем до содержания его в смеси менее 3% приводит к ухудшению прочностных характеристик получаемой из такой смеси керамики из-за недозаполнения частицами УДП оксида алюминия пустот между крупными зернами глинозема.

Введение плазмохимически полученного оксида алюминия в стандартный глинозем до его содержания в смеси выше 30% ведет к ухудшению прочностных характеристик получаемой керамики.

Используемый в заявленном способе плазмохимически полученный оксид алюминия производят на плазмохимической установке, в которой воздушный поток нагревают в высокочастотном индукционном электрическом разряде. Горячий воздушный поток подают в реакционную камеру, в которую через диспергирующие устройства вводят распыленный водный раствор нитрата алюминия. Из капель, получивших тепло горячего воздушного потока, испаряется вода, а сухой остаток разлагается до оксида алюминия с размером частиц 0,2 - 0,6 мкм. Оксид алюминия выделяют из пылепарогазовой смеси в вихревых пылеуловителях.

При реализации заявляемого способа оксид алюминия, получаемый плазмохимическим способом, добавляли в заданном для каждого конкретного примера соотношении к порошку стандартного глинозема марки ГК, ГОСТ-6912.1.-93, в этом глиноземе было не менее 85% монозерен до 5 мкм. Порошки смешивали в течение 64 часов. Из смеси на гидравлическом прессе прессовали заготовки образцов для прочностных испытаний. Заготовки спекали в вакуумной печи типа СВЧ с вольфрамовыми нагревателями при остаточном давлении 30 - 40 Па и температуре 1500oC в течение 4 часов.

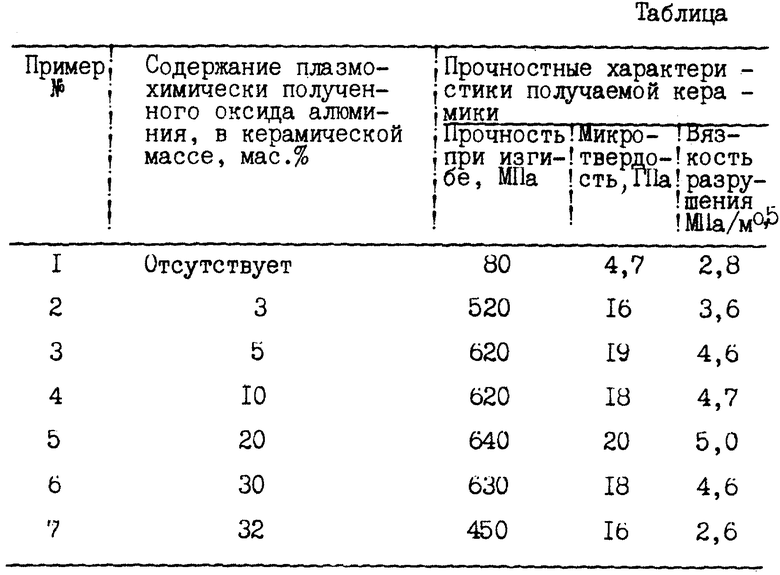

Прочностные характеристики образцов керамики, изготовленных из смесей стандартного глинозема и плазмохимически полученного оксида алюминия, приведены в прилагаемой таблице.

Из сопоставления примеров 2 - 6 с примерами 1, 7 видно, что керамический материал, получаемый из керамических масс на основе промышленного глинозема, содержащих плазмохимически полученный оксид алюминия в количестве 3,0 - 30,0 мас. %, имеет более высокую прочность при изгибе, чем материалы, полученные только из промышленного глинозема или керамических масс на его основе с отклонениями по содержанию плазмохимически полученного оксида алюминия от заявляемых пределов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ГЛИНОЗЕМА, ИЗДЕЛИЕ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2224548C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕДИ | 1996 |

|

RU2102190C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВЫСОКОПРОЧНОЙ КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2085543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2002 |

|

RU2233816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 1996 |

|

RU2116990C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА МЕТАЛЛИЧЕСКОЙ МЕДИ | 1993 |

|

RU2043874C1 |

Изобретение относится к области технической керамики и огнеупоров и может быть использовано для изготовления изделий, применяемых в электротехнике, машиностроении, химической и металлургической промышленностях и других отраслях. Керамическая масса на основе глинозема содержит в качестве модифицирующей добавки плазмохимически полученный оксид алюминия при следующем соотношении компонентов, мас.%: глинозем 70,0 - 97,0, плазмохимически полученный оксид алюминия 3,0 - 30,0. Использование предлагаемой керамической массы позволяет получить материалы с более высокой прочностью при изгибе. 1 табл.

Керамическая масса на основе глинозема с модифицирующей добавкой, содержащей оксид алюминия, полученный плазмохимическим методом, отличающаяся тем, что она содержит указанные компоненты в следующем соотношении, мас.%:

Глинозем - 70,0 - 97,0

Плазмохимически полученный оксид алюминия - 3,0 - 30,0о

| ЛЯДИ М.Б | |||

| и др | |||

| Корундовая керамика на основе оксида алюминия, полученного плазмохимическим методом | |||

| - Стекло и керамика, 1998, N 2, с.27 - 28 | |||

| Способ изготовления керамики на основе оксида алюминия | 1990 |

|

SU1768559A1 |

| US 4480045 A, 30.10.1984 | |||

| ВЫСОКОТОЧНЫЙ ПЕНЕТРОМЕТР | 0 |

|

SU324513A1 |

| Жидкостно-кольцевая машина | 1988 |

|

SU1571295A1 |

| СЛОСМАН А.И | |||

| Влияние предварительной обработки на технологические свойства плазмохимических оксидных порошков | |||

| - Огнеупоры, 1994, N 2, с.4 - 7. | |||

Авторы

Даты

2000-06-10—Публикация

1998-08-31—Подача