Изобретение относится к составам огнеупорных масс для литейного производства и производства огнеупоров и может быть использовано в машиностроительной и металлургической отраслях народного хозяйства.

Известен состав [1] огнеупорной массы, содержащий, вес.%: глина огнеупорная 1-11, магний сернокислый 4-10, порошок обожженного магнезита 15-35, шамот - остальное. Данная огнеупорная масса имеет сложный многокомпонентный состав с высокой температурой (согласно [2] - 1575oC) образования жидкой фазы системы MgO-Al2O3-SiO2, что обуславливает высокую стоимость получаемых огнеупорных изделий. Последнее ограничивает диапазон применения огнеупорных изделий из данной массы, например, для футеровки туннельных обжиговых печей.

Разработан состав огнеупорной массы системы каолинит - Al2О3-SiO2-B2O3 [3] , который также содержит дорогостоящие компоненты, в частности обогащенный каолинит. При этом температура термической обработки изделий из данной огнеупорной массы достаточно высока (1400-1450oC), а физико-механические характеристики - низкие.

Наиболее близким по технической сущности и достигаемому результату является масса системы Al2O3-SiO2, содержащая, вес.%: шамот 48, глина огнеупорная 52 [4]. Фракционный состав шамота при пластическом формировании изделий влажности 16-19% составлял: фракции > 3 мм - 0,8%; фракции < 0,54 мм - 49,0%. Минералогический состав обоженных огнеупорных изделий составлял, вес. %: Al2O3 28; SiO2 48,63.

Однако рассматриваемый состав - прототип огнеупорной массы - содержит ряд недостатков, препятствующих получению требуемого технического результата.

Процесс получения огнеупорных изделий из состава-прототипа энергоемок. Изделия, получаемые из рассматриваемой огнеупорной массы, подвергаются высокотемпературной (1300 -1450oC) обработке. Кроме того, получение шамота из огнеупорных глин также приводит к дополнительным затратам. При этом изделия имеют недостаточно высокие физико-механические свойства и химическую стойкость к воздействию шлаков.

Эти и другие недостатки устраняются предлагаемым техническим решением.

Сущность изобретения заключается в том, что предлагается состав огнеупорной массы, состоящий, вес.%: глина огнеупорная 80-95; кварц-турмалиновый отход (КТО) Солнечного горно-обогатительного комбината Комсомольского района минералогического состава, вес.%: Al2O3 - 13,75; SiO2 - 61,15; FeO3 - 5,00; FeO - 8,10; TiO2 - 0,68; СаО - 1,20; MgO - 3,30; Na2O - 1,25; K2O - 1,60; B2O3 - 1,90; ППП - 2,02 5-20. Фракционный состав КТО при пластическом формировании изделий влажности 16-19% составляет: фракции > 3 мм - 0,8%; фракции < 0,54 мм - 49,0%.

Минералогический состав отоженных огнеупорных изделий составлял, вес.%: Al2O3 23,142-24,903; SiO2 49,2085-51,094; Fe2O3 3,556-3,784; FeO 1,1745-2,268; TiO2 0,034-0,136; CaO 0,687-0,768; MgO 0,165-0,66; Na2O + K2O 0,1425-0,57; B2O3 0,095-0,38; ппп 2,398-2,467.

Задача, решаемая заявляемым составом огнеупорной массы, заключается в повышении физико-механических свойств изготовляемых огнеупорных изделий.

Наличие в КТО легкоплавких окислов способствует образованию жидкой фазы в структуре изделия-сырца при более низких температурах, чем температура обжига, что интенсифицирует процесс спекания изделий. Кроме того, при обжиге огнеупоров системы Al2O3-SiO2 B2O3 играет роль активной минирализирующей добавки, которая активизирует процесс образования муллита [3]. Первые зародыши кристаллов муллита образуются уже при 900oC. При дальнейшем росте температуры процесс муллитообразования лишь интенсифицируется.

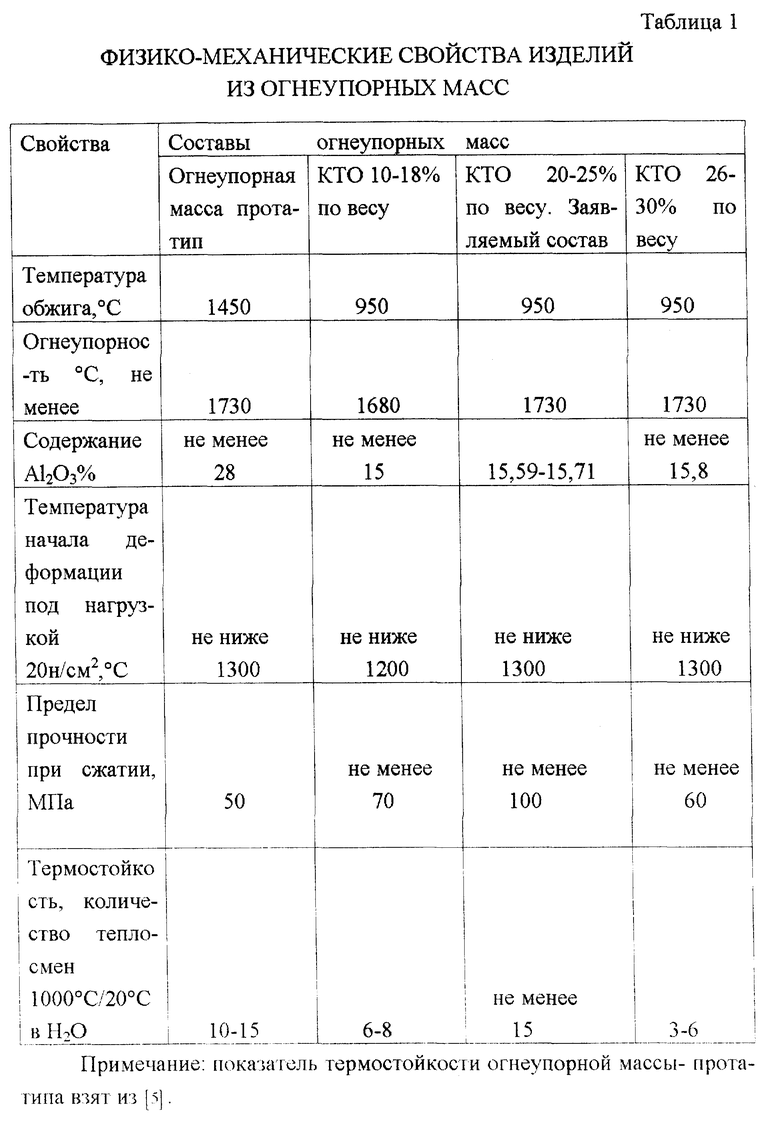

Таким образом, реализуется возможность снижения температуры обжига огнеупорных изделий до 900-950oC при повышении физико-механических свойств последних (таблица).

Из таблицы видно, что изменение концентрации КТО в огнеупорной глине приводит к снижению физико-механических свойств изделий.

Признаки, характеризующие изобретение:

- ограничительные: огнеупорная масса включает огнеупорную глину и кварцсодержащий отход;

- отличительные: огнеупорная масса содержит, вес.%: глина огнеупорная 80-95; кварц-турмалиновый отход минералогического состава, вес.%: Al2O3 - 13,75; SiO2 - 61,15; Fe2O3 - 5,00; FeO - 8,10; TiO2 - 0,68; CaO - 1,20; MgO - 3,30; Na2O - 1,25; K2O - 1,60; B2O3 - 1,90; ппп - 2,02 5-20.

Причинно-следственная связь между существенными признаками и достигаемым техническим решением осуществляется посредством способности легкоплавких окислов КТО в процессе обжига огнеупорных изделий образовывать жидкую фазу при более низких температурах термообработки, способствуя интенсивному взаимодействию B2O3 и элементов системы Al2O3-SiO2 с образованием муллита 3Al2O3•2SiO2 и более полному спеканию структуры огнеупорного изделия. В совокупности действия полиморфных превращений и физико-химических процессов повышают физико-механические свойства получаемых огнеупорных изделий.

Промышленная применимость разработанного состава огнеупорной массы обуславливается доступностью и невысокой стоимостью компонентов огнеупорной массы; снижением энергозатрат за счет упразднения операции обжига шамота и длительности операции обжига огнеупорных изделий за счет снижения температуры процесса до 900-950oC; повышением физико-механических свойств огнеупорных изделий и их термостойкости, что сокращает количество ремонтов печного оборудования. Кроме перечисленного, была определена повышенная стойкость предлагаемого состава к действию шлаков при плавке сталей в 1,5-2 раза по отношению к составам-прототипам.

Повышенная термостойкость разработанных огнеупорных масс, их низкая температура обжига реализовала возможность использования последних для изготовления многоразовых литейных форм.

Литература

1. Огнеупорная масса. Кабанов B.C., Суворов С.А., Власов В.В., Редько Г. С. Ленингр.технол.ин-т. Авт.св. 963975, СССР. 3аявл. 07.07.80, N 2954516/29-33, опубл. в Б.И., 1982, N 37. МКИ С 04 В 33/22.

2. Стрелов К. К. Теоретические основы технологии огнеупоров. - М.: Металлургия, 1985, с. 234.

3. Гончаров Ю.И., Терсенова Л.А., Альеов Ю.Н. Двухслойный теплоизоляционный огнеупор.// Огнеупоры. 1993, N 6, с. 33, 34.

4. Мамыкин П.С., Стрелов К.К. Технология огнеупоров. - М.: Металлургия, 1988, с. 266-275.

5. Долотов Г. П. , Кондаков Е.А. Печи и сушила литейного производства: Учебник для техникумов, 2-е изд. , перераб. и доп. - М.: Машиностроение, 1984, 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2151129C1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159751C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2155734C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159750C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2151127C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| ГЛАЗУРЬ | 1996 |

|

RU2112757C1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1995 |

|

RU2099306C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

Изобретение относится к составам огнеупорных масс для литейного производства и производства огнеупоров и может быть использовано в машиностроительной и металлургической отраслях народного хозяйства. Разработанный огнеупорный состав содержит, мас.%: глина огнеупорная 80-95; кварц-турмалиновый отход Солнечного горно-обогатительного комбината Комсомольского района 5-20. Кварц-турмалиновый отход имеет следующий состав, мас.%: Аl2O3 - 13,75; SiO2 - 61,15; Fe2О3 - 5,00; FeO - 8,10; TiO2 - 0,68; CaO - 1,20; MgO - 3,30; Na2O - 1,25; K2O - 1,60; B2O3 - 1,90; ппп - 2,02. Применение огнеупорной массы позволит понизить энергоемкость производства огнеупорных изделий и повысить их физико-механические свойства. 1 табл.

Огнеупорная масса, включающая огнеупорную глину и кварцсодержащий отход, отличающаяся тем, что она содержит кварц-турмалиновый отход минералогического состава, мас.%: Al2O3 - 13,75; SiO2 - 61,15; Fe2O3 - 5,00; FeO - 8,10; TiO2 - 0,68; CaO - 1,2; MgO - 3,30; Na2O - 1,25; K2O - 1,60; B2O3 - 1,90; ппп - 2,02, при следующем соотношении компонентов, мас.%:

Глина огнеупорная - 80 - 95

Указанный кварц-турмалиновый отход - 5 - 20н

| СТРЕЛОВ К.К | |||

| и др | |||

| Технология огнеупоров | |||

| - М.: Металлургия, 1988, с.266 - 275 | |||

| Огнеупорная масса | 1974 |

|

SU564292A1 |

| Керамическая масса | 1980 |

|

SU1004309A1 |

| Способ ремонта бетонных изделий | 1989 |

|

SU1655942A1 |

| SU 628789 A, 05.11.1978. | |||

Авторы

Даты

2000-06-20—Публикация

1998-03-02—Подача