Изобретение относится к обработке металлов резанием, в частности к способам получения композиционных заготовок для режущих многогранных и круглых пластин, используемых в конструкциях резцов, фрез и т.п.

Известен способ получения заготовок для режущих многогранных пластин, включающий напыление режущего слоя на подложку (см. авт. свид. СССР N 607659, В 23 В 27/00, 1978).

Однако изготовленная таким способом режущая пластина имеет низкую эксплуатационную стойкость, т. к. напыленный режущий слой мал по толщине, а повысить стойкость за счет увеличения толщины напыленного слоя нельзя ввиду снижения сцепления слоев и возможного отслоения напыленного слоя.

Известен способ изготовления режущей пластины путем прессования нижнего слоя из порошка безвольфрамового твердого сплава КНТ3О при низком давлении (100-200 кг/см2), а затем верхнего режущего слоя из безвольфрамового твердого сплава КНТ12 вместе с нижним слоем при давлении 1000-1500 кг/см2 с последующим спеканием (см. авт. свид. N 1152712, B 23 B 27/14).

Известный способ изготовления режущих пластин не обеспечивает механической прочности последних.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления многогранных режущих пластин, включающий засыпку в пресс-форму порошка материала подложки (или инструментального материала), формирование фасонной поверхности в виде параболоида вращения, засыпку в нее порошка инструментального материала (или материала подложки) и воздействие на заготовку пластины высокими давлением и температурой (см. авт. свид. СССР N 1701429, В 23 В 27/14, 21.11.89 г.).

Описанный способ принят за прототип при составлении настоящей заявки.

Недостатком прототипа является значительная трудоемкость процесса формирования фасонной поверхности в материале подложки (или инструментальном материале).

Задача изобретения - снижение трудозатрат при изготовлении заготовок режущих пластин.

Поставленная задача достигается тем, что в способе изготовления заготовок режущих пластин, включающем засыпку в пресс-форму поочередно порошков материала подложки и инструментального материала, формирование в первом слое фасонной поверхности заготовки в виде параболоида вращения и воздействие на заготовку высокими давлением и температурой, в процессе послойной засыпки порошков в пресс-форму осуществляют ее вращение вокруг собственной оси с угловой скоростью, определяемой из зависимости Vu>Vn, где Vu - угловая скорость вращения пресс-формы, заполненной порошком инструментального материала; Vn - угловая скорость вращения пресс-формы, заполненной порошком материала подложки.

При этом в пресс-форму сначала засыпают порошок материала подложки, а затем порошок инструментального материала или в пресс-форму сначала засыпают порошок инструментального материала, а затем порошок материала подложки.

Заявляемый способ характеризуется наличием следующих существенных отличительных признаков:

а) в процессе засыпки порошков в пресс-форму ее вращают вокруг собственной оси;

б) угловая скорость вращения пресс-формы определяется из зависимости Vu > Vn, где Vu - угловая скорость вращения пресс-формы, заполненной порошком инструментального материала; Vn - угловая скорость вращения пресс-формы, заполненной порошком материала подложки;

в) в пресс-форму сначала засыпают порошок материала подложки, а затем порошок инструментального материала или в пресс-форму сначала засыпают порошок инструментального материала, а затем порошок материала подложки.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаки "а...в" в них отсутствуют, следовательно, заявляемый способ соответствует требованиям охраноспособности: новизна, изобретательский уровень и промышленная применимость.

На чертежах представлено:

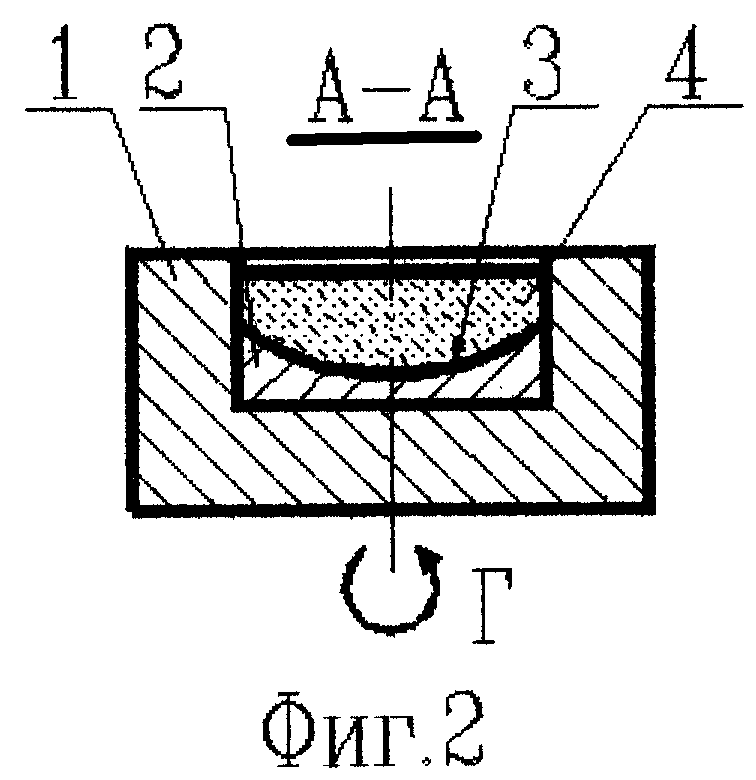

фиг. 1 - способ изготовления заготовок режущих пластин, при котором в пресс-форму вначале засыпают порошок материала подложки, а затем порошок инструментального материала;

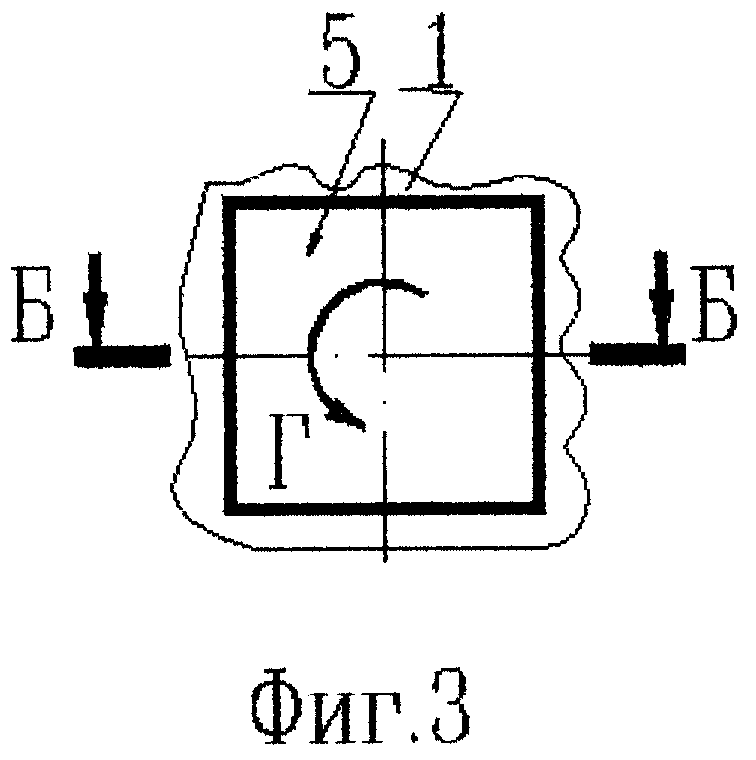

фиг.2 - то же, разрез по А-А на фиг.1;

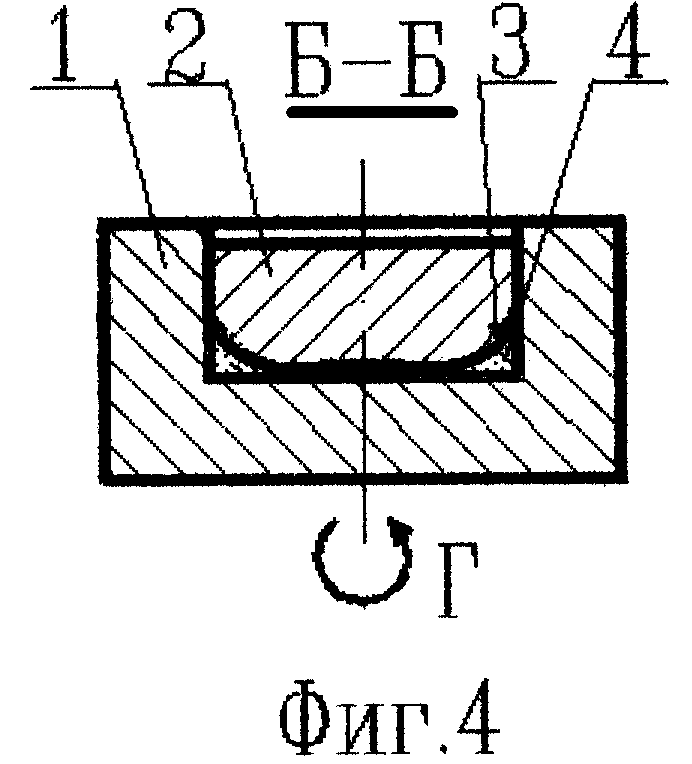

фиг. 3 - способ изготовления заготовок режущих пластин, при котором в пресс-форму вначале засыпают порошок инструментального материала подложки;

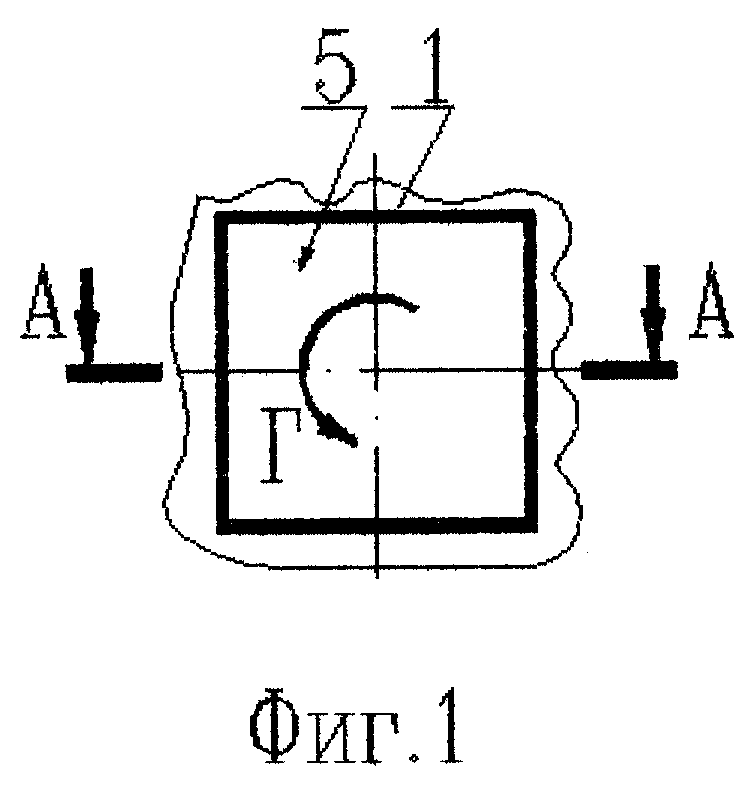

фиг.4 - то же, разрез по Б-Б на фиг.3;

фиг. 5 - способ изготовления заготовок режущих пластин, при котором в пресс-форму вначале засыпают порошок материала подложки, затем порошок инструментального материала и опять порошок материала подложки;

фиг.6 - то же, разрез В-В на фиг.5.

Способ изготовления заготовок режущих пластин осуществляется следующим образом.

Пресс-форму 1 устанавливают на планшайбу или какое-то другое устройство (не показаны) и начинают вращать ее вокруг собственной оси по стрелке Г с угловой скоростью Vu или Vn. Затем при помощи дозирующего устройства (не показано) в пресс-форму 1 засыпают порошок 2 материала подложки (см. фиг 1 и 2). Вследствие центробежных сил, воздействующих на частицы порошка 2, он распределяется в полости пресс-формы и оседает на периферийных участках с образованием фасонной поверхности 3 в виде параболоида вращения. После формирования фасонной поверхности 3 засыпают порошок 4 инструментального материала и увеличивают угловую скорость вращения до Vu. Когда сформируется заготовка 5, излишки порошка 4 инструментального материала убирают, пресс-форму снимают с планшайбы и помещают на стол пресса (не показан), прессуют брикет, а затем спекают при высокой температуре - заготовка режущей пластины готова.

Процесс изготовления заготовок, при котором вначале засыпают порошок инструментального материала, а затем порошок материала подложки или вначале порошок материала подложки, затем порошок инструментального материала и вновь порошок материала подложки, осуществляется аналогично процессу, описанному выше.

Использование заявляемого способа снизит трудоемкость изготовления заготовок режущих пластин путем упрощения процесса формирования фасонной поверхности.

Изобретение относится к обработке металлов резанием, в частности к способам получения композиционных заготовок для режущих многогранных и круглых пластин, используемых в конструкциях резцов, фрез и т.п. В пресс-форму засыпают послойно и поочередно порошки материала подложки и инструментального материала. В первом слое формируют фасонную поверхность заготовки в виде параболоида вращения и воздействуют на заготовку высоким давлением и температурой. В процессе послойной засыпки порошков в пресс-форму осуществляют ее вращение вокруг собственной оси с угловой скоростью, определяемой из зависимости Vu > Vn, где Vu - угловая скорость вращения пресс-формы с порошком инструментального материала, Vn - угловая скорость вращения пресс-формы с порошком материала подложки. При этом в пресс-форму сначала засыпают порошок материала подложки, а затем порошок инструментального материала либо сначала засыпают порошок инструментального материала, а затем порошок материала подложки. Использование заявленного способа позволит снизить трудоемкость изготовления заготовок режущих пластин путем упрощения процесса формирования фасонной поверхности. 2 з.п.ф-лы, 6 ил.

| Режущая пластина | 1989 |

|

SU1701429A1 |

| Режущая пластина для металлорежущего инструмента | 1983 |

|

SU1152712A1 |

| Металлорежущий инструмент | 1976 |

|

SU607659A1 |

Авторы

Даты

2000-06-27—Публикация

1996-04-04—Подача