Изобретение относится к промышленности строительных материалов и моч жет быть использовано для изготовления искусственного пористого заполнителя, например аглопорита.

Цель изобретения - повышение прочности заполнителя и экономия топлива.

Сырьевая смесь для получения пористого заполнителя, преимущественно аглопорита, включает мае.%: отходы производства карбида кальция 2-4; отходы производства цианамида кальция 0,4-0,8; возврат 10-15; уголь 0,5- 1,5| глинистое сырье остальное. ) Отходы производства карбида кальция имеют следующий Химический состав, %: .углерод 30-40; СаСО,+ MgCO, 7-10; СаО 47-52; карбид кальция 0,5-1,0; п.п.п.. - остальное.

Отходы производства цианамида кальция имеют следующий- химический состав, %: СаО 60-64; MgO 0,96-1,26; SiO, 3,34-5,25; , Я.75-1,50; SO, 0,34-0,47; цианамид кальция 2-4; п.п.п. - остальное.

Пример. Вначале совместно измельчают отходы производства карбида кальция и отходы производства цианамида кальция до остатка на сите 008 3-5%. Далее приготовление сырьевой смеси с введением измельченных отходов, грануляцию и обжиг ос тдествляют по известной технологии пол -ченпя аглопорита.

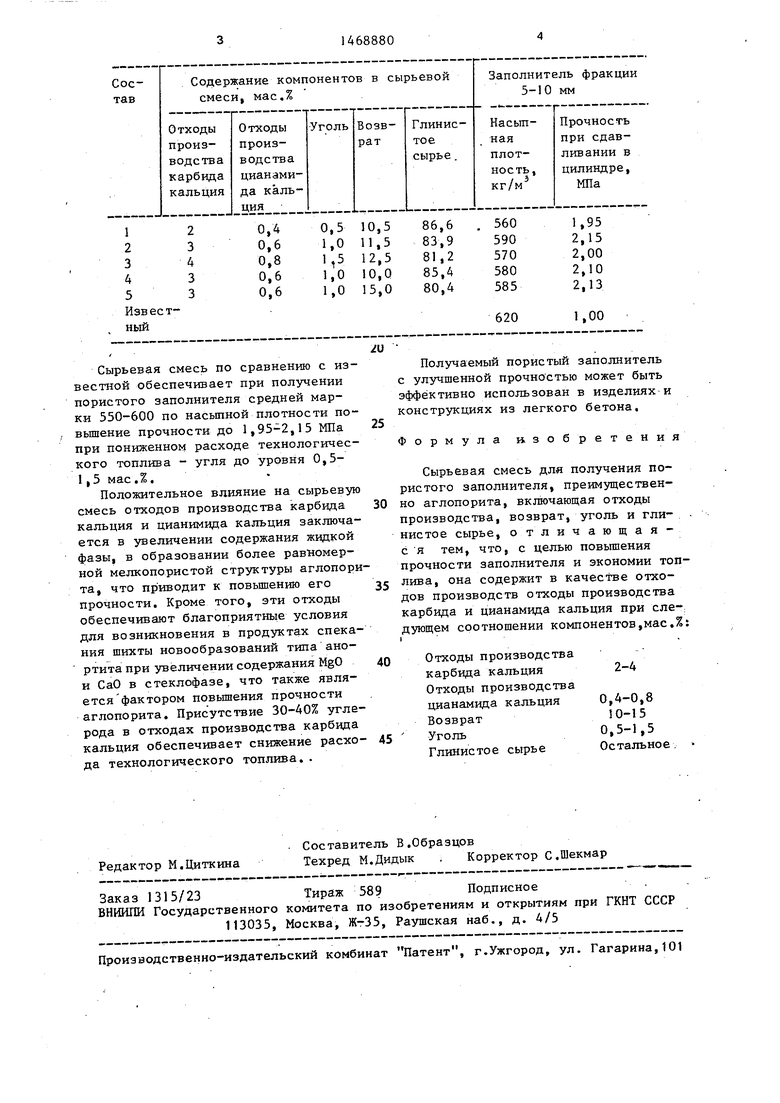

Составы сырьевой смеси для получения пористого заполнителя и «то , свойства представлены в таблице.

00

Сырьевая смесь по сравнению с известной обеспечивает при получении пористого заполнителя средней марки 550-600 по насыпной плотности по- вьшение прочности до 1,95-2,15 МПа при пониженном расходе технологического топлива - угля до уровня 0,51,5 мае.%.

Положительное влияние на сырьевую смесь отходов производства карбида кальция и цианимида кальция заключается в увеличении содержания жидкой фазы, в образовании более равномерной мелкопористой структуры аглопори та, что приводит к повьшению его прочности. Кроме того, эти отходы обеспечивают благоприятньш условия для возникновения в продуктах спекания шихты новообразований типа анортита при увеличении содержания MgO и СаО в стеклофазе, что также явля- ется фактором повьшения прочности аглопорита. Присутствие 30-40% углерода в отходах производства карбида кальция обеспечивает снижение расхода технологического топлива. .

Получаемый пористый заполнитель с улучшенной прочностью может быть эффективно использован в изделиях и конструкциях из легкого бетона.

Формул

и

зобретения

Сырьевая смесь для получения пористого заполнителя, преимущественно аглопорита, вкгаочающая отходы производства, возврат, уголь и глинистое сырье, отличающая- с Я тем, что, с целью повьшения прочности заполнителя и экономии топлива, она содержит в качестве отходов производств отходы производства карбида и цианамида кальция при еле-; дующем соотношении компонентов,мае.%

Отходы производства карбвда кальция Отходы производства цианамида кальция Возврат

Уголь

Глинистое сырье

2-4

0,4-0,8

10-15 0,5-1,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1668331A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1418316A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1553525A1 |

.Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления аглопорита. Для повышения прочности заполнителя и экономии топлива сырьевая смесь содержит, мас.%: отходы производства карбида кальция 2-4; отходы производства цианамида кальция 0,4-08; возврат 10-15; уголь 0,5-1,5 и глинистое сырье - остальное . Получаемый заполнитель характеризуется насыпной плотностью 555-590 кг/м и прочностью 1,46- 2,15 МПа. 1 табл.

| Сырьевая смесь для изготовления аглопорита | 1984 |

|

SU1217825A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления аглопорита | 1973 |

|

SU500202A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1987-08-03—Подача