Предлагаемое изобретение относится к технологии изготовления изделий из моно- или поликристаллов, в частности к способам получения изделий из оптических и сцинтилляционных материалов большой площади, которые могут быть использованы в лазерной, космической технике (в качестве окон), медицинской диагностической аппаратуре (детекторы большой площади и длинные линейки), а также в других областях науки и техники.

Известен ряд способов получения пластин большой площади из оптических и сцинтилляционных материалов. Наиболее перспективные из них: способ разрезания крупногабаритных заготовок на плоские пластины, горячее формование, а также способы, сочетающие элементы разрезания и формирования.

Известен способ получения дисков и пластин, основанный на механическом разрезании крупногабаритных монокристаллических заготовок. Диски получают путем разрезания исходной цилиндрической заготовки перпендикулярно ее оси, а пластины - порезкой исходной заготовки параллельно или под углом к оси.

Порезку производят нитяной пилой, если кристаллы водорастворимы, либо используют другое режущее устройство, если кристаллы не растворимы в воде (алмазные инструменты или другие пилки) (авт. св. СССР N 340441 МКЛ B 24 D 5/00, 1970). Недостатком этого способа является то, что только 20-30% заготовки идет на изготовление изделий (остальное идет в отходы). Предельный размер пластины определяется геометрическими размерами исходной заготовки.

Известен способ получения плоских изделий путем нагревания заготовки до температуры на 50-200oC ниже температуры плавления с последующей деформацией методом осадки.

Суть способа состоит в том, что заготовку помещают в пресс-форму в виде двух плоскопараллельных пластин, которые жестко крепятся к верхней и нижней частям гидравлического пресса, нагревают до необходимой температуры и деформируют. (Патент США N 3933970 от 20.01.1976 г., кл., B 29 D 11/00). К числу недостатков этого способа следует отнести тот факт, что при температуре выше 200-300oC оптические и сцинтилляционные материалы (это в большинстве случаев галогениды щелочных металлов) прилипают к пресс-форме и при охлаждении из-за большого различия в коэффициентах теплового расширения растрескиваются и разрушаются. Кроме того, при деформации происходит деформационное упрочнение материала, а поэтому резко растут нагрузки, а следовательно, предъявляются жесткие требования к прочностным характеристикам материалов пресс-формы. В связи с указанными недостатками этот способ не нашел промышленного использования.

Более близким по технической сущности к заявляемому является способ, согласно которому от цилиндрической заготовки отрезают аксиально ее боковой поверхности оболочку толщиной h и длиной не более 3,14 R, R-радиус исходной заготовки. После чего полученную оболочку в виде полуцилиндра помещают в пресс-форму, состоящую из двух плоскопараллельных пластин, которые жестко связаны с верхней и нижней плитами гидравлического пресса, нагревают до температуры 460-600oC со скоростью 30-50oC/ч, выдерживают при этой температуре 1-2 часа. С помощью гидравлического пресса оболочку распрямляют, а затем охлаждают до комнатной температуры со скоростью 30-50oC/ч, выдерживают при комнатной температуре 1-2 часа и извлекают плоское изделие из пресс-формы. В результате получают плоскую пластину, которая имеет ширину равную высоте исходной заготовки, толщину h и длину L<πR. При необходимости получить изделие после распрямления деформируют методом осадки до толщины h1<h и затем со скоростью 30-50oC/ч охлаждают до комнатной температуры.

Способ прост и экономичен, не требует сложного специального оборудования и пригоден для получения изделий, как из хрупких, так и из пластичных материалов (Патент РФ N 2073072, МКЛ C 30 B 33/00, 33/02, 1992).

Основным недостатком способа является то, что он не позволяет получить изделие длиной L больше πR, т.е. половины окружности исходной цилиндрической заготовки, что не только ограничивает область его применения, но и, что очень важно, не позволяет более полно использовать дорогостоящую исходную заготовку.

Наиболее близким способом к заявляемому, который выбран в качестве прототипа, является способ, согласно которому заготовку разрезают аксиально боковой цилиндрической поверхности в один слой или несколько слоев по спирали с толщиной слоя h. После чего полученный слой или слои в виде рулона устанавливают на вращающуюся цилиндрическую оправку и помещают в щелевую печь, где рулон нагревают со скоростью 10-20oC/ч до температуры 350-450oC, выдерживают при этой температуре 3-5 часов, затем за наружный конец специальными захватами протягивают через щель заготовку и разворачивают в плоскую пластину. Пластины вытягивают в печь отжига, где пластины охлаждают до комнатной температуры со скоростью 20-30oC/ч. В результате получают плоскую пластину, по ширине равную высоте исходной заготовки и длиной 2πR (где R - радиус исходной заготовки), если разворачивают один слой, и более длинную пластину, если разворачивался рулон (авт. св. СССР N 713016 МКЛ. C 30 B 33/00, 20.09.95).

К основным недостаткам способа-прототипа следует отнести

- сложность и нетехнологичность процесса разворачивания слоя и рулона;

- невозможность получения изделий сложной заданной геометрической формы.

Указанные недостатки обусловлены тем, что способ реализуется с помощью устройства, которое очень сложно и состоит из печи нагрева вращающейся оправки в этой щелевой печи, специальных захватов с механизмом медленного вытягивания и печи отжига. Хотя в изобретении не указывается печь отжига, но она необходима, т. к. при резком изменении температуры при выходе пластины NaJ(TI) из щели произойдет ее растрескивание и разрушение. Разворачивать рулон необходимо с помощью специальных захватов и механизмов, посредством которых кристалл протягивают с постоянной скоростью из одной печи через щель в другую печь при температурах 350 - 450oC. При разворачивании витки спирали на оправке могут слипаться, а неоднородное трение скольжения в щели и высокая температура приведут к неоднородной деформации и прилипанию в щели, в результате чего возникают задиры и изменение формы пластины (изгиб и сужение по ширине и толщине). Такая пластина в дальнейшем должна распрямляться. Этим способом невозможно получить изделия сложной заданной геометрической формы.

За прошедшие 20 лет этот способ не удалось реализовать ввиду его сложности и нетехнологичности. Хотя для современной техники (медицинской, космической и др.) требуются детали и изделия достаточно больших геометрических размеров, сложной формы с оптическими, сцинтилляционными и механическими свойствами не хуже, чем у исходной заготовки.

Задачей изобретения является разработка более простого и технологичного способа получения изделий длиной до 4πR из оптических и сцинтилляционных материалов, который позволил бы получать не только изделия плоских, но и обеспечивал бы получение изделий сложной геометрической формы.

Поставленная задача достигается тем, что в способе получения изделий из оптических и сцинтилляционных материалов, включающем порезку цилиндрической заготовки аксиально ее боковой поверхности на оболочки толщиной h, нагрев оболочки для перевода ее в область пластичности и разворачивание в изделие, согласно изобретению отрезают оболочку длиной L, причем L<4πR, где R - радиус оболочки, а разворачивают оболочку с помощью разворачивающего устройства, при этом перемещают одновременно контактирующие области на оболочке и на формующей части разворачивающего устройства.

Формующую часть разворачивающего устройства принудительно или свободно вращают или перекатывают в процессе разворачивания по поверхности формуемого изделия, причем формующая часть разворачивающего устройства имеет цилиндрическую, параболическую или другую сложную геометрическую форму. Одновременное перемещение контактирующих областей на оболочке и на разворачивающем инструменте является очень существенным в процессе разворачивания в данном способе. Потому что при разворачивании по предлагаемому способу энергозатраты расходуются на распрямление оболочки (ее деформацию) и на преодоление трения качения, в то время как в прототипе и других известных способах энергозатраты расходуются на распрямление оболочки и преодоление трения скольжения. Для двух конкретных поверхностей коэффициент трения качения существенно меньше коэффициента трения скольжения. Поэтому переход от трения скольжения к трению качения при формовании изделий существенно уменьшает энерго- и трудозатраты, упрощает процесс изготовления изделия, исключает возникновение задиров и прилипания оболочки к формующей части разворачивающего устройства.

При разворачивании оболочки по данному способу на плоской пластине получают плоское изделие, а при разворачивании на пластине сложной формы (например, цилиндрической, параболической и т.п.) получают изделие сложной формы. Разворачивают оболочку путем перемещения валка, валков или их частей с помощью механического, электрического или гидравлического приводов. Вращающиеся или перекатывающие движения формующей части устройства могут быть свободными или создаваться специальными приводами. В зависимости от конструкции устройства поверхности валка, валков или их частей могут быть не только цилиндрической, но и другой более сложной геометрической формы. Предлагаемый способ позволяет разворачивать оболочки в виде целого цилиндра или спирали. При разворачивании цилиндрической оболочки получают изделие длиной до 2πR, a при распрямлении спиральной оболочки получают изделие еще большей длины, так как распрямлять можно почти два витка (во всяком случае, не менее 1,75 витка), т. е. в этом случае получают L<4πR. Максимальная длина спиральной оболочки определяется конструктивными особенностями разворачивающего инструмента, формующей части устройства, в частности диаметрами валка, валков или их частей, а также их взаимным расположением.

Поскольку деформация при разворачивании оболочки невелика по сравнению с деформацией при получении пластин способом осадки, то сцинтилляционные и оптические характеристики в изделии сохраняются. В то же время прочностные свойства изделия повышаются за счет имеющего место деформационного упрочнения. На чертеже показаны некоторые варианты реализации способа.

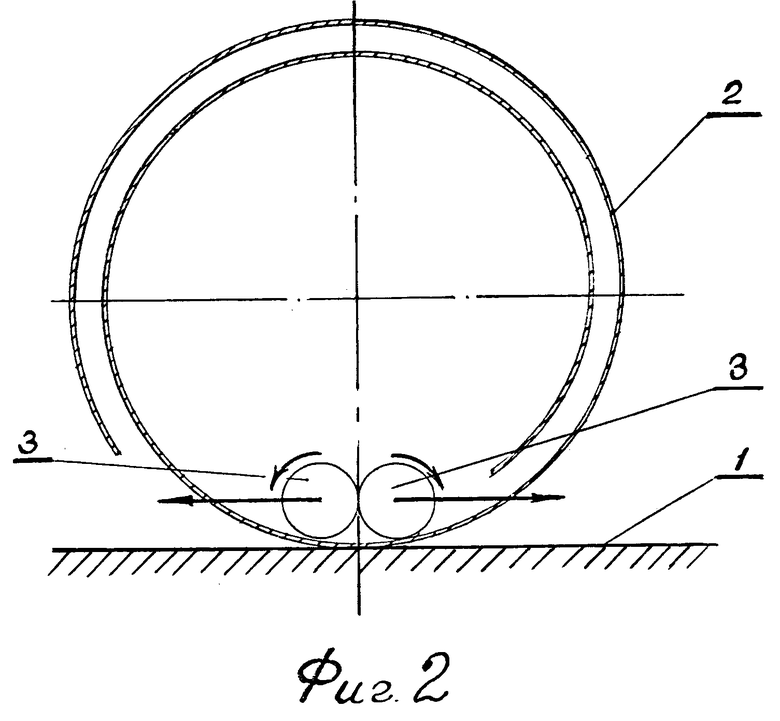

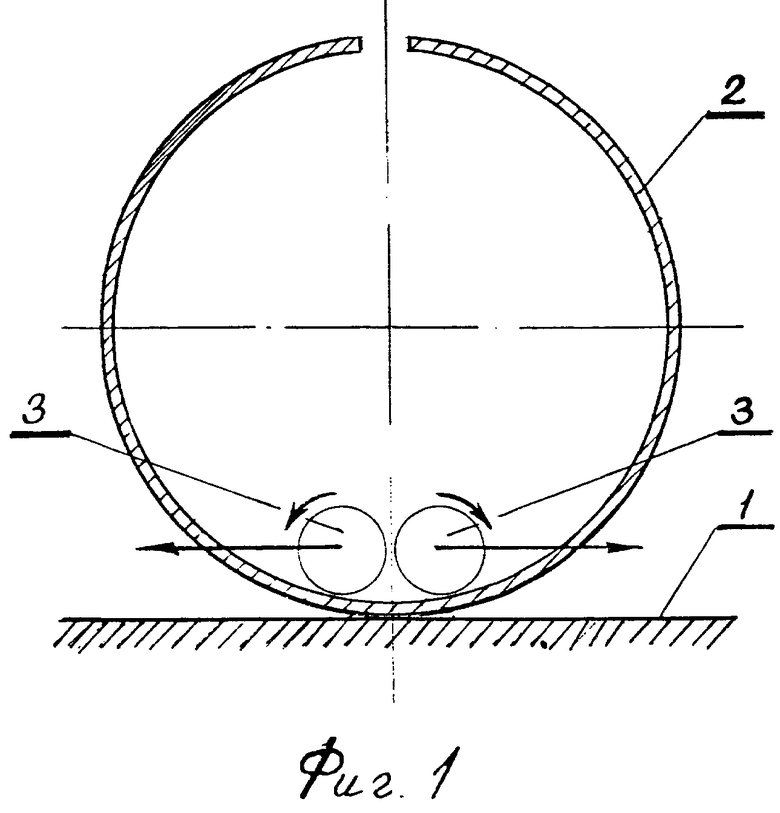

На фиг. 1 представлено схематически устройства для разворачивания цилиндрической оболочки, а на фиг. 2 - спиральной. Здесь 1 - плита, на которой происходит разворачивание, 2 - оболочка и 3 - валки. Стрелками показано направление перемещения валков и приложения внешних усилий при разворачивании оболочек. Если оболочку закрепить, то для распрямления достаточно одного валка или его части.

Предлагаемый способ включает следующую последовательность операций.

Порезку заготовки на оболочки по окружности или спирали параллельно боковой поверхности до заданной длины.

Помещение оболочки в разворачивающее устройство.

Нагревание оболочки для перевода ее в область пластичности.

Формование оболочки в пластину или стержень плоской или сложной формы.

Охлаждение до комнатной температуры и извлечение изделия.

Сущность изобретения раскрывается конкретными примерами.

Для получения пластины NaJ (T1) размерами 250х80х10 мм берут цилиндрическую заготовку с размерами 80х80мм (2R x Н). На нитяной пиле при комнатной температуре параллельно боковой поверхности вырезают цилиндрическую или спиральную оболочку толщиной 10 мм и устанавливают в разворачивающее устройство (фиг. 1). Оболочку нагревают со скоростью 30oC/ч до температуры 500oC, выдерживают 1 час при этой температуре. Затем с помощью механического привода перемещают валки в противоположных направлениях, разворачивают оболочку в плоскую пластину. Полученную пластину охлаждают до комнатной температуры со скоростью 30oC/ч. В результате получают плоскую пластину с размерами 250х80х10 мм.

Для получения пластины CsJ (T1) параболической формы длиной 250 мм в разворачивающем устройстве вместо плоской устанавливают плиту с параболической поверхностью, а также копир с параболическими направляющими, по которым должны перемещаться валки. Затем повторяют все операции и в той же последовательности, что и в предыдущем примере. В результате получают пластину параболической формы длиной 250 мм, шириной 80 мм и толщиной 10 мм.

Для получения плоской пластины NaJ (T1) размером 300х80х10 мм от цилиндрической заготовки 150х80 мм отрезают оболочку длиной 300 мм по окружности, устанавливают и закрепляют в разворачивающем устройстве с плоской плитой и формующей частью устройства в виде валка с эллиптической поверхностью. Нагревание и охлаждение проводят в тех же режимах, что и в предыдущих примерах, а разворачивание производят путем вращения или перекатывания валка сначала в одну, а затем в противоположную сторону. В результате получают изделие в виде плоской пластины с размерами 300х80х10 мм.

Как видно из описания изобретения и примеров реализация предлагаемого способа позволяет существенно упростить способ получения плоских изделий за счет более простого конструктивного оформления разворачивающего устройства и сделать его более экономичным, т.к. значительно уменьшаются энерго- и трудозатраты. Кроме того, способ обеспечивает получение изделий сложной геометрической формы.

Предлагаемый способ позволяет использовать базу существующих промышленных производств и технологий для организации серийного выпуска оптических и сцинтилляционных изделий большой площади без существенных затрат на оборудование и оснастку, т.к. для этого пригодно имеющиеся у них оборудование. Дополнительно к существующему оборудованию необходимо изготовить конструктивно простое и недорогое устройство разворачивания оболочек.

Реализация изобретения позволит обеспечить выпуск в необходимых количествах диагностической медицинской и другой аппаратуры, который во всем мире сдерживается из-за сильного дефицита сцинтилляционных детекторов большой площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕНТИЛОВОГО ЭФИРА ИЗОВАЛЕРИАНОВОЙ КИСЛОТЫ | 1999 |

|

RU2153488C1 |

| СЦИНТИЛЛЯЦИОННЫЙ ДЕТЕКТОР И СПОСОБ ЕГО СБОРКИ | 1990 |

|

RU2014634C1 |

| СПОСОБ СБОРКИ СЦИНТИЛЛЯЦИОННОГО ДЕТЕКТОРА | 1991 |

|

RU2019857C1 |

| ЖИДКИЙ СЦИНТИЛЛЯТОР | 1995 |

|

RU2094824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СЦИНТИЛЛЯЦИОННЫХ ИЗДЕЛИЙ | 1977 |

|

SU713016A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯТОРА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА, АКТИВИРОВАННОГО ТЕЛЛУРОМ | 2000 |

|

RU2170292C1 |

| СПОСОБ СБОРКИ СЦИНТИЛЛЯЦИОННОГО ДЕТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2069871C1 |

| ФОРМООБРАЗУЮЩИЙ УЗЕЛ ПРЕСС-ФОРМЫ | 1992 |

|

RU2038982C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ ИЗ ЙОДИДОВ НАТРИЯ ИЛИ ЦЕЗИЯ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2363777C1 |

| СПОСОБ ОЧИСТКИ ЙОДИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ ОТ ПРИМЕСЕЙ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2341458C2 |

Изобретение относится к технологии изготовления изделий из моно- или поликристаллов, используемых в ядерной и космической технике, медицинской диагностике и других областях науки и техники для регистрации ионизирующих излучений. Согласно способу производят порезку цилиндрической заготовки из моно- или поликристалла на оболочки толщиной h и длиной l<4πR, где R - радиус оболочки. Полученную оболочку нагревают для перевода ее в область пластичности и разворачивают в изделие с помощью разворачивающего приспособления. Формующую часть разворачивающего приспособления принудительно или свободно вращают или перекатывают в процессе разворачивания на поверхности формуемого изделия, последняя может иметь цилиндрическую, параболическую или другую сложную геометрическую форму. Изобретение позволяет изготавливать изделия из оптических и сцинтилляционных материалов большой площади до 4πR как плоской, так и сложной геометрической формы. 1 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СЦИНТИЛЛЯЦИОННЫХ ИЗДЕЛИЙ | 1977 |

|

SU713016A1 |

| RU 2073072 C1, 10.02.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ПЛАСТИН ИЗ ОПТИЧЕСКИХ И СЦИНТИЛЛЯЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2083733C1 |

| JP 06199599 A, 19.07.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU291454A1 |

| JP 58110500 A, 01.07.1983. | |||

Авторы

Даты

2000-06-27—Публикация

1998-09-09—Подача