Изобретение относится к производству алюмосиликатных огнеупорных материалов и может быть использовано для изготовления элементов футеровки тепловых агрегатов. Огнеупорная масса содержит пирофиллит, α-Al2О3 и алюмохромфосфатное связующее.

Известна огнеупорная масса, содержащая высокоглиноземистый шамот, корунд, тонкомолотый пирофиллит (Овручского месторождения) и АХФС [1].

Недостатком ее является дороговизна корунда и дефицитного пирофиллитового сырья Овручского месторождения.

Наиболее близкой к изобретению является огнеупорная масса, содержащая 10-50% пирофиллита (Овручского месторождения), 10-15% АХФС, шамот - остальное [2].

Недостатком ее является то, что получаемая масса имеет невысокую плотность и прочность, а также дает значительную усадку.

Технический результат - упрощение и удешевление производства огнеупорных материалов за счет использования местного сырья (кварц-пирофиллитовые сланцы месторождения Куль-Юрт-Тау), улучшение эксплуатационных характеристик, повышение механической прочности, малоусадочности изготавливаемого материала.

Огнеупорная масса, включающая заполнитель и тонкомолотые компоненты (α-Al2О3, пирофиллитовые сланцы), а также алюмохромфосфатное связующее отличается тем, что дополнительно содержит α-Al2О3 дисперсностью 3-6 мкм, в качестве заполнителя используют кварц-пирофиллитовые сланцы, обожженные при 1200°С, следующего фракционного состава: 20-30% фракции 500-1000 мкм, 30-40% 200-500 мкм, 30-40% менее 200 мкм, при следующем соотношении компонентов, мас.%: указанный заполнитель - 56-75, АХФС - 8-14, α-Al2О3 или смесь с первичным тонкомолотым пирофиллитом в соотношении 1:1 дисперсностью 3-6 мкм - остальное.

Существенным отличием предлагаемого способа получения огнеупорной массы является использование в качестве заполнителя кварц-пирофиллитовых сланцев месторождения Куль-Юрт-Тау (пирофиллит), обожженных при температуре 1200°С. Известно [3], что образующийся в минерале после удаления конституционной воды метапирофиллит сохраняет кристаллическую структуру и морфологические признаки при нагреве до 1150°С, при этом пирофиллит переходит в муллит и кристобалит, твердость агрегатов повышается с 1-2 до 7-8 ед. по шкале Мооса, а предел прочности при сжатии до 210 МПа после обработки при 1400°С. Кроме того, сырье в процессе обжига уже дает усадку, благодаря чему изделия из него малоусадочны. Таким образом, обожженное при 1200°С пирофиллитовое сырье удовлетворяет техническим требованиям к алюмосиликатным заполнителям марки ЗШВ и ЗПК (ГОСТ 23037-99).

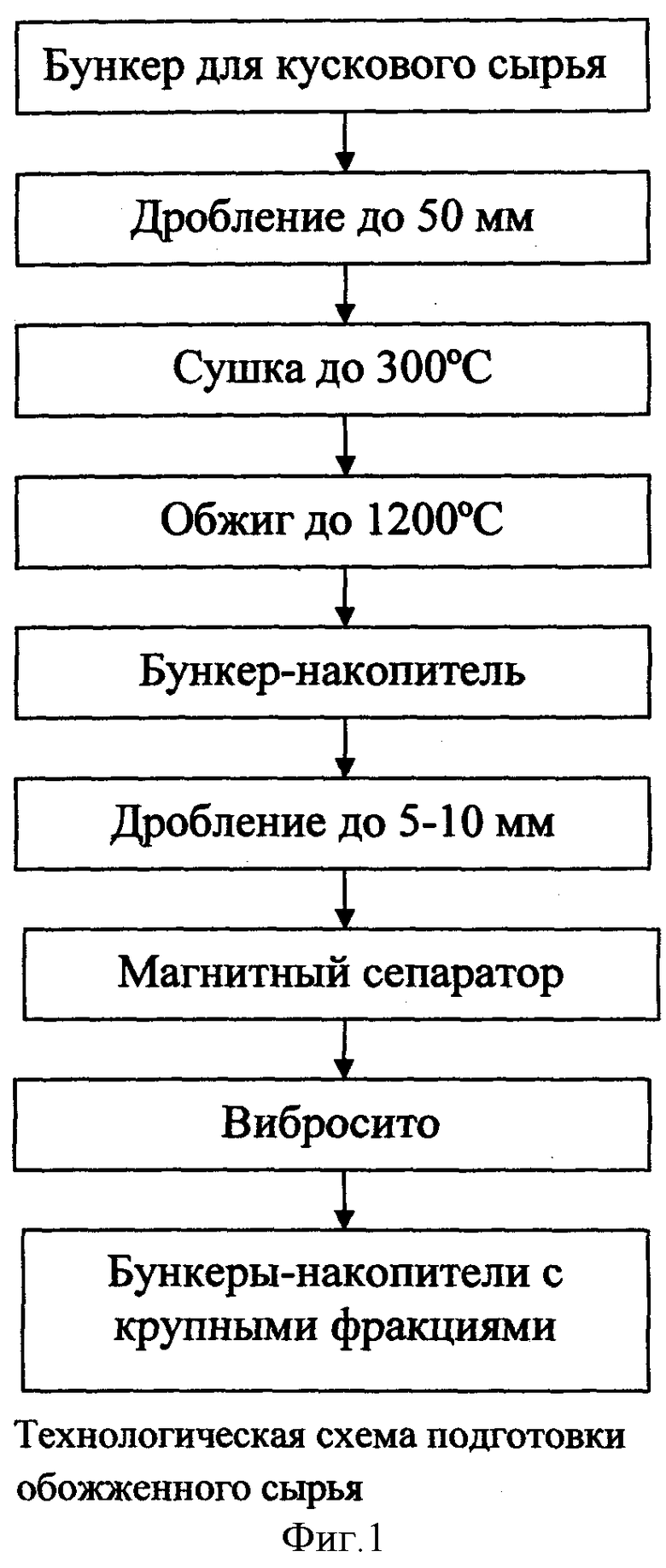

Технологическая схема получения зернистого наполнителя и тонкомолотого порошка показаны на фиг.1 и 2.

В качестве связующей композиции применяется α-Al2О3, тонкомолотый пирофиллит дисперсностью 3-6 мкм и алюмохромфосфатное связующее по ТУ 2149-002-33813273-01 плотностью 1600-1750 кг/м3.

Фракционный состав используемого заполнителя: 20-30% фракции 500-1000 мкм, 30-40% 200-500 мкм, 30-40% менее 200 мкм.

Технология приготовления предлагаемой огнеупорной массы заключается в следующем. Обожженный пирофиллит разных фракций дозируют и загружают в лопастной смеситель, затем при постоянном перемешивании постепенно добавляют АХФС, предварительно разведенное технической водой в соотношении 3:1, до получения однородной массы, в которую добавляют тонкомолотый α-Al2О3 или смесь тонкомолотого пирофиллита и α-Al2О3 (в соотношении 1:1) дисперсностью 3-6 мкм. Массу доводят до однородного состояния в течение 5-6 минут.

Из приготовленной массы методами прессования и трамбования изготавливаются изделия. Полученные изделия термообрабатываются сначала в камерном сушиле в течение 4-6 часов с подъемом температуры до 120-130°С с последующей двухчасовой выдержкой и подъемом температуры до 300°С в течение 2-3 часов. Затем изделия загружаются в камерную электропечь и обжигаются до 700°С в течение 4-5 часов.

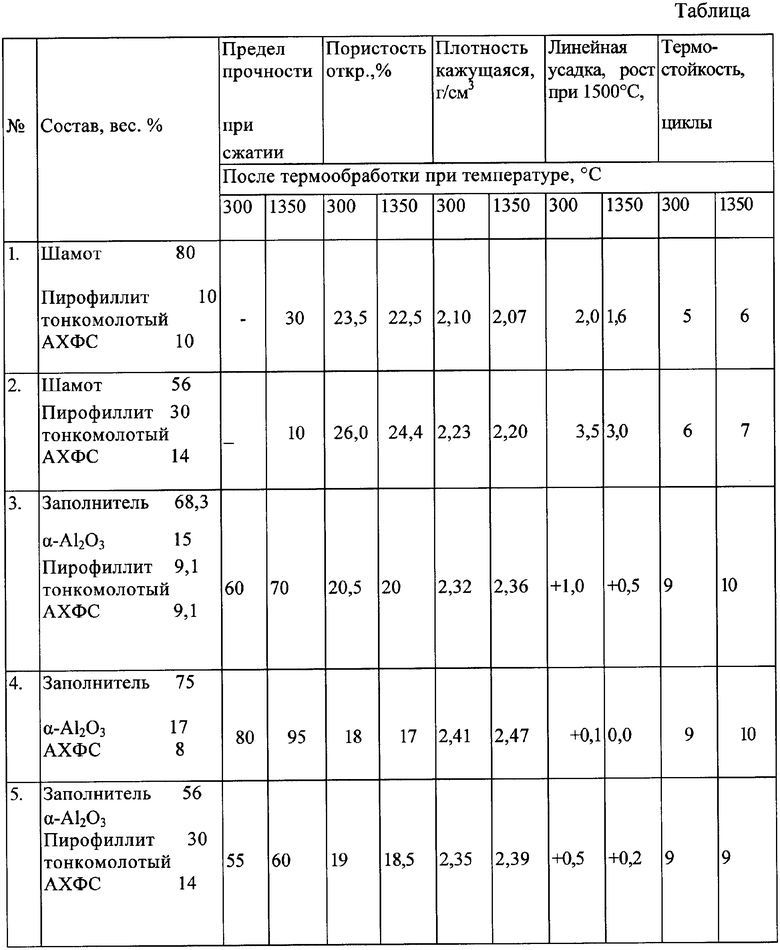

Согласно заявляемым составам по вышеописанной технологии были приготовлены огнеупорные массы с различным содержанием компонентов (составы 3-5). Из полученных огнеупорных масс были изготовлены элементы футеровки закалочных печей «Ipsen» и закалочных агрегатов «Aichelin», используемых на предприятии ОАО «Белебеевский завод Автонормаль». Полученные элементы имели четкие заданные формы и однородную структуру. Изделия подвергались испытаниям для определения предела прочности на сжатие (σсж) и термостойкости. Составы огнеупорных масс и физико-механические свойства изделий, полученных из них, представлены в таблице.

Как видно из таблицы, изделия, полученные из огнеупорных масс предлагаемых составов, малоусадочны, по пределу прочности при сжатии превышают прототип. Наиболее оптимальным является состав 4.

Источники информации

1. Ю.А. Пирогов, Л.В. Панова, А.Г. Белогрудов, Г.А. Калугин, Н.А. Домрачеев, Г.Е. Карась. Авторское свидетельство №939422. Опубл. 30.06.82. Бюл. №24 (30.06.82).

2. С.Г. Тресвятский, В.Д. Ткаченко, Е.П. Гармаш, Б.К. Лунин, А.В. Михайлов, В.А. Ямкова. Авторское свидетельство №649684. Опубл. 28.02.79. Бюл. №8 (16.05.79).

3. Садуакасов А.С., Усипбекова Х.Ж. Исследование термических превращений пирофиллита // Труды хим. металлург. ин-та АН Каз. ССР. 1970. - №15. - С.149-167.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2152370C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 2013 |

|

RU2563899C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2011 |

|

RU2494995C2 |

| СИСТЕМА ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ЛИТЬЕВЫХ УСТАНОВОК | 2013 |

|

RU2563897C2 |

| Способ обогащения пирофиллитсодержащего минерального сырья (Варианты) | 2002 |

|

RU2222384C2 |

| Огнеупорная бетонная смесь | 1979 |

|

SU823343A1 |

| Огнеупорная масса | 1977 |

|

SU649684A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОГНЕУПОРНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ ИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ ДЛЯ ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ | 2005 |

|

RU2398651C2 |

Изобретение относится к производству алюмосиликатных огнеупорных материалов и может быть использовано для изготовления элементов футеровки тепловых агрегатов. Технический результат - упрощение и удешевление производства огнеупорных материалов за счет использования местного сырья (кварц-пирофиллитовых сланцев месторождения Куль-Юрт-Тау), улучшение эксплуатационных характеристик: прочности, малоусадочности изготавливаемого материала за счет обжига пирофиллита. Огнеупорная масса включает в качестве заполнителя кварц-пирофиллитовые сланцы, обожженные при 1200°С, следующего фракционного состава: 20-30% фракции 500-1000 мкм, 30-40% 200-500 мкм, 30-40% менее 200 мкм, α-Al2O3 дисперсностью 3-6 мкм (или смесь его с тонкомолотым пирофиллитом в соотношении 1:1) и алюмохромфосфатное связующее (АХФС) при следующем соотношении компонентов, мас.%: указанный заполнитель - 56-75, АХФС - 8-14, α-Al2О3 дисперсностью 3-6 мкм или указанная смесь - остальное. 1 табл., 2 ил.

Огнеупорная масса, включающая заполнитель и тонкомолотые компоненты:

α-Al2О3, пирофиллитовые сланцы, а также алюмохромфосфатное связующее, отличающаяся тем, что дополнительно содержит α-Al2О3 дисперсностью 3-6 мкм, в качестве заполнителя используют кварц-пирофиллитовые сланцы, обожженные при 1200°С, следующего фракционного состава: 20-30% фракции 500-1000 мкм, 30-40% 200-500 мкм, 30-40% менее 200 мкм при следующем соотношении компонентов, мас.%: указанный заполнитель - 56-75, АХФС - 8-14, α-Al2О3 или смесь с тонкомолотым пирофиллитом в соотношении 1:1 дисперсностью 3-6 мкм - остальное.

| Огнеупорная масса | 1977 |

|

SU649684A1 |

| Огнеупорная масса | 1980 |

|

SU939422A1 |

| Огнеупорная масса | 1986 |

|

SU1357391A1 |

| JP 3295847 A, 26.12.1991 | |||

| AU 6335073 A, 12.06.1975 | |||

| ВЫДУВНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 0 |

|

SU289560A1 |

Авторы

Даты

2009-05-10—Публикация

2007-01-22—Подача