1

Изобретение относится к огнеупорным материалам и может быть иснользовано в качестве защитной футеровки металлических поверхностей жаровой стенки топочных устройств.

Известна огнеупорная бетонная смесь, включающая электроплавленый корунд, алюмохромфосфатное связующее и добавку. Однако эту смесь необходимо термически обрабатывать после сущки для получения заданных прочностных характеристик, кроме того она имеет малую термостойкость и относительно низкие прочностные свойства.

Цель изобретения - ускорение схватывания смеси и повыщение термостойкости и механической прочности при повышенных температурах.

Достигается это тем, что смесь содержит в качестве добавки «-модификацию окиси алюминия при следующем соотнощепии компонентов (в вес. %):

Электроплавлепый корунд

фракции 160-200 мкм30-36

Электронлавленый корунд

фракции 800-1000 мкм 27-32 Алюмохромфосфатное

связующее8-9

дисперсностью

3-6 мкм23-35.

Сущность изобретения состоит в том, что для связывания зерен электронлавленого корунда используют алюмохромфосфатную связку и а-модификацию окиси алюминия

() дисперсностью 3-6 мкм.

Использование эффекта низкотемпературного твердения а-модификации окиси алюминия позволяет получить бетон, твердеющий при комнатной температуре с последующим

возрастанием механической прочности и термостойкости за счет образования третичЕЕого фосфата алюминия и фосфата хрома в эксплуатационном режиме работы. Огнеупорный бетон на основе зерен электроплавленого корунда, а-модификации и алюмохромфосфатного связующего после предварительного твердения на воздухе и термообработки при 600-650°С отличается высокой термостойкостью, механической прочностью, стойкостью к окислению в агрессивной среде.

Технология изготовления огнеупорного бетона в качестве футеровки сводится к следующим этапам: предварительное смещение

корунда фракции 800-1000 мкм (№ 80) с алюмохромфосфатной связкой в мещалке, порционное введение в эту смесь корунда фракции 160-200 мкм (№ 16) с последующим добавлением а-модификации АЬОз дисперсностью 3-6 мкм. Количество связки зависит от требуемой консистенции при последующем использовании массы. В частности, при иснользованин массы в качестве трамбовочной ее готовят полусухой с содержанием связки 8-9%.

Образцы, изготовленные из огнеупорного бетона, твердеют на воздухе, при этом предел прочности на сжатие нх составляет 500-

600 кг/см. Затем их подвергают термообработке, повышая температуру массы до 600°С со скоростью 2-3 град/мин и выдерживают приКонечной температуре в течение 2-3 час. Термообработку ведут в воздушной среде.

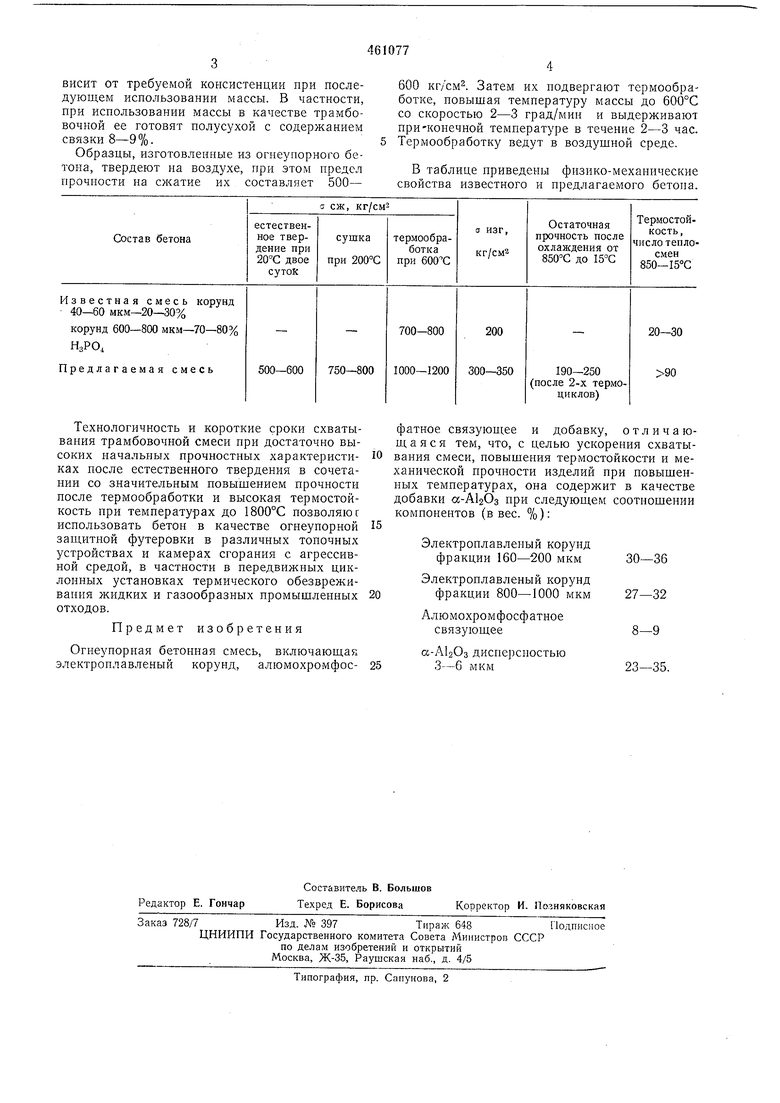

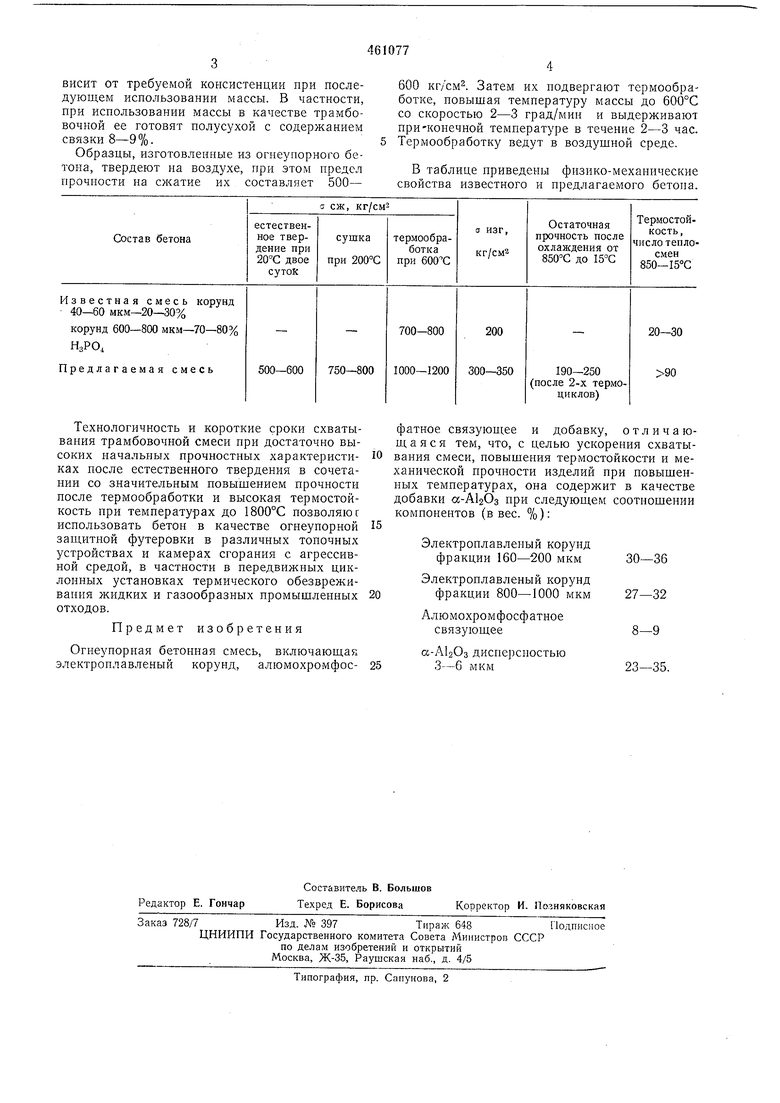

В таблице приведены физико-механические свойства известного и предлагаемого бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1974 |

|

SU474517A1 |

| Композиционная холоднотвердеющая масса | 1983 |

|

SU1133246A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| Огнеупорная масса | 1977 |

|

SU687041A1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2152370C2 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU893952A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU943214A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| ОГНЕУПОРНАЯ ОБМАЗКА ДЛЯ ФУТЕРОВКИ ФОРСУНОК ВРАЩАЮЩИХСЯ ЦЕМЕНТНЫХ ПЕЧЕЙ | 1991 |

|

SU1812758A1 |

Технологичность и короткие сроки схватывания трамбовочной смеси при достаточно высоких начальных прочностных характеристиках после естественного твердения в сочетании со значительным повышением прочности после термообработки и высокая термостойкость при температурах до 1800°С позволяют использовать бетон в качестве огнеунорной заш,цтной футеровки в различных топочных устройствах и камерах сгорания с агрессивной средой, в частности в передвижных циклонных установках термического обезвреживания жидких и газообразных промышленных отходов.

Предмет изобретения

Огнеупорная бетонная смесь, включаюш,агх электроплавленый корунд, алюмохромфосфатное связуюнцее и добавку, отличающаяся тем, что, с целью ускорения схватывания смеси, повышения термостойкости и механической прочности изделий при повышенных температурах, она содержит в качестве добавки при следующем соотношении компонентов (в вес. %):

Электроплавленый корунд

фракции 160-200 мкм

Электроплавленый корунд

фракции 800-1000 мкм

Алюмохромфосфатное связующее

а-А12Оз дисперсностью 3-6 мкм

Авторы

Даты

1975-02-25—Публикация

1973-10-10—Подача