Данное изобретение относится к термической обработке железного порошка и может быть использовано при термической обработке порошка-сырца, получаемого при распылении расплава чугуна сжатым воздухом.

Известна термическая обработка порошка-сырца, получаемого распылением расплава чугуна сжатым воздухом, заключающаяся в проведении одностадийного восстановительно-обезуглероживающего отжига порошка-сырца в среде конвертированного природного газа (А.Г. Большеченко. Производство железного порошка и спеченных изделий на БЗПМ. В сб.: "Металлические порошки, их свойства и применение". М., Металлургия, 1983 (МЧМ СССР), стр. 8-10).

Недостатком одностадийного отжига является то, что он не обеспечивает получения стабильного содержания углерода и кислорода в отожженном порошке, что обусловлено отклонениями величины соотношения кислород - углерод в порошке-сырце от оптимальной величины - 2,0.

При соотношении О:С<1,5 в порошке-сырце в отожженном порошке растет содержание углерода и уменьшается содержание кислорода, а при соотношении О: С>1,5 увеличивается содержание кислорода и уменьшается содержание углерода (Железные порошки. Технология, состав, структура, свойства, экономика. В.Б. Акименко, В.Я. Буланов, В.В. Рукин и др. М., Наука, 1982 г., стр. 105, 135).

Наиболее близким к заявленному способу термической обработки железного порошка является способ, заключающийся в проведении обезуглероживающего отжига воздухораспыленного чугунного порошка-сырца с последующим восстановительным отжигом.

Способ включает проведение обезуглероживающего отжига в атмосфере азота и восстановительного отжига в атмосфере водорода с выдержкой на каждой стадии при температуре 950oС (Я.М. Турецкий, И.А. Гуляев, Е.И. Довгань, И.В. Желтякова, В. Д. Пирог. Влияние гранулометрического состава распыленного воздухом порошка на его свойства после отжига. Порошковая металлургия, 1985, 3, стр. 86).

К числу недостатков указанного способа следует отнести возможность насыщения порошка азотом из газовой фазы при проведении обезуглероживающего отжига в среде азота, в результате чего в ряде случаев имеет место получение более жесткого готового порошка, что приводит к ухудшению его качества.

Задача изобретения состоит в снижении содержания азота в порошке, повышении пористости частиц порошка и получении технологических свойств порошка, приближающихся к свойствам восстановленного порошка.

Поставленная задача решается тем, что в способе термической обработки, включающем проведение обезуглероживающего отжига и последующего восстановительного отжига, обезуглероживающий отжиг проводят в среде аргона, который отличается низким содержанием азота в своем составе - не более 0,01 об. %, что позволяет получать низкое содержание азота в порошке после обезуглероживающего и последующего восстановительного отжига в водороде, а также повысить пористость частиц порошка.

Данное изобретение обладает новизной, что следует из сравнения с прототипом, имеет изобретательский уровень, так как явно не следует из существующего уровня техники, промышленно применимо.

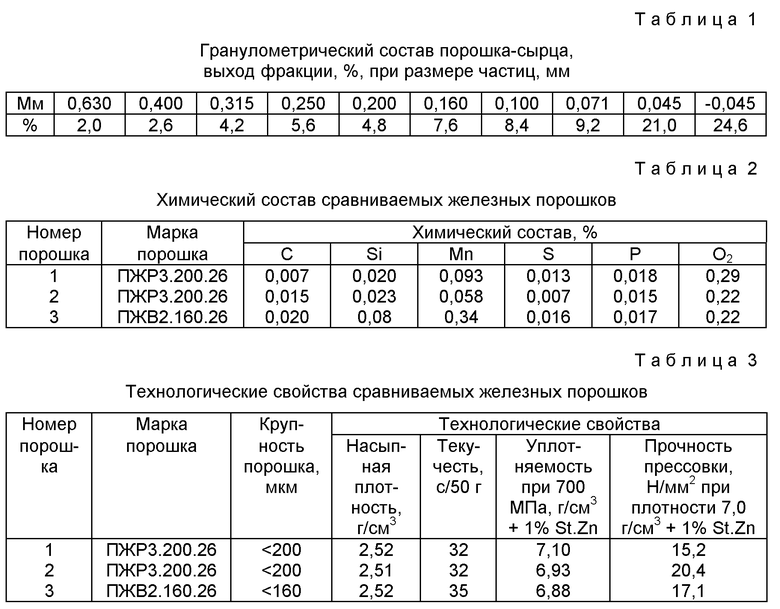

Изобретение поясняется следующим. Был проведен обезуглероживающий отжиг чугунного порошка-сырца с последующим восстановительным отжигом по предлагаемому способу. Содержание углерода в порошке-сырце - 2,38%, кислорода -5,56%. Насыпная плотность - 3,15 г/см3. Гранулометрический состав порошка-сырца приведен в табл. 1.

Изобретение поясняется следующим примером.

Обезуглероживающий отжиг проводили в среде аргона при следующем содержании в нем примесей: кислород - не более 0,0007 об. %; азот - не более 0,005 об. %; точка росы минус 61oС. Режим отжига - нагрев до температуры 900oС, выдержка при этой температуре - 1,5 часа, далее охлаждение. После отжига в аргоне содержание в порошке-сырце углерода составило 0,009%, а кислорода - 2,07%.

Последующий восстановительный отжиг проводили в водороде при температуре 900oС в течение двух часов. Отожженный в водороде порошок содержал 0,015% углерода; 0,22% кислорода и 0,003% азота.

Содержание азота в отожженном порошке, обезуглероживающий отжиг которого проводился в азоте (прототип), было выше и составило 0,006%. Таким образом, использование предлагаемого способа позволяет снизить содержание азота в порошке.

Пониженное содержание азота приводит также и к снижению микротвердости отожженного порошка с 1650 Н/мм2 (прототип) до 1300 Н/мм2 ( предлагаемый способ), т.е. порошок делается менее жестким.

Пористость частиц железного порошка, определенная металлографическим методом, увеличилась с 15% (порошок по прототипу) до 20% (порошок по предлагаемому способу).

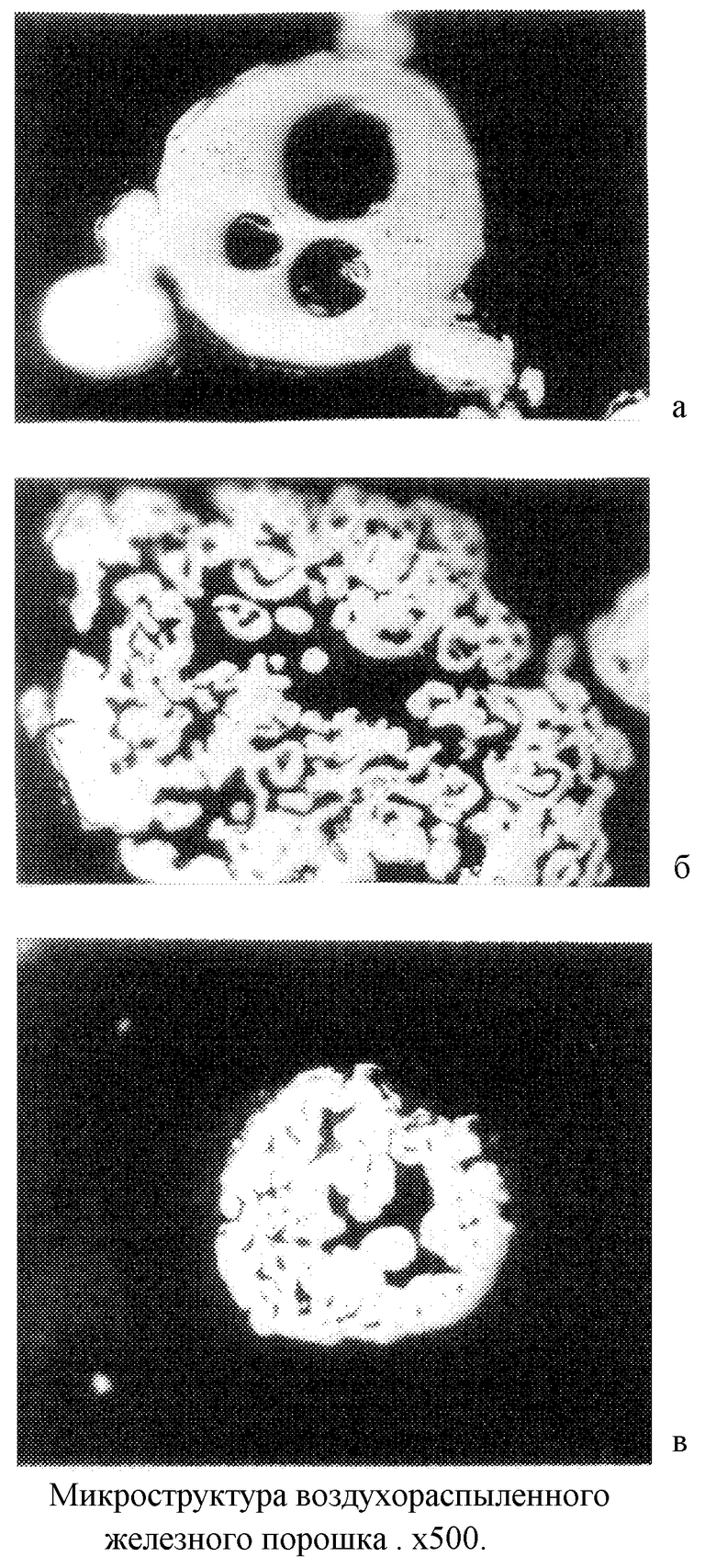

При этом, если форма пор в частицах порошка, прошедшего термообработку в среде азота и водорода, круглая либо приближающаяся к кругу, то в порошке, термообработанном по предлагаемому способу, наряду с указанной выше формой пор (рис. 1а) появляются частицы с неправильной, вытянутой формой пор, что характерно для частиц восстановленного порошка (рис.1б, в).

Повышенная пористость частиц железного порошка в сочетании с изменением формы пор приводит к тому, что значения технологических свойств порошка, таких, как уплотняемость и прочность прессовки, приближаются к величинам, характерным для восстановленного порошка.

В табл. 2 приводятся данные по химическому составу, а в табл. 3 - по технологическим свойствам двух воздухораспыленных железных порошков после проведения обезуглероживающего отжига и последующего восстановительного отжига.

Обезуглероживающий отжиг проводился в атмосфере азота по прототипу (порошок 1) и в атмосфере аргона при содержании в нем не более 0,01 об. % азота по предлагаемому способу (порошок 2). Для сравнения в обеих таблицах приводятся данные по восстановленному порошку марки ПЖВ2.160.26 Сулинского металлургического завода (порошок 3).

Как видно из данных табл.3, обезуглероживающий отжиг с последующим восстановительным отжигом по предлагаемому способу приводит по сравнению с прототипом к снижению уплотняемости порошка с 7,10 до 6,93 г/см3 и росту прочности прессовки с 15,2 до 20,4 Н/мм2. Эти технологические свойства соответствуют показателям восстановленного порошка марки ПЖВ2.160.26.

Таким образом, проведение обезуглероживающего отжига чугунного порошка-сырца в атмосфере аргона при содержании в нем не более 0,01 об. % азота позволяет снизить температуру обезуглероживающего отжига с 950 до 900oС, а его продолжительность на 15-20% и получить порошок, технологические свойства которого соответствуют восстановленному порошку марки ПЖВ2.160.26.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА | 2006 |

|

RU2322511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИСТОГО ЖЕЛЕЗА | 2008 |

|

RU2388831C2 |

| Способ получения порошков из железоуглеродистых сплавов | 1988 |

|

SU1694355A1 |

| ПОРОШОК ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2195386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| Способ получения порошка ферроникеля | 1981 |

|

SU1006065A1 |

Изобретение относится к термической обработке железного порошка и может быть использовано при термической обработке порошка-сырца, получаемого при распылении расплава чугуна сжатым воздухом. Предложен способ термической обработки железного порошка, получаемого при распылении расплава чугуна сжатым воздухом, включающий проведение обезуглероживающего и последующего восстановительного отжига, причем обезуглероживающий отжиг проводят в среде аргона при содержании в нем не более 0,01 об. % азота, обеспечивается снижение температуры обезуглероживающего отжига с 950 до 900oС и его продолжительности на 15-20%, а также получение порошка, технологические свойства которого соответствуют восстановленному порошку марки ПЖВ2. 160.26. 3 табл., 1 ил.

Способ термической обработки железного порошка, полученного распылением расплава чугуна сжатым воздухом, включающий проведение обезуглероживающего отжига порошка-сырца и последующего восстановительного отжига, отличающийся тем, что обезуглероживающий отжиг порошка-сырца проводят в среде аргона при содержании в нем не более 0,01 об. % азота.

| Турецкий Я.М | |||

| и др | |||

| Влияние гранулометрического состава распыленного воздухом порошка на его свойства после отжига | |||

| - Порошковая металлургия, 1985, № 3, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Способ получения железного порошка с низким содержанием углерода и кислорода | 1971 |

|

SU377198A1 |

| Способ термической обработки железного порошка | 1974 |

|

SU531657A1 |

| Способ термической обработки железного порошка | 1978 |

|

SU676384A1 |

| Способ обработки порошка на основе железа | 1977 |

|

SU692695A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ НА ПОВЕРХНОСТЬ ПЕЧАТНОЙ ПЛАТЫ МИКРОСХЕМ С ВЫВОДАМИ ТИПА "КРЫЛО ЧАЙКИ" | 1991 |

|

RU2032999C1 |

Авторы

Даты

2002-02-20—Публикация

2001-01-09—Подача