Изобретение относится к прокатному производству и может быть использовано при изготовлении тонких стальных полос (проката) для оцинкования.

Полосовая низкоуглеродистая сталь толщиной 0,5...1,5 мм для нанесения цинкового покрытия изготавливается обычно по технологии, аналогичной производству холоднокатанных стальных полос: после горячей прокатки на широкополосных станах с заданными режимами (величины обжатий, температуры начала и конца прокатки и смотки) рулонные полосы поступают в цех холодной прокатки, где предварительно подвергаются серно- или солянокислотному травлению на непрерывных агрегатах, а затем холодной прокатке также с заданными режимами (величинами обжатий и натяжений). Технология получения тонких стальных полос, которые могут использоваться в качестве подката для оцинкования, достаточно подробно описана, например, в справочнике под редакцией В.И.Зюзина и А.В. Третьякова "Технология прокатного производства", кн. 2, М., "Металлургия", 1991, с. 556 - 595 и 632 - 664.

По современной технологии перед задачей полосовой стали в агрегат горячего непрерывного цинкования (АГНЦ) ее предварительно отжигают (точнее подвергают низкотемпературному отпуску) при постоянном движении через агрегат непрерывного отжига (АНО).

Известен способ получения листов, при котором полосовую сталь оптимального состава подвергают горячей прокатке с суммарным обжатием 70%, а затем отжигают в восстановительной или нейтральной атмосфере (см. пат. ОДА N 3642468, кл. C 22 C 39/26, C 22 C 39/50 от 15.02.72.) В результате этого получается продукт, хотя и обладающий глубокой вытяжкой, но его качество не дает возможности применять его для оцинкования.

Наиболее близким аналогом к заявляемому способу является способ производства полос по А.С. СССР N 1388122, МКИ B 21 B 1/22 от 30.10.86, опубл. в Б.И. N 14, 1988.

Этот способ включает горячую прокатку, смотку, травление полос, обрезку кромок, холодную прокатку и характеризуется тем, что перед обрезкой кромок определяют неплоскостность полосы и степень ее распространения по ширине.

Недостатком данного способа является то, что получаемый металл обладает низкой штампуемостью, вследствие чего по механическим свойствам непригоден для дальнейшего оцинкования.

Технической задачей предлагаемого изобретения является повышение потребительских качеств металла, а именно механических свойств и штампуемости. Такие требования предъявляются к металлу, направляемому для оцинкования.

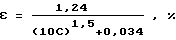

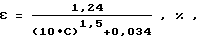

Для решения этой задачи в способе производства стальных полос, включающем горячую и холодную прокатки, смотку и травление при наличии в стали алюминия не более 0,05%, горячую прокатку осуществляют при конечной температуре t1 = 760oC - 810oC, смотку полос - при t2= 680oC - 720oC, причем после холодной прокатки металл подвергают рекристаллизационному отжигу, а затем повторяют холодную прокатку с суммарным относительным обжатием, определяемым из выражения:  где C - содержание углерода в стали, равное 0,004 - 0,05%.вес.

где C - содержание углерода в стали, равное 0,004 - 0,05%.вес.

Ниже и выше заявленных температурных пределов поставленная техническая задача не достигалась, а именно качество стали не удовлетворяло тем требованиям, которые необходимы для дальнейшего ее оцинкования. Это следует и из сущности найденного решения, которое заключается, во-первых, в оптимизации режимов горячей прокатки стали с указанным содержанием углерода и алюминия (назначение последнего - уменьшить склонность металла к старению, в результате которого на полосовой стали, подвергаемой глубокой и сложной вытяжке при штамповке, могут быть неисправимые дефекты на поверхности (так называемые линии Чернова-Людерса) и, во-вторых, в проведении после рекристаллизационного отжига вторичной холодной прокатки в ограниченном диапазоне суммарного обжатия. В результате этого "провоцируется" старение полосовой малоуглеродистой стали непосредственно перед низкотемпературным отпуском, предшествующим операции цинкования.

Приведенная в описании и в формуле изобретения математическая зависимость получена в результате обработки опытных данных и является эмпирической.

В результате осуществления заявленного способа авторами получена сталь с высокими механическими свойствами, пригодная как к сложной вытяжке, так и в полном объеме к весьма глубокой (категории СВ и ВГ по ГОСТ 9045) вытяжке без появления на ней вышеупомянутых линий текучести (Чернова-Людерса), что позволяет использовать ее, например, для деталей кузовов автомобилей.

Опытную проверку заявляемого способа производили в ОАО "Магнитогорский металлургический комбинат".

С этой целью малоуглеродистую сталь 08пс (с содержанием C=0,004 - 0,05% и Al ≤ 0,05%) сначала прокатывали на широкополосном стане горячей прокатки 1450, после чего подвергали рекристаллизационному отжигу в рулонах и вторичной холодной прокатке; полученный прокат направляли на АНО и АГНЦ (агрегаты отжига и цинкования). В опытах варьировали режимы горячей прокатки (температуры ее конца и смотки), а также величины обжатий при вторичной холодной прокатке в зависимости от содержания углерода в стали. Результаты опытов оценивались по штампуемости и мехсвойствам готовой оцинкованной стали.

Наилучшие результаты (100% стали выдержали весьма глубокую, а около 30% - сложную вытяжку без появления линий текучести, причем при испытаниях на разрыв площадка текучести на диаграмме растяжения практически отсутствовала) получены для металла, изготовленного по предлагаемой технологии. При этом было отмечено, что требуемая степень суммарного обжатия при вторичной холодной прокатке должна быть тем больше, чем меньше углерода в стали, и она инвариантна содержанию в стали алюминия.

Изменение же (по сравнению с рекомендуемыми величинами) температур горячей прокатки, а также величин обжатий при вторичной холодной прокатке приводило к ухудшению свойств оцинкованной стали (при одинаковых параметрах процесса покрытия металла), что проявлялось в появлении площади текучести на диаграммах растяжения и, в конечном итоге, - к возникновению линий текучести, в результате чего уменьшался выход стали не только категории СВ (по ГОСТ 9045), но и ВГ.

Было также произведено некоторое количество стальных полос для последующего оцинкования по способу, выбранному в качестве ближайшего аналога (см. выше). Из полученного подката удалось изготовить только 12% оцинкованной стали, соответствующей по свойствам категории ВГ (остальное - категория Г по ГОСТ 9045). Таким образом, опытная проверка подтвердила приемлемость заявляемого технического решения для выполнения поставленной задачи и его преимущество перед известной технологией.

По данным центральной лаборатории контроля ОАО "Магнитогорский меткомбинат" использование предлагаемого способа при производстве подката для оцинкования позволяет обеспечить 100-процентный выход оцинкованной стали категории ВГ и получать до 30% листов категории СВ, что соответственно увеличит прибыль от реализации данного вида проката.

Примеры конкретного выполнения.

Пример 1.

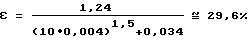

Из стали 08пс с содержанием 0,004% углерода и 0,04% алюминия на стане горячей прокатки производили рулонные полосы толщиной 2,6 мм.

Температура конца горячей прокатки t1 = 760oC, температура смотки t2= 680oC.

После холодной прокатки полосы протравленные и смотанные в рулоны, подвергают рекристаллизационному отжигу в защитной атмосфере в колпаковых печах по режиму для низкоуглеродистой стали.

Отожженные полосы толщиной 0,9 мм вторично прокатывают в холодном состоянии с суммарным обжатием

до толщины h = 0,9 (1- ε) = 0,9(1- 0,296) = 0,63 мм,

а затем передают на агрегат непрерывного отжига для дальнейшего цинкования.

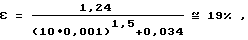

Пример 2.

То же самое при t1= 790oC, t2= 700oC

h=0,9(1-0,19)=0,73 мм.

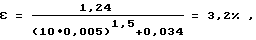

Пример 3.

To же самое при t1= 810oC, t2= 720oC,

h=0,9(1-0,032)=0,87 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКОПОЛОСНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2144090C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2366726C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

Изобретение относится к обработке металлов давлением, в частности к производству тонких стальных полос, служащих подкатом для оцинкования. Основная задача, решаемая изобретением, - улучшение механических свойств производимого стального листа (штампуемости), повышение потребительских свойств готовой продукции. Способ применим для стали с содержанием углерода в пределах 0,004-0,05 вес. % и алюминия не более 0,05%. Способ производства стальных полос включает горячую прокатку при конечной температуре t1 = 760-810oC, смотку при t2 = 680-720oC, холодную прокатку, травление, рекристаллизационный отжиг в защитной атмосфере в колпаковой печи по режиму для низкоуглеродистой стали, вторичную холодную прокатку (дрессировку) с низким обжатием в пределах 3,2-29,6% и завершающий отжиг для дальнейшего оцинкования.

Способ производства стальных полос, включающий горячую и холодную прокатки, смотку и травление, отличающийся тем, что при содержании в стали алюминия не более 0,05%, горячую прокатку осуществляют при температуре конца прокатки t1 = 760 - 810oC, смотку полос - при t2 = 680 - 720oC, причем после холодной прокатки металл подвергают рекристаллизационному отжигу, а затем повторяют холодную прокатку с суммарным относительным обжатием, определяемым из выражения:

где С - содержание углерода в стали, равное 0,004 - 0,05 вес.%.

| Способ производства полос | 1986 |

|

SU1388122A1 |

| US 3642468, 15.02.1972 | |||

| RU 2053859 C1, 10.02.1996 | |||

| Способ изготовления холоднокатаных листов | 1981 |

|

SU1071650A1 |

| EP 0521808 A, 07.01.1993 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЗЮЗИНА В.И | |||

| и ТРЕТЬЯКОВА А.В | |||

| Технология прокатного производства, кн.2 | |||

| - М.: Металлургия, 1991, с.556-595, 632-664. | |||

Авторы

Даты

2000-07-10—Публикация

1999-03-24—Подача